基于水分质的废水资源化梯级利用

孟立红,乔琦,刘景洋

中国环境科学研究院,国家环境保护生态工业重点实验室,北京 100012

近年来,随着经济的迅速发展,人类对水资源的需求越来越大,水资源短缺日益严重[1]。据资料报道,1900—1975年,世界耗水量每年以 3.0%~5.6%的速度递增(表1)[2]。我国的工业用水需求占全国总需水量的20%以上,工业污废水的排放量达到全国污废水排放量的49%左右,我国工业用水的新鲜水耗高、水重复利用率低,新鲜水耗水量远高于发达国家水平。以炼油行业为例,我国1 t原油消耗水量为2.37 m3,比国际平均水平(0.5 m3)高出近4倍[2],因此,我国的节水减排工作刻不容缓。污废水是一种相对较为稳定、可再生的水资源,在众多节水途径中,废水资源化对于解决供需矛盾有着重大的意义[3]。通过对污废水的处理回用,可以降低新鲜水耗和废水排放量,提高废水回用率。

表1 世界耗水量与不能恢复耗水量的变化Table 1 The change table of world water consumption and unrecoverable water consumption

所谓废水资源化,是指将生产废水和生活污水经科学分类处理后加以综合利用的一种循环利用方法[4]。一般是将城市污水加以适当处理再生后回用,实现替代优质原水的目标,从而节约优质原水的取水量,进而减轻水资源的供需矛盾[4]。废水回用作为废水资源化的主要形式,是指将废水(包括生活污水和工业废水)经处理后达到一定的环境、卫生和健康等标准,用于工农业、市政用水、城市景观、地下水回灌等用途,实现废水资源的再利用或循环使用[5]。依据城市工业和生活所排放的各种类型污废水的污水量、所含污染物及其浓度,参照所处的水土环境容量等自然条件、水质用途的标准和提取某物质的可能性,有针对性地采取简单或系统处理技术等措施,以因地制宜、因时制宜、因条件制宜为原则,从经济效益、环境效益和社会效益等方面综合考虑,对污水进行有效地控制与净化,并加以浓缩,提取有用的重金属和其他有用物质[6]。

1 水分质理念的废水梯级利用

传统的水社会系统循环结构[7](图1)是从水源(地下水或地表水)经自来水厂处理供给城市用水(生活和生产)到污废水处理并排放的一条龙模式,这种模式是对水资源的一种浪费使用,如果从重复利用出发,应改变现有的水社会系统循环结构。图2是从水源到水处理设施、灌溉、市政和工业用水以及到污水再生利用设施的一个循环结构形式。过程物流中的杂质在传质推动力作用下进入水中,使过程物流所含杂质浓度降低,而水中杂质浓度升高,从而实现流股水杂质总浓度降低,满足回用水质要求。这种循环结构展示出污水回用的主要通路,其中包括市政用水、地下水回灌、农业灌溉、工业用水以及地表水的补充等不同的回用方式[8]。

现有废水资源化的技术方法主要有质量交换网络、水夹点技术、中间水道、数学规划法等[9-14],利用这些最优化方法进行优化统筹在经济效益、环境效益和社会效益上已经取得了一定的效果[15-16]。然而,作为主要技术手段的水夹点技术和数学规划法存在一定的局限性[17-18],优化控制指标的选择制约性大且计算过程繁复,而大多数的水系统用户往往会从综合水质的角度提出对用水的要求,因此提出对各类水的控制指标。

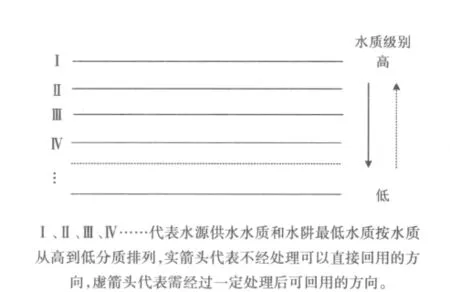

笔者按照污废水的综合水质及水阱对用水最差水质的要求将各类水分级,水质级别从高到低分别为Ⅰ、Ⅱ、Ⅲ、Ⅳ……,综合水质较好的排水(高级别)可以直接回用到水质要求较低(低级别)的水阱,而综合水质较差的排水则需要经过一定的处理才能再生回用于水阱,这种分水质的废水梯级利用理念称为水的分质理念。各梯级间废水的回用应从技术可行和经济效益两方面综合考虑,对于水质较好的排水可以不经处理直接回用;而对于水质非常差的排水,如是经处理后达到水质要求的,可回用于水阱,而经济收益不能补偿处理费用时则应弃用,不考虑梯级回用。随着排水处理深度的提高,回用的使用方式随之增多;随着科技的发展、处理技术的提升,处理费用随之降低,可处理的梯级利用方式也增多。基于水分质理念的废水资源化梯级利用如图3所示。

图3 废水资源化梯级利用Fig.3 The step utilization of wastewater recycling

2 水源水阱及水质划分

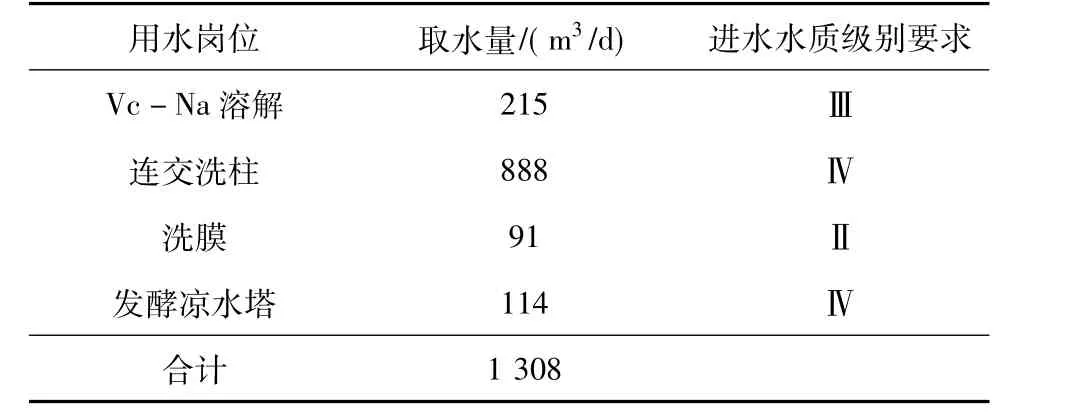

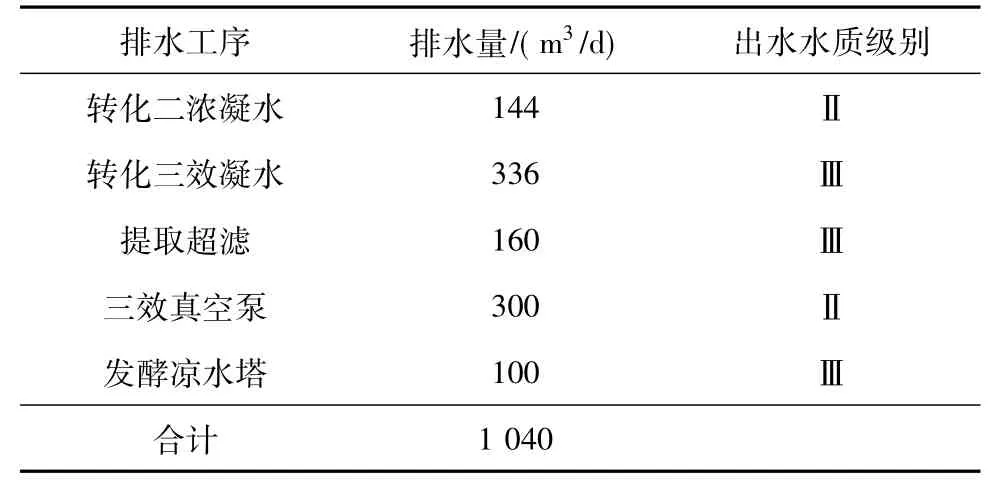

以某制药企业的典型工艺生产线为例,运用水分质理念进行厂区内废水的梯级利用,实现厂区内局部用水循环。经过企业用水情况走访及基础数据调研得出,该生产线局部工序排水量较大、需水量较大,一些环节的排水水质和用水岗位的最低水质要求相近甚至更优,某些工序的冷却排水可满足其用水岗位回路循环利用的要求。经统计分析得出企业典型工艺用水系统主要水阱节点及用水系统水源,如表2和表3所示。

表2 某制药企业典型工艺用水系统主要水阱Table 2 The water sink of water system in plant

表3 某制药企业典型工艺用水系统主要水源Table 3 The water source of water system in plant

从表2可看出,现有几个重点水阱用水的最低水质要求为Ⅱ~Ⅳ级,而目前给水都是新鲜水,因此有很大的节水潜力;从表3可以看出,水源节点的排水水质能够满足部分水阱用水水质要求。因此,该企业的水系统循环梯级利用是可行的。

3 资源化梯级利用

以废水处理回用费用为目标函数,以废水排放量最小为约束条件,建立资源化回用的数学模型。目标函数:

式中,Y为总处理费用;P为处理单价费用;Q为处理的水量;W为水源供水量;C为水阱供水量;λf为管道改造费用;i,j,h,k 为水质级别;Wj-Ci为 j级别的水源供给i级别水阱。

根据式(1)将企业用水进行优化求解,最终得到优化方案(图4)。

图4 企业水系统循环梯级利用优化方案Fig.4 Optimum proposal of step utilization of wastewater recycling for the plant’s water system

4 结果

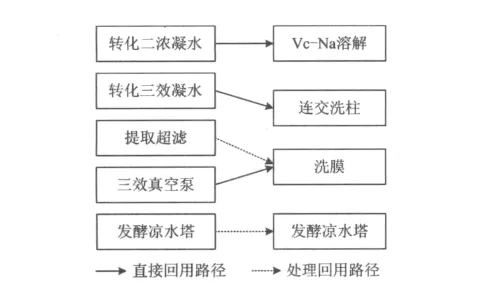

由表3和图4可以看出,转化二浓凝水工序的废水水质满足各水阱用水最低水质要求,可以直接回用,但考虑到回用管路的成本问题,最终直接回用144 t/d到Vc-Na溶解岗位是最省距离和成本最低的;转化三效凝水工序的废水水质满足连交洗柱和发酵凉水塔岗位的最低用水水质要求,可以直接回用,因其和连交洗柱岗位在同一车间更能节省管路成本,因此直接回用336 t/d到连交洗柱岗位;洗膜岗位最低用水水质要求较高,三效真空泵工序的废水水质可满足其回用,提取超滤工序的废水经初级处理也可回用,从回用量上考虑,三效真空泵工序的废水直接回用水量即可满足其用水量,因此三效真空泵工序的废水直接回用91 t/d至洗膜岗位;发酵凉水塔工序的废水属冷却水,水质较好,经简单处理即可完全回用本岗位。利用梯级利用优化方案,总回用水量为671 t/d,每年可节约新鲜水为24.49 t。与原厂区循环用水方案比较,重复利用率从82.1%提高到83.1%,增加了一个百分点。按照该市现有工业自来水价2.5元/t计算,折合经济效益近61.23万元/a。

[1]刘春平.石化企业节水减排现状与对策[J].石油化工安全环保技术,2008(1):1-4,19.

[2]包胜.水平衡优化新算法及通用平台建设[D].马鞍山:安徽工业大学,2011.

[3]ALWI S R W,MANAN Z A,SAMINGIN M H,et al.A holistic framework for design of cost-effective minimum water utilization network[J].J Environ Manag,2008,88(2):219-252.

[4]王建信,李义久,倪亚明.废水资源化是实施可持续水资源管理的必然要求[J].四川环境,2003(3):42-44,56.

[5]姚建,王安,郑佩娜.废水资源化是解决水资源紧缺的有效途径[J].四川环境,2000(3):31-33.

[6]彭永丽.水系统减排优化求解新算法原理与应用[D].马鞍山:安徽工业大学,2010.

[7]汤小玲,戴友芝.水夹点技术在节水减排中的应用[J].炼油技术与工程,2004,34(10):56-58.

[8]冯霄,刘永忠,沈人杰,等.水系统集成优化:节水减排的系统综合方法[M].北京:化学工业出版社,2008.

[9]蔡建安,彭永丽,包胜,等.基于水质能级和GIS新算法在冶金废水资源化的应用[C]//中国环境科学学会2009年学术年会论文集:第一卷.北京:中国环境科学学会,2009.

[10]冯霄,王斌.节水减污过程水系统集成技术[J].中国能源,2002(1):22-24.

[11]郭宏新.采用过程集成技术设计优化炼油厂用水网络[J].炼油技术与工程,2004,34(1):31-36.

[12]韩志忠.全过程用水优化综合[D].大连:大连理工大学,2000.

[13]ALVA-ARGÁEZ A,KOKOSSIS A C,SMITH R.The design of water-using systems in petroleum refining using a water-pinch decomposition[J].Chemical Engineering J,2007,128(1):33-46.

[14]BOIX M,MONTASTRUC L,PIBOULEAU L,et al.Industrial water management by multi objective optimization:from individual to collective solution through eco-industrial parks[J].J Cleaner Production,2012,22(1):85-97.

[15]LAVRIC V,IANCU P,PLESU V.Cost-based design of wastewater network optimal topology [J].Resources, Conservation Recycling,2007,50(2):186-201.

[16]OLIVER P,RODRÍGUEZ R,UDAQUIOLA S.Water use optimization in batch process industries:Part 1.design of the water network[J].J Cleaner Production,2008,16(12):1275-1286.

[17]李英,姚平经.水夹点分析与数学规划法相结合的用水网络优化设计[J].化工学报,2004(2):220-225.

[18]王炜亮,李光明,马伯文,等.石化行业水资源优化利用网络分析[J].工业水处理,2007,27(2):71-74. ○