PCB行业环境治理之技术需求

秦琦,宋乾武,吴兆晴,姜萍,代晋国,白璐,王红雨

1.中国环境科学研究院,北京 100012

2.北京万科企业有限公司,北京 100125

近年来,随着电子信息产业的高速发展,我国印制线路板(printed circuit board,PCB)行业发展迅速,据中国印制电路行业协会(CPCA)统计数据,2010年PCB产量达1.81亿m3,占全球PCB产量的40%,居世界第一位。但随着PCB行业的迅速发展,其所带来的环境问题也日益突出。尤其是我国在PCB制造方面以代工为主,生产线从低端制造业起步、逐渐向高端产品发展的特点,更导致其所带来的环境问题具有累积性、严重性和突出性,而面对我国对工业行业节能减排、增产不增污等政策指令的实施,PCB行业如何发展将面临巨大挑战。

1 PCB行业的污染现状

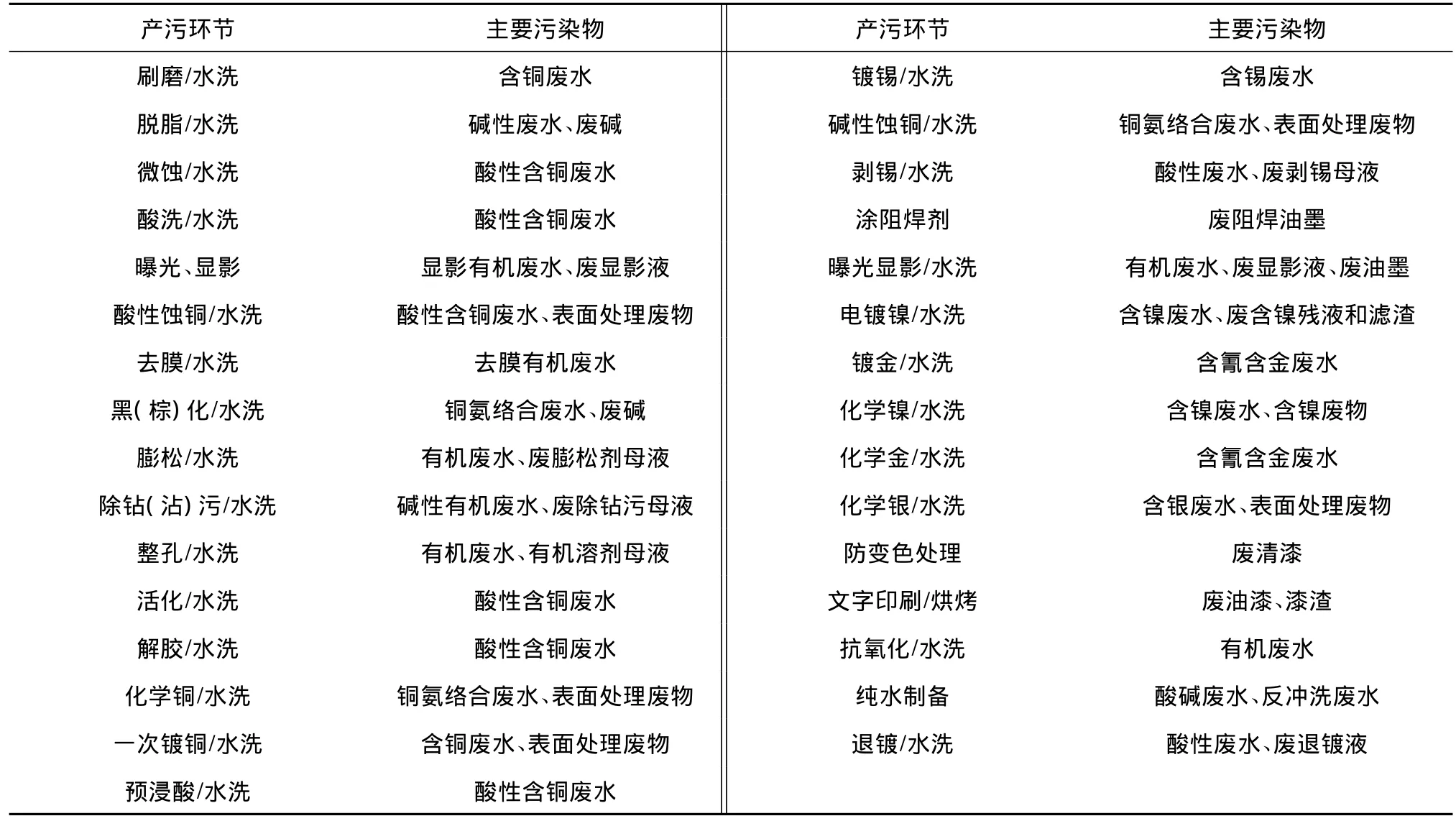

PCB的生产工艺复杂,工艺流程长,资源消耗量大,化学药品种类多、用量多。因此在生产PCB的过程 中,产污环节多、产污种类多、物料损耗也多(表1)。

表1 PCB行业的产污环节及主要污染物[1]Table 1 Pollutants in contaminants emerging procedure of PCB industry

据统计[2],2010年 PCB行业的耗水量达6.15亿m3;产生的蚀刻废液达109万m3,每m3约含铜145 kg;PCB行业废水处理过程中产生的含铜污泥达60.74万t。如此大量的PCB行业废水、蚀刻废液、含铜污泥如何有效处理,直接关系到PCB行业的环境治理效果及行业今后的发展。

2 PCB行业污染防治技术需求

2.1 PCB行业废水处理技术需求

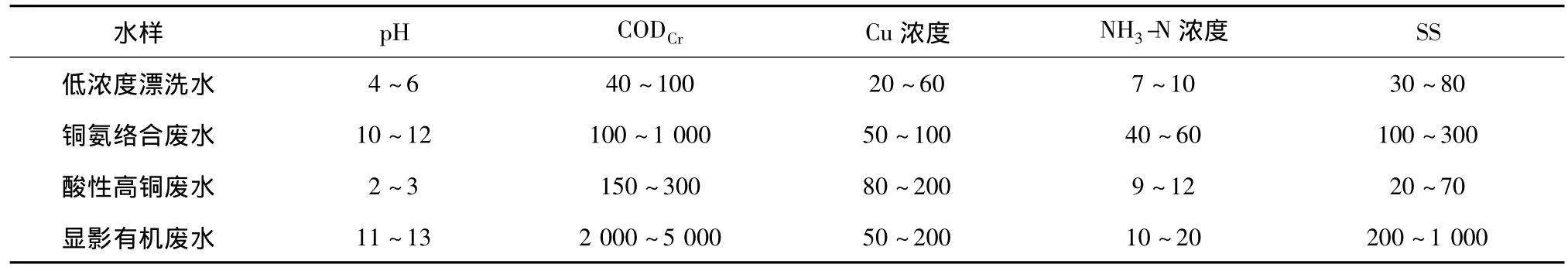

PCB行业废水通常包括低浓度漂洗水、铜氨络合废水、酸性高铜废水、显影有机废水等几大类,各类废水的主要污染物浓度见表2。

表2 PCB废水水质Table 2 Wastewater pollutant concentration mg/L

各类废水的污染物浓度变化较大,浓度高,成分复杂,形态不一,既有重金属污染物,也有难降解高浓度有机污染物,同时还有络合态的重金属离子。尤其是重金属污染物,如不处理,直接排放到自然界中,会对环境和人类造成极大的危害[3]。

我国PCB行业废水处理存在的问题主要表现在:1)含络合铜废水处理较难达标,尤其是很多地方执行的总铜排放限值(0.5 mg/L)标准,对于PCB企业来说更是难以达到;2)许多中小型PCB企业生产车间排水管理水平低,废水没有进行分流或者分类不合理,造成废水混合排放,较难处理;3)PCB行业废水处理效果不理想,废水回用率低,而刚颁布的HJ 450—2008《清洁生产标准 印制电路板制造业》对工业用水重复利用率的规定更是给PCB企业上了紧箍咒。鉴于上述问题,笔者总结了PCB行业废水处理方面的技术需求。

2.1.1 含络合铜废水处理的技术需求

目前,许多PCB企业废水处理不达标的主要原因是水质指标总铜超标,而解决总铜排放达标的关键因素在于对络合铜的处理。对络合废水处理技术的研究包括破络合填料和重金属螯合剂的开发应用。破络合填料,是利用自身组分间的电位差为能源进行电化学反应及部分化学反应,破坏络合物的分子结构,使其失去络合能力,从络合态转为离子态,再经絮凝沉淀,将重金属污染物去除。重金属螯合剂,是利用高分子重金属捕集剂与废水中重金属的强力螯合作用,迅速反应,生成不溶于水的螯合盐,再加入少量絮凝剂形成絮状沉淀,从而达到捕集去除重金属的目的[4-9]。上述两种技术为解决含络合铜废水处理达标提供了较好的思路,但目前都还未能在企业中大规模应用且存在药剂费用较高的问题,有待进一步的研究开发和推广应用。

2.1.2 中小型PCB企业废水治理的技术需求

据统计,我国的PCB中小企业有几千家,而一般在中小企业中,尤其在PCB老厂中,生产线排水无法做到合理地分类收集。由此导致多种污染物混在一起,增加了废水处理难度,直接影响到PCB行业废水的处理达标情况。因此,解决中小企业的废水处理达标问题也是PCB行业废水处理技术需求的重点。

近年来,许多环保公司也致力于PCB中小企业废水处理的研究。如某环保公司研发的JDL重金属废水资源化处理技术,以JDL处理器为核心部件形成的与水质水量相适应的复合型处理单元处理重金属废水,不仅能够保证处理出水水质达标,而且占地面积小、运行成本低,在PCB中小企业的废水处理中取得了不错的效果[10]。

2.1.3 PCB行业废水深度处理的技术需求

在生产用水方面,PCB企业受到了来自国家政策以及地方政令严格的控制。如广东省政府规定,新建、扩建、迁建及原建企业必须满足污水排放回用率为60%~65%的要求[11],以降低污水排放总量,提高行业水的利用率。而在PCB企业中,水作为生产环节必不可少的资源,现已反作用于生产,成为企业发展的障碍。面对增效减排的双重任务,企业需要高效可行的废水深度处理及回用技术。目前,开发应用较多的有膜分离技术、离子交换技术等,如预处理-反渗透-离子交换混床、预处理-超滤-反渗透等[11-13],处理后的水质一般能满足生产线用水要求,且企业废水回用率也可达到60%~80%,但存在处理费用偏高和膜组件易堵塞的问题。在未来的开发研究中,应在提高PCB行业废水回用率的条件下,尽可能降低处理成本,满足PCB企业废水处理的需求。

2.2 蚀刻废液处理技术需求

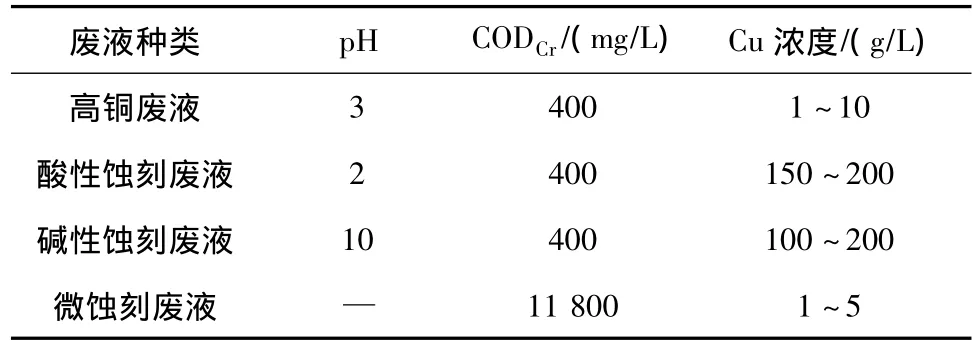

PCB生产过程中还会产生大量的蚀刻废液,它是蚀刻铜箔过程中产生的一种铜浓度较高、酸碱度较大的工业废液,其污染物浓度见表3。

表3 蚀刻废液污染物浓度Table3 Waste etchant pollutant concentration

蚀刻废液对环境的污染危害极大,可以影响水中微生物的生存,破坏土壤团粒结构,影响农作物生长等。蚀刻废液浓度高,处理难,加之国家和地方的环保要求日益严格,其安全处理排放已成为企业的一大难题。蚀刻废液的处理技术有电解法、化学沉淀法、化学还原法、萃取法等,但由于这些方法都存在一些问题,而限制了其应用[14]。如电解法,能耗高、效率低(一般为60%~75%),且存在洗水外排产生的二次污染;化学沉淀法,仅适合小规模的回收利用;化学还原法,工序长,且产生大量低浓度废液;萃取法,成本高,且存在萃取剂的污染问题[15-19]。

随着PCB行业的发展,迫切需要即能满足环保需求又能满足成本需求的蚀刻废液处理技术。蚀刻废液再生循环系统,其原理是在除铜的过程中轻松除去反应试剂引入的杂质离子或者不引入杂质离子,使蚀刻液再生时不受杂质离子的污染,而铜离子则以铜副产品形式除去。这样不仅可以实现蚀刻废液的再生,而且达到了清洁生产、零排放的要求,是蚀刻废液处理技术发展的一个方向。但通常蚀刻废液再生循环系统是依托于电解法、沉淀法、萃取法等技术方法的处理装置,在应用中这些技术存在的问题还是不可避免。蚀刻废液再生循环系统的进一步开发应用还需寻求一定的办法以解决其经济性和稳定性的难题。

2.3 含铜污泥处理技术需求

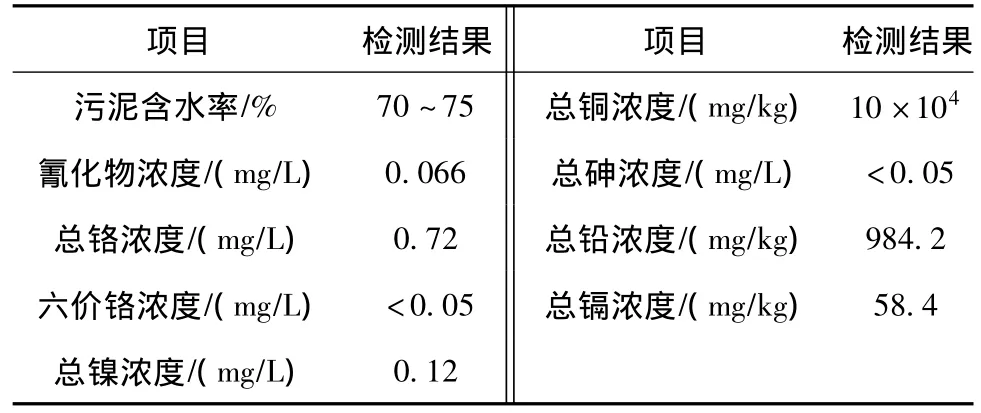

PCB企业的另一主要污染来源是其废水在处理过程中产生的大量含铜污泥,据水专项PCB行业污染防治调研数据统计,约1000 t PCB行业废水就会产生1 t污泥,2010年PCB企业产生的含铜污泥已达60.74万t。表4列出了PCB行业废水处理污泥的重金属浓度,可以看出其浓度非常高,尤其是总铜浓度高达10×104mg/kg,干燥后的铜品位一般也在3%~15%,远高于天然铜矿0.1%的金属品位。含铜污泥属于可以开发利用的金属资源,如果能有效地处理,则既能降低污泥对环境的危害,又可降低金属资源的持续耗竭。

表4 PCB行业废水处理污泥检测结果Table 4 PCB wastewater treatment sludge testing results

目前,含铜污泥处置方法主要有固化处理、萃取法、热处理三种[20]。固化处理,是通过制剂与污泥发生化学反应使污泥结构发生变化,从而实现泥水分离。该方法不仅会增加污泥的质量与体积,而且对固化体的长期稳定性不明确,流向不易监控,直接填埋处置时仍可能有重金属渗出。萃取法,是采用酸或碱对污泥进行处理,提取污泥中有利用价值的金属成分。但通常污泥中的重金属成分很难完全被萃取出来,而萃取后的残余污泥中的铜浓度依然可能无法符合浸出毒性标准,仍需加以稳定化处理。另外萃取法还存在工艺过于复杂、金属回收率不高、运行不太稳定、产品质量难保证、容易造成二次污染等问题[21]。热处理,是在高温条件下对废物进行分解,使其中的某些剧毒成分的毒性降低,实现快速、显著地减容,并对废物的有用成分加以利用。该方法处理含铜污泥可以回收金属铜,冶炼渣可用于生产水泥等,整个过程基本对污泥做到了完全的资源化再利用,可实现含铜污泥的规模化处置,在污泥减量化、资源化及无害化方面都有明显的优势,但目前仍存在许多问题还需进一步探索,如对热处理含铜污泥过程中重金属的迁移特性、重金属在灰渣中的残留特性、热化学处理过程中重金属的析出特性及蒸发特性等都需要深入研究[22]。

由此看出,我国含铜污泥处理技术目前仍处于探索阶段,还存在诸多问题。而由于含铜污泥中铜浓度较高,能将其资源化利用是含铜污泥处置的最终目的。热处理技术、萃取技术、污泥矿化技术等均是以污泥资源化利用为目的的处理处置技术,是含铜污泥处理技术发展的方向,但在处理过程中还未能完全解决其稳定化和无害化的问题。如何在含铜污泥资源化利用的同时,解决其稳定化和无害化的问题是今后研究的重点。

3 结论

PCB行业发展迅猛,企业众多,特别是中小企业,而国家对PCB企业的环境监管力度越来越强,污染排放要求越来越严,使得众多中小企业难以生存。通过对PCB企业的产污分析,找出PCB行业废水、蚀刻废液、含铜污泥的治理方法是PCB企业污染治理的重点,分析了这三大类污染物处理处置的现状及技术需求,并为这三类污染物的处理技术发展方向提供建议。

[1]环境保护部.HJ 450—2008 清洁生产标准 印制电路板制造业[S].北京:环境保护部,2008.

[2]中国印制电路行业协会.中国印制电路行业协会工作专辑[R].上海:中国印制电路行业协会,2010.

[3]邵利芬,杨玉杰.含铜电镀废水处理技术研究进展[J].工业用水与废水,2007,38(3):13-15.

[4]LI Y J,ZENG X P.Study on the treatment of copper-electroplating wastewater by chemical trapping and flocculation[J].Separation and Purification Technology,2003,31(1):91-95.

[5]宋吉明,宋立明.螯合树脂离子交换法处理弱酸电镀废水中铜、镍的研究[J].辽宁城乡环境科技,2000,20(2):29-33.

[6]HUI K S,CHAO C Y H.Removal of mixed heavy metal ions in wastewater by zeolite 4A and residual products from recycled coal fly ash[J].J Hazard Materi,2005,127(3):89-101.

[7]SCIBAN M,RADETIC B,KEVRESAN Z,et al.Adsorption of heavy metals from electroplating wastewater by wood sawdust[J].Bioresource Technology,2007,98(2):402-409.

[8]HAN R P,LI H K,LI Y H.Biosorption of copper and lead ions by waste beer yeast[J].J Hazard Materi,2006,137(3):1569-1576.

[9]李爱阳,褚宏伟.改性斜发沸石废水处理电镀废水中的重金属离子[J].材料保护,2004,37(6):37-41.

[10]廖志民,陶琨.新型高效重金属废水资源化处理技术研发与应用[J].印制电路信息,2011(11):64-67.

[11]贾宝琼,陈晓峰.印刷线路板废水处理与回用工艺[J].电镀与涂饰,2007,26(5):55-58.

[12]郭永福,邵琪珺.印制电路板生产废水的综合治理及废水回用[J].工业水处理,2007,27(8):70-73.

[13]QDAISA H A,MOUSSAB H.Removal of heavy metals from wastewater by membrane processes:a comparative study[J].Desalination,2004,164(2):105-110.

[14]于春泽,尚伟民.国内PCB废水处理废液回收及循环经济现状之简论[J].印制电路信息,2006(8):55-59.

[15]蒋玉思,张建华,程华月.印制电路板酸性蚀刻废液的回收利用[J].化工环保,2009,29(3):235-238.

[16]叶建均.氯化铜酸性蚀刻液的再生及铜回收:中国,CN 2861181Y[P].2007-01-24.

[17]SEO K B,UN Y S,KIM Y H.Preparation of highly pure copper oxide from waste etchant:US Pat Appl,US 6649131[P].2003-11-18.

[18]蒋绍旺.利用印制板酸性蚀刻废液生产硫酸铜[J].航天工艺,1995(1):21-22.

[19]江丽.CuCl2:蚀刻液制备 CuCl2的研究[J].环境污染与防治,2000,22(4):10-11.

[20]陈锋.印制线路板行业水处理含铜污泥处置技术综述[J].污染防治技术,2006,19(4):48-49.

[21]吴忠信,骆尚廉,郭昭吟.酸萃取含铜工业污泥之可行性研究[R].台湾:台湾元培科学技术学院,2003.

[22]叶军柱,杨幼如,萧庭哲.印刷电路板业铜污泥热处理之探讨[R].台湾:台湾国立成功大学,2003.▷