CFRP 主缆与索夹间摩擦学性能试验研究

侯苏伟,强士中,刘明虎,诸葛萍

1)西南交通大学土木工程学院,成都610031;2)中交公路规划设计院有限公司,北京100010

悬索桥是柔性大变形结构,其高强钢丝主缆自重占恒载的比例达30%以上. 随着跨径不断增大,其材料利用率及经济性不断降低,采用其他强度更高的材料,降低主缆自重成为亟待解决的问题. 碳纤维增强复合材料(carbon fiber reinforced plastics,CFRP)具有抗拉强度高、重量轻、耐腐蚀、耐疲劳、低松弛和热膨胀系数低等优点[1-4],特别适用于超大跨悬索桥缆索. 到目前为止,用CFRP 材料制作悬索桥主缆的相关研究还停留在理论探索阶段. 悬索桥结构体系中,索夹是重要受力部件之一,其可靠性关系到全桥的安全. CFRP 应用于悬索桥主缆,其与索夹间的摩擦学性能是一项重要的研究内容. 20 世纪90 年代以来,很多学者广泛开展了碳纤维增强复合材料的摩擦学性能研究,探索了碳纤维含量、碳纤维方向、纤维混杂、碳纤维的表面处理以及环境温度等因素对增强复合材料摩擦学性能的影响[5-7],但针对CFRP 主缆与索夹的摩擦学性能研究还未见报道. 本研究首次对此进行了试验,分析了CFRP 主缆与鞍座的摩擦接触特征,并进行平直接触及实桥接触条件下的当量摩擦因数试验,提出增强摩擦学性能的各种方案,为今后CFRP 主缆悬索桥索夹的设计提供参考.

1 理论分析

悬索桥CFRP 主缆由众多束股组成,每一束股又含有多根CFRP 丝. 主缆与索夹间的摩擦力由周边CFRP 丝与索夹接触摩擦产生,中心束股与周边束股保持紧密接触而形成整体,各束股之间又通过全桥密布的索夹夹持力而不产生相对滑移. 索夹由2 个半圆形铸钢结构通过高强螺栓紧箍在大缆上,依靠索夹内壁与大缆高强钢丝间的摩擦力来抵抗吊杆力沿大缆切线方向的分力[8]. 假设索夹长度为l,索夹夹紧力为ptot,索夹对主缆的抗滑摩擦力为Ffc,主缆的滑动牵引力为Fc,主缆半径为R,并假定索夹对主缆产生的径向压力沿圆周均匀分布,压应力为p,索夹处力学简图如图1 所示.

由力学平衡方程可得

由式(1)可得主缆受到的径向均布压应力为

图1 索夹处力学简图Fig.1 Mechanical diagram of clamp

假设主缆与索夹间摩擦因数为μ,可得抗滑摩擦力为

式(3)是在假定索夹对主缆产生的径向压力沿圆周均匀分布的前提下得到的. 实际上,主缆受到索夹挤压,横截面并不是规则的圆,索夹对主缆产生的径向压力非均匀分布,因此须对式(3)进行修正. 依据文献[9],抗滑摩擦力应为

其中,k 是紧固及压力分布不均匀系数,取2.8;μ为摩擦因数,设计时取0.15.

2 试验研究

2.1 试验内容

鉴于式(3)主要是针对传统钢丝主缆与索夹间摩擦因数的计算,该式是否适用于CFRP 主缆尚待验证. 参考文献[10-11],可按2 个层次及相应内容开展试验:首先进行平直接触条件下主缆与索夹间摩擦因数试验;其次进行与实桥条件相同的接触条件下的当量摩擦因数试验. 通过比较两者的试验结果,以验证理论公式的正确及适用性.

2.1.1 平直接触条件

为模拟平直接触条件,用2 块大小相同的长方体钢板作为夹板,夹板表面进行喷砂处理,使粗糙度达到19.8 μm,与实桥索夹内表面粗糙度相近.试验面尺寸是47 mm ×100 mm. 平直接触条件下,抗滑摩擦力Ffc与夹紧力ptot的关系可表示为

2.1.2 实桥接触条件

设计实桥接触条件下的试验方案时,考虑以下原则:摩擦副的材料及受力机理应与实桥相同,模型的几何尺寸及受力大小应与实际比例相似. 依据CFRP 主缆悬索桥原型设计方案,将主缆与索夹进行1∶10 缩尺制作模型. 在2 块长方形夹板表面各刨一个半圆形槽以模拟索夹,槽道直径为23 mm,长度为200 mm,槽道表面进行喷砂处理,使其粗糙度达到19.8 μm,与实桥索夹内表面粗糙度相近;用19 束CFRP 丝索股模拟主缆. 索夹及主缆模型如图2 所示.

图2 主缆及索夹模型Fig.2 Model of main cable and clamp

2.2 试验装置

试验装置有2 种,可根据工况的要求,选择适当的装置进行试验.

2.2.1 试验装置1

试验过程中,随着CFRP 丝滑移,夹紧力会有所损失. 另外,由于CFRP 丝在横向上受力具有时效性,随着时间的延长,夹紧力会有所松弛. 由式(4)或式(5)计算摩擦因数时,需要的已知量为抗滑摩擦力Ffc和夹紧力ptot,因此试验中需要保证夹紧力ptot保持不变. 据此,设计了可随时调整夹紧力的试验装置1,如图3.

图3 试验装置1Fig.3 Experimental equipment 1

由立式千斤顶施加夹紧力,一号压力传感器跟踪夹紧力数值. 通过立式千斤顶适时调节夹紧力,使其始终保持不变. 穿心式千斤顶施加牵引力,二号压力传感器读取牵引力数值. 位移传感器(LVDT)测定位移数据. 试验装置1 适用于平直接触条件下的试验.

2.2.2 试验装置2

实桥中,索夹夹紧力由螺栓提供,随着时间的延长会有所损失. 如果主缆与索夹间发生了相对滑动,夹紧力也会有损失. 为模拟该现象,用4 个螺栓紧固夹板提供夹紧力,由4 个一号压力传感器测定夹紧力. 试验装置如图4.

穿心式千斤顶施加牵引力,三号压力传感器读取牵引力数值. 位移传感器(LVDT)测定位移数据. 由于夹紧力是由螺栓提供,不能方便适时调整. 相比试验装置1,装置2 与实桥中索夹的受力情况更相似,可用于实桥接触条件下的试验.

图4 试验装置2Fig.4 Experimental equipment 2

2.3 试验材料

试验所用CFRP 丝有2 种,一种直径为7.9 mm,材料编号为W1;另一种直径为5.0 mm,材料编号为W2,平直接触条件下所用CFRP 丝为W1,实桥接触接触条件下所用CFRP 丝为W2. 两种材料虽然半径不同,但成型工艺及表面特征均相同,因此摩擦学性能基本相同. 两种CFRP 丝材料均由晓士达复合材料建材(广东)有限公司提供,特性见表1.

表1 CFRP 丝材料特性Table 1 Material properties of CFRP wires

2.4 索夹夹紧力设计

2.4.1 实桥索夹夹紧力设计

依据文献[9],吊索索夹应进行抗滑设计验算,其抗滑安全系数Kfc须大于3,即

其中,Nc= Nhsinφ,为主缆上索夹的下滑力;Nh为吊索拉力;φ 为索夹在主缆上的安装倾角,按同类索夹中的最大值计算.

本研究背景是主跨3 500 m 级CFRP 主缆悬索桥原型设计,主缆净截面积S=1.56 m2. 若采用直径为7.9 mm 的CFRP 丝,约需31 050 根;若采用直径为5.0 mm 的CFRP 丝,约需79 490 根. 索夹长度为2 m,索夹在主缆上的最大安装倾角为25°,最不利索夹处吊索拉力Nh=6.1 MN. 由式(6)可计算实桥索夹抗滑摩擦力Ffc≥7.73 MN. 取索夹与主缆摩擦因数μ =0.15,由式(4)可计算实桥索夹夹紧力ptot=18.4 MN. 由式(2)可得索夹与主缆接触表面的压应力p=6.5 MPa.

实际上,主缆CFRP 丝与索夹的接触是线接触,接触面积无法量化. 为便于计算和表述,将紧邻接触面的某一CFRP 丝在接触面上的投影面积作为该丝与索夹的接触面积. 本文所述的均布压应力p,实际上是接触线压力的等效值,即接触线压力与CFRP 丝在接触面上投影宽度的比值.

2.4.2 试验模型索夹夹紧力设计

根据试验模型中索夹和CFRP 丝的接触应力与实桥基本相等的原则,可由试验模型与实桥索夹尺寸的比例,确定试验模型夹紧力设计值. 另外,库仑定律指出摩擦因数与压强无关,但有学者提出,有些摩擦副的摩擦因数随接触面压强的增加而改变[12-14]. 为考察在不同接触面压强下CFRP 丝的摩擦学性能,可将夹紧力设计为不同的值. 在平直接触条件下,CFRP 丝与夹板长边垂直,夹紧力ptot=2.42 kN,相应的接触面压应力p =6.5 MPa,与实桥压应力相当,将夹紧力另外设计为3.97、5.42和7.94 kN,相应的接触面压应力分别为10.7、14.6 和21.3 MPa. 在实桥接触条件下,索夹模型夹紧力设计值ptot=30 kN,相应的均布压应力p' =6.5 MPa,与实桥压应力相当,将夹紧力ptot另外设计为24 kN,相应的接触面压应力p' = 5.2 MPa.

2.5 试验结果

2.5.1 平直接触条件

试验共进行8 组,试件编号为Pi,每种接触线压力下各有2 组试验. 加载传力装置采用试验装置1. 不同夹紧力ptot下,各试件在索夹模型内的滑移量与牵引力的关系如图5 所示.

图5 平直接触条件下牵引力与滑移量关系曲线Fig.5 Curve of traction and slip on the condition of the flat contact

由图5 可见,当牵引力较小时,CFRP 丝与夹板的滑移量很微小,可以认为无滑移发生. 当牵引力增至一定量值时,滑移量出现明显增大趋势. 将此时的牵引力作为滑动牵引力Fc,其值应与抗滑摩擦力Ffc相互平衡,两者量值相等. 由式(5)可计算各试件的摩擦因数,结果见表2.

表2 平直接触条件下各试件μ 值Table 2 μ of the specimens on the condition of the flat contact

由表2 可知,直径为7.9 mm 的CFRP 丝,接触面压应力小于14.6 MPa 时,摩擦因数并无明显变化,约为0.38,但是随着接触面压应力的增大,摩擦因数有减小的趋势.

2.5.2 实桥接触条件

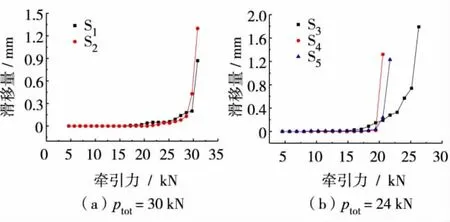

在ptot=30 kN 时,做了2 组试验,试件编号为S1和S2,均采用试验装置2;ptot=24 kN 时,做了3 组试验,试件编号为S3、S4和S5,其中试件S3采用试验装置1,试件S4和S5采用试验装置2. 各试件在索夹模型内的滑移量与牵引力的关系如图6.

图6 实桥接触条件下Fc 与滑移量关系曲线Fig.6 Curve of Fc and slip in the condition of the real bridge contact

试验过程中,螺栓紧固力会有所损失,因此在计算摩擦因数时,应取索股发生明显滑移时的即时夹紧力,由式(4)可得各试件的摩擦因数,见表3. 采用装置2 进行试验,在紧固螺栓时,4 个螺栓相互影响,无法实现4 个螺栓的紧固力同时相等,因此表3 中ptot初始值与ptot的设计值存在必然误差.

表3 实桥接触条件下各试件μ 值Table 3 μ of specimens on the condition of the real bridge contact

比较表3 与表2 可知,实桥接触条件与平直接触条件的试验结果基本吻合. 实桥接触条件下的摩擦因数约为0.36,比平直接触条件下的摩擦因数略偏小,说明式(4)是偏于安全的一种计算方法,该式适用于CFRP 主缆与索夹间摩擦因数的计算.表3 中ptot的损失率均在20%以下,实桥中设计索夹夹紧力时可按照20%的损失率计算.

每做完一个试件后,模型夹板表面残留了磨屑膜,会导致摩擦因数减小. 有学者曾深入研究过磨屑膜对摩擦性能的影响[15],在此不赘述. 清洗掉摩屑膜后,发现夹板表面因摩擦磨损而变得光滑.再用其进行下一组试验,在很小的牵引力下,筋材就开始滑动,且滑移量没有明显突变,因此做完一组试验后,需要对夹板重新喷砂,使其粗糙度恢复原状,再进行下一组试验. 本研究结果均是模型喷砂后的首次试验结果,由于第2 次及以后的试验结果与第1 次偏差太大,未对这些结果作陈述. 由此可见,实桥中若出现主缆与索夹的相对滑移,则须对索夹表面重新进行粗糙处理,以保持其摩擦学性能.

结 语

综上研究可知:①接触面压应力小于14.6 MPa 时,CFRP 丝与索夹的摩擦学性能比较稳定;接触面压应力大于14.6 MPa 时,摩擦因数有减小的趋势,即在高挤压应力下,摩擦学性能有所降低. 索夹处主缆受到的径向挤压应力尚不属于高挤压应力的范畴,因此索夹处的摩擦学性能较稳定.②平直接触条件下及实桥接触条件下,测得的摩擦因数基本一致. 式(4)适用于计算CFRP 主缆与索夹的摩擦因数. CFRP 主缆与索夹的摩擦因数约为0.36,抗滑移性能满足安全性能设计要求. ③实桥中,索夹的夹紧力由螺栓提供,夹紧力随时间的延长会有所损失,因此CFRP 主缆悬索桥索夹处应适时进行夹紧力回补. 若主缆与索夹发生了相对滑移,则应对索夹表面重新进行粗糙处理,以保持原始粗糙度. ④实桥主缆截面尺寸大,索夹处还存在主缆丝股之间接触滑移. 主缆弯折引起的弯曲二次应力、索夹内与外空隙率不同引起的套箍效应等问题,尚需继续研究.

/References:

[1]Hiroshi F. FRP composites in Japan [J]. Concrete Internati-onal,1999,21(10):29-32.

[2]HOU Su-wei,ZHUGE Ping,QIANG Shi-zhong. Experimental investigation of friction properties between CFRP main cable and saddle of suspension bridge [J]. Journal of Southwest Jiaotong University,2011,46(3):391-397.(in Chinese)侯苏伟,诸葛萍,强士中. 悬索桥CFRP 主缆与鞍座间抗滑移试验研究[J]. 西南交通大学学报,2011,46(3):391-397.

[3]ZHUGE Ping,QIANG Shi-zhong,HOU Su-wei. Experimental investigation of wedge-anchor parameters for CFRP tendons [J]. Journal of Southwest Jiaotong University,2010,45(4):514-520.(in Chinese)诸葛萍,强士中,侯苏伟. 碳纤维筋夹片式锚具参数试验研究[J]. 西南交通大学学报,2010,45(4):514-520.

[4]ZHUGE Ping,QIANG Shi-zhong,REN Wei-ping. Experiment of slip behavior of CFRP cable against saddle[J]. Journal of Shenzhen University Science and Engineering ,2011,28(5):395-399.(in Chinese)诸葛萍,强士中,任伟平. 碳纤维主缆鞍座处抗滑移试验[J]. 深圳大学学报理工版,2011,28(5):395-399.

[5]TANG Han-ling,ZENG Xie-rong. Effect of short carbon fibers content on the tribological property of Csf/SiC composite [J]. Journal of Materials Science and Engineering,2008,26(4):501-505.(in Chinese)唐汉玲,曾燮榕. 短切碳纤维含量对Csf/SiC 复合材料摩擦磨损性能的影响[J]. 材料科学与工程学报,2008,26(4):501-505.

[6]ZHANG Jing. Progress of research on tribology of carbon fiber reinforced composites [J]. New Chemical Materials,2008,36(11):33-35.(in Chinese)张 静. 碳纤维增强复合材料的摩擦学研究进展[J]. 化工新型材料,2008,36(11):33-35.

[7]YUE Qun-feng,REN Jun-fang. Effect of solid lubricant on friction and wear properties of carbon fiber reinforced nylon composites [J]. Materials for Mechanical Engineering,2006,30(6):66-68.(in Chinese)岳群峰,任俊芳. 固体润滑剂对碳纤维增强尼龙复合材料摩擦学性能的影响[J]. 机械工程材料,2006,30(6):66-68.

[8]MOU Xin-geng,XUE Hua-juan. Experimental investigation of anti-slipping properties for clamp of Jiefang Road bridge [J]. Highway,2006,10(10):22-25. (in Chinese)缪新耕,薛花娟. 解放路三号桥索夹抗滑试验研究[J]. 公路,2006,10(10):22-25.

[9]CCCC Highway Consultants CO Ltd. JTJ xxx-2002 design specification for highway [S].(in Chinese)中交公路规划设计院. JTJ xxx-2002 公路悬索桥设计规范[S].

[10]School of Civil Engineering of Southwest Jiaotong University. The test report of slip behavior of cable against saddle slip behavior to Taizhou Yangtze River Highway Bridge[R]. Chengdu:Southwest Jiaotong University,2006.(in Chinese)西南交通大学土木工程学院. 泰州长江公路大桥主缆与中主鞍座间抗滑移试验报告[R]. 成都:西南交通大学,2006.

[11]CHEN Ce. A study on slip resistance between main cable and saddle on middle tower of three-tower suspension bridge [J]. Highway,2007,14(6):2-6. (in Chinese)陈 策. 三塔悬索桥中塔主缆与鞍座间抗滑移试验研究[J]. 公路,2007,14(6):2-6.

[12]XIONG Da-zhang. Friction Coefficient [M]. Beijing,Science Press,1957:132-141.(in Chinese)熊大章. 摩擦系数[M]. 北京:科学出版社,1957:132-141.

[13]DING Yi. The Friction [M]. Beijing:Science Press,1978:78-83.(in Chinese)丁 一. 摩擦[M]. 北京:科学出版社,1978:78-83.

[14] LIU Qiang,ZENG Xie-rong,XIE Sheng-hui. Gr/Al-0.7Si-1.2Mg composite preparation and its tribological properties research [J]. Journal of Shenzhen University Science and Engineering,2007,24(2):166-171. (in Chinese)刘 强,曾燮榕,谢盛辉. Gr/Al-0.7Si-1.2Mg 复合材料制备及摩擦性能研究[J]. 深圳大学学报理工版,2007,24(2):166-171.

[15]TIAN Jiang-bo,SUN Jin-liang,LI Hong. Friction and wear properties of carbon fibers reinforced carbon matrix composites under different pressure [J]. Metal,2007,29(3):8-10.(in Chinese)田江波,孙晋良,李 红. 不同载荷下碳纤维增强碳基体复合材料的摩擦磨损性能[J]. 金属,2007,29(3):8-10.

——纪念摩擦学创始人乔斯特博士诞生100周年