DCS在石灰窑的应用

王训华,郭庆阳

(广东南方碱业股份有限公司,广东广州 510760)

DCS在石灰窑的应用

王训华,郭庆阳

(广东南方碱业股份有限公司,广东广州 510760)

阐述广东南方碱业股份有限公司石灰工序DCS控制的应用。着重介绍如何解决称重仪IDN560与DCS的通讯和控制及石灰窑配料上料的自动控制。

DCS;IND560;配上料;联锁保护;石灰窑

石灰窑是氨碱法纯碱生产的重要设备,石灰石与焦炭按一定的比例混合在窑体内进行煅烧,产生CO2和生石灰。石灰窑控制的好坏直接影响能耗并制约后工序的生产。广东南方碱业公司原石灰工序有两个控制室:上料控制由PLC实现,设在上料控制室,由电气车间负责运维(称重除外);过程参数监控由仪表主控室实现,计控部负责运维。这种模式给工艺操作管理造成极大的不便。PLC逻辑控制是它的优点,但其模拟量运算速度慢,精度低,称重计量精度低,导致煤石配比误码率差大,石灰窑常有过烧或生烧的情形发生。并且PLC不具备带电插拨功能,发生故障时必须停下来检修,故而时常影响生产。借鉴公司其它工序DCS改造的成功经验,在反复调研的基础上,决定采用杭州和利时自动化工程有限公司的MACS SmartPro分散控制系统(简称DCS)对该工序进行在线DCS改造。

1 DCS系统简介

SmartPro系统是和利时公司开发的DCS系统,系统由硬件、软件和通讯网络三部分组成。其中硬件包括3台操作站(兼做服务器)和3个现场控制站(18#站、17#站、27#站)及网络设施;软件为MACS SmartPro 3.1.3,运行在Windows XP环境下。整套系统完成本工序数据采集、工艺流程显示、工艺参数显示,配料上料自动控制及其它重要参数的自动控制调节、历史趋势和操作日志管理等功能。主控单元、电源模件、网络均为冗余结构,以确保系统安全稳定可靠;支持在线修改程序并且实现无扰增量下装,而不会对系统造成影响。采用了目前世界上先进的现场总线技术(ProfiBus-DP总线),运用成熟先进的控制算法,对控制系统实现计算机监控。

按总体规划布局分步实施的原则,第一步实施DCS系统安装就位,全部仪表测控信号从仪表及PLC上移至DCS,拆除原有仪表盘;第二步,配料上料控制分窑在生产空隙由电控室移接入DCS;第三步,本工序全部电气及设备信号接入DCS。现已全部完成DCS改造,实现岗位合并,全部数据可实时上传。

2 SmartPro与IND560的通讯配置

石灰石与焦炭的混合比例是否恰当,关系到生石灰的质量及CO2的浓度。称重仪的选用起到至关重要的作用。我司采用梅特勒-托利多公司的IND560称重显示控制器对块煤和石灰石分别称重计量,它是一款技术先进、功能强大的通用称重终端。具有众多与PC或PLC的通讯接口方式和数字I/O控制端口。在配料应用上可以实现全自动工作方式,实现物料的快速、精确称量控制。

IND560通过ProfiBus-DP接口与SmartPro系统连接并进行数据通讯,在DCS系统上可以实现称重数据的读取,以及对IND560称重仪的去皮、清零等各种控制。要实现上述功能,在IND560和SmartPro中必须进行设置才能使通讯正常。

2.1 IND560侧的设置

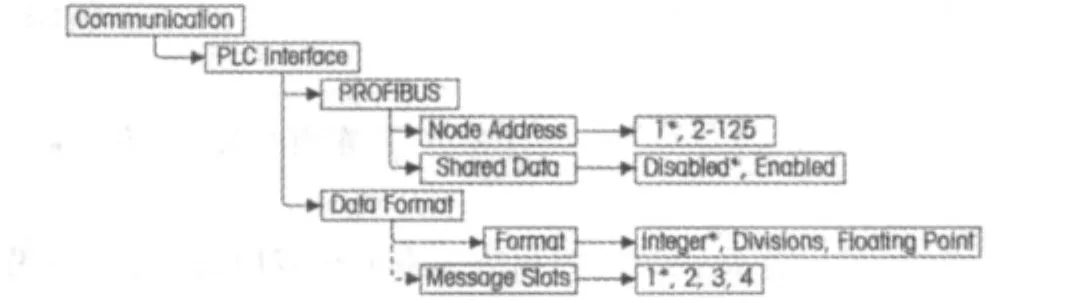

在IND560键盘面板上进入设定模式,展开到如图1设定菜单树。

图1 设定菜单树

2.1.1 Node Address(节点地址)

每个连接到DP总线上的IND560都有一个并且是唯一的物理DP地址(0~125之间),设置时要注意,地址要与SmartPro系统的IND560硬件配置站地址对应相同。

2.1.2 Shared Data(共享数据)

设为允许共享数据通讯。

2.1.3 Data Format(数据格式)

有Integer、Divisions、Floating point三种格式。选Divisions(分度数),以显示分度数传输。

2.1.4 Message Slots(信息帧)

设置传输数据组数,有1~4组。选4组。

2.2 SmartPro侧的配置

2.2.1 将IND560的GSD文件复制到C:/target/ hollysys/PCBaseIO目录下,然后重新启动Con-Maker,ConMaker才能识别新加入的GSD文件。2.2.2 在硬件配置中添加IND560设备。

2.2.3 IND560的站地址设置,输入和输出模块的添加。

2.2.4 在ConMaker中定义输入和输出物理点变量,并将其参与组态程序中的逻辑运算。ConMaker定义的输入和输出变量必须与IND560规定的保持一致,否则数据读取不到和输出控制错误。

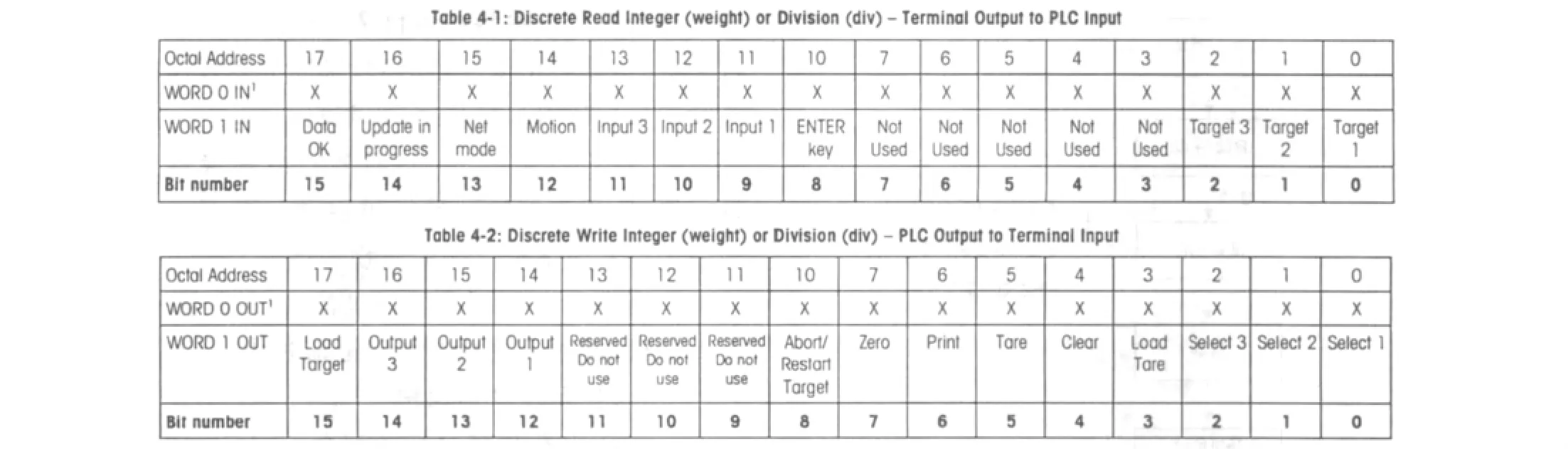

在IND560中已经规定好了Divisions数据输入和输出变量的地址(如图2)。

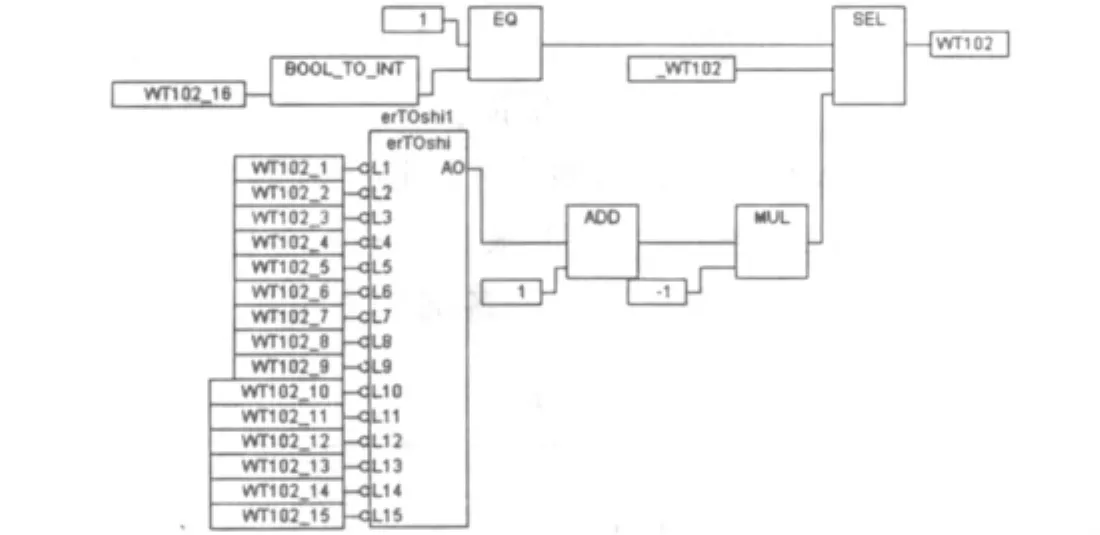

2.2.5 负数的转换

由于IND560传送的Divisions数据是无符号的16位整形数,在DCS系统上为正数时显示正常,负数时显示为最大值65535,需要编程转换才能显示正常。先要根据整形数的第16位来判断,为0时,数据正常,1时则要转换。将1至15位转换为十进制数,再加1取负,就能正常显示负数,这也就是计算机中求补数的运算。程序功能块如图3 。

图2 Divisions数据输入和输出变量的地址

图3 程序功能块

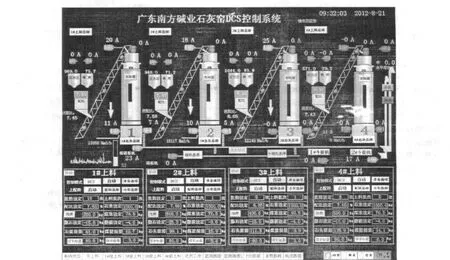

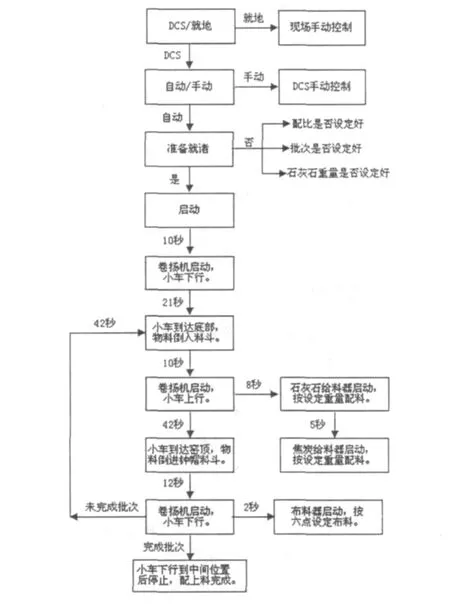

3 配上料系统的控制

根据配上料、运灰工艺流程,并且贯彻以方便操作人员操作、简单易用的思想,设计了如图4的操作界面,在这个界面下,操作人员可以完成现有4台窑的配上料的所有操作。在画面上可分别实现就地控制和DCS自动、手动控制。由于操作按钮较多,操作时就经常有可能按错按钮,造成误动作,为了避免这种情况发生,把各按钮加上相互关联相互限制的条件,做到只有在按钮允许动作时,按下才起作用,否则即使按下也不会动作。

图4 总配上料控制画面

图5 DCS配上料控制流程

4 DCS联锁保护系统

4.1 配上料联锁保护

为了确保配上料的正常运行,以及保护人员和设备的安全,针对各种可能出现的故障在DCS上做了必要的联锁保护,每个联锁均可单独投入或解除。只要有一个触发了联锁,配上料就会停止,并且报警提醒操作人员。只有解决了故障并复位后,才能重新配上料。操作人员还可以根据生产需要对联锁参数进行修改和投入或解除。

各联锁的说明:

1)当石灰石或焦炭给料器在配料过程中,重量超过设定值时,停止配料。避免料斗物料满出撒料。

2)当小车料斗装好物料上行6秒后,石灰石或焦炭重量小于设定值,判断老虎咀闸门未关上或其它故障,禁止配料。

3)当石灰石给料器运行7秒后或焦炭给料器运行9秒后,重量小于设定值时,判断为老虎咀闸门未关紧或料仓出料口堵住,停止配料。

4)当小车到底7秒后,石灰石或焦炭重量大于设定值时,禁止配料和卷扬机启动。判断为老虎咀闸门未打开或下料口被大块物料堵住。

5)当卷扬机上行或下行电流大于设定电流时,停卷扬机,操作人员检查引起电流过大原因。

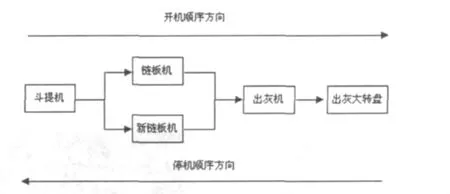

4.2 出灰显示及联锁保护

流程图中石灰窑下部的绿色光柱为出灰信号,其原理是在出灰管道上安装一个小扬声器,出灰的强弱使扬声器振动产生对应强度的音频电压信号,经音频交流电压模块转换成4~20mA标准信号,用以指示下灰状态。工艺联锁要求为:当联锁投入时,设备要按从左到右的顺序才能逐个开起来,停机时要按从右到左的顺序停下来。当某一台设备出现故障时,要求该设备之后的设备都要停止运行。

图6 出灰联锁保护

为了更好的保护设备安全,增加了出灰系统电机设备电流超过设定值时就报警及联锁停机。

5 结 语

通过DCS系统在石灰窑的各种应用,大大提高了过程控制的自动化水平,减轻了操作人员的劳动强度和有力保护好设备和人身安全。本DCS系统能完全满足石灰窑的自动控制与信息化的需求,并且通过OPC通讯可以把系统的运行信息接入工厂生产信息系统中,满足了对生产信息的管理需求。

TQ 056.2

B

1005-8370(2012)06-29-04

2012-09-03