30万t/a联碱装置工艺、设备选择及分析

魏有福,王红娟

(陕西兴化集团有限责任公司,陕西兴平 713100)

专论与综述

30万t/a联碱装置工艺、设备选择及分析

魏有福,王红娟

(陕西兴化集团有限责任公司,陕西兴平 713100)

论述了30万t/a联碱装置主要工艺及设备选择过程,分析了设计存在的缺陷并提出了改进办法,对试生产过程的运行情况也进行了分析总结。

联碱;碳化塔;滤碱机;水合机;煅烧炉;设备;选型;分析

延长集团兴化化工公司年产30万t联碱项目由成达工程公司设计。2007年开始选择工艺技术路线和长周期设备订货,2011年底建成现已投入生产运行。生产规模为年产纯碱30万t,其中重质纯碱20万t,年产干铵30万t,并配置年产10万t湿铵生产线。

1 重碱工序

1.1 碳化过程

对于一个碱厂而言,无论是新建还是扩建,碳化塔的选型都是非常重要的,直接关系到产品的成本、质量,甚至是投资的大小。

不冷碳化联碱工艺从技术先进性上讲是不言而喻的。但在我们确定工艺技术路线时,只有河南金山化工集团在2007年投用了3台φ4600×3600不冷式喷射碳化塔(金天公司2台变换气制碱,产能为250t/d;金大地1台80%CO2炉气制碱,产能为270t/d),其工艺技术还需进一步完善。

φ3000/3400异径菌帽碳化塔、φ2800/3000筛板塔、φ2800/4800/3200外冷塔,这些大型碳化塔是近几年来新建和扩建纯碱厂首选的塔型。外冷塔浓气制碱1984年首次在新都(玖源)联碱厂采用,该塔设备结构简单,约为索尔维塔重的三分之一,投资省,可连续长周期运转。生产能力大,φ2800/4800/ 3200外冷塔联碱生产能力达250t/d,结晶粒度大,平均粒径比索尔维塔大20~30μm,吸收率高,适用于联碱厂,特别是在变换气制碱上有很大的发展前景。但此塔结晶成长方式主要是粘结,大颗粒中的较大部分是由多个小颗粒粘结而成,粘结形式比不上索尔维塔的“并合”,所以在相同的过滤和洗涤条件下,盐分要比索尔维塔高0.2%~0.3%。筛板塔是潍坊碱厂在80年代末自民主德国引进,用于氨碱法。2003年7月φ3000/3400筛板塔(上部全筛板在技术上不存在问题)首次在自贡鸿化联碱上使用,与索尔维塔相比,生产能力大,联碱法可达250 t/d,吸收好,中部温度高,高温区宽,尾气损失低,结晶好,操作稳定。在相同工艺条件下,中温比索尔维塔高3~5℃,尾气CO2损失为索尔维塔的一半左右,生产能力提高了15%~30%。由于其塔内部结构和塔径有较大差异,导致在投资上有很大差异。有资料表明筛板塔的造价比菌帽塔可降40%。φ3000/3400异径菌帽碳化塔生产能力不及其它两种塔型,生产能力联碱法为175~200t/d,但冷却效率高,结晶质量好,沉降时间一般为130~200s,制碱周期长。纯碱行业历经百年发展,至今在大中型氨(联)碱厂仍然大量采用索尔维塔。

我们30万t联碱项目也采用9台φ3000/3400异径菌帽碳化塔,其主要参数见表1。综合分析其选择不见得最合适。

表1 φ3000/3400异径菌帽碳化塔主要参数

AⅡ澄清采用φ24 500×13 700大型高效的斯堡丁澄清桶,容积为2 784m3。

1.2 滤碱过程

滤碱机有带式和转鼓式。淮安碱厂氨碱工艺,产能为30万t/a,选用法国胶带式滤碱机2台,一开一备,其生产能力为900t/d,实际生产能力可达1100t/d,有效过滤面积54m2。在出碱液固液比40%的条件下,洗水量可控制在600~650kg/t,重碱水分16%~17%,烧成率51.6%,成品盐分0.3 %左右。2台胶带式滤碱机分别配备900kW、655 m3/min透平真空泵。带式滤碱机洗水当量、盐分控制等方面均优于传统真空转鼓滤碱机。54m2法国胶带式滤碱机价格约为100万美元左右,30万t联碱选用2台已足够。但是胶带式滤碱机在氨碱和联碱工艺应用上有所差异,因两者母液当量、固液比不一样,联碱若选用需请专门设计制造。核工业烟台同兴实业生产的DLJ带式滤碱机于2004年在新乡中新化工投用,国产技术还需进一步成熟。真空转鼓滤碱机13.5m2、20m2、23m2(φ2800×2620)机型在行业使用十分普遍,28m2(φ3400×2800)机型已投入使用,技术也十分成熟,吨碱洗水量可控制在800kg以下,重碱水分17%~18%完全可保证系统母液平衡。

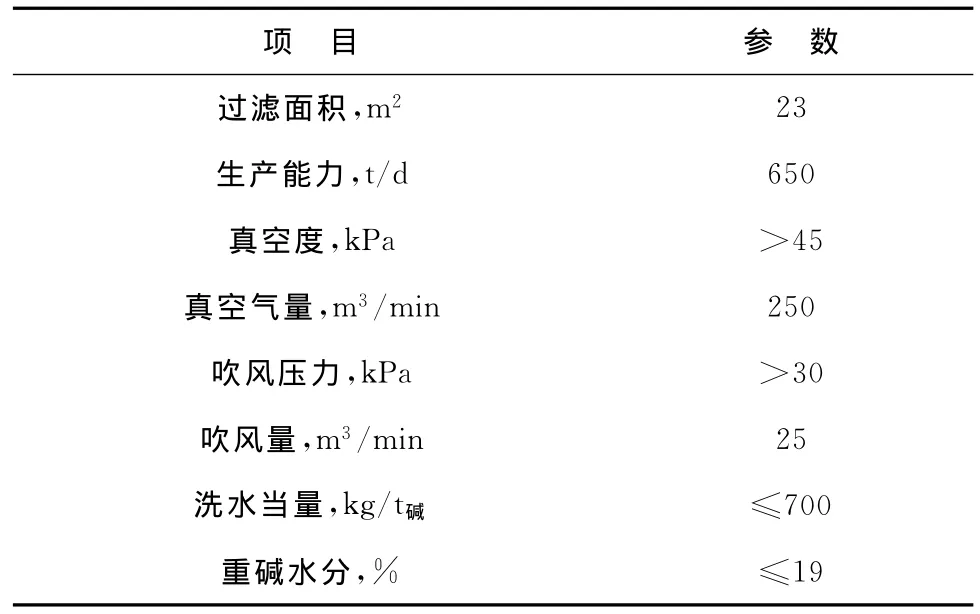

经过权衡我们最终选用成都天保3台23m2真空滤碱机,主要参数见表2。配备佛山水泵厂3台气量为250m3/min、真空度45.92~97.41kPa,电机功率280kW、转数330r/min的2BW6-530液环式真空泵。这样配置很难生产优质低盐分重质碱。

表2 φ2800×2620真空转鼓滤碱机

φ2800×2620真空转鼓滤碱机运行过程中出现捆扎滤网的钢丝绳频繁松动,怀疑钢丝运行时在热碱液中膨胀变长引起的,后来采用热油边加热边缠绕,情况有所好转,但仍不理想。去和邦学习后,采用双拉紧辅助装置,进行钢丝缠绕,较前有很大的改善。

有些企业在碱液进滤碱机前设置了旋流器,如山西丰喜和淮安华尔润,通过旋流器控制,提高进滤碱机的固液比,将滤饼厚度提至30~35mm,使单台13.5m2滤碱机能力达500t/d,洗水当量为600~680kg/t;河南金山设置一台稠厚器同样以增加滤饼厚度的方法降低重碱盐分。我们没有设置碱液增稠装置看来是一种缺失。

滤碱机后增设离心机对重碱进行二次分离,这是节省煅烧蒸汽的主要措施,此举已成为行业共识。国内所用进口的离心机有:连云港引进德国克玛公司SZ1000/2型;唐山三友、淮安华尔润引进德国筛得力公司SHS1002/1090ZK型;青岛、山东海化引进瑞士苏尔寿P-100/3型等。国产的有:成都天保、重庆江北、浙江轻机等。国产技术还需成熟,但具有价格优势,进口机型质量有保证,但价格高一些,如德国克玛每台比天保贵一倍。经过二次分离可进一步降低水分4%~5%,重碱盐分可降低0.05%~0.10%,相应的纯碱盐分降低0.1%~0.2%。对联碱厂而言可生产0.5%甚至能够达到0.3%的低盐分纯碱,又能保证母液平衡。可节约3.2MPa蒸汽120kg/t。

经考察我们引进了克玛公司3台SZ1000/2-12/4K10型离心机,运行起来情况很好,但对工艺要求苛刻。

1.3 综合回收过程

联碱行业淡液蒸馏和综合回收塔基本是填料塔、泡罩塔和筛板塔。综合回收塔是将碳化尾气回收塔和过滤净氨塔合并在一起的。填料塔和板式塔的结构差异较大,适用范围也不尽相同。随着高效填料的出现,填料塔得到了广泛的使用。但填料塔要求蒸馏物干净,否则容易出现结疤堵塞而影响正常运行。行业内大多淡液蒸馏采用填料塔,造价低效率高。泡罩塔的结构特征保证了塔板基本无泄漏,具有较低的操作下线和较大的操作弹性,可以承受较为剧烈的负荷波动。塔板效率变化较小,可以保证相当稳定的分离能力,在塔板无泄漏或液相负荷很小时最为适用。所以综合回收塔选用泡罩塔比较适宜,但结构复杂造价高和压降大。

我公司综合回收塔为φ2400/3400×34105,共4段,中间以球冠型封头为界,从下到上依次为贮桶段、碳化尾气洗涤段(中间段)、过滤尾气洗涤段。碳化尾气段每段设置6块塔板,每层塔板布置120个泡罩,正三角形均布。过滤尾气洗涤段每段设置5块塔板,每层塔板布置150个泡罩,正三角形均布。气液分离器降液管距下层塔盘间距50mm,降液管为DN50。

筛板塔在一定的操作弹性范围内,效率和稳定性还是很高的。由于板上筛孔始终处于气相鼓泡或漏液状态,板上传质孔不易堵塞,结构简单,加工方便,易检修且造价低。但在气速较小时,有较为严重的塔板倾向性漏液,国内常采用H.Z.Kister提出的比较方法初选塔型。加压蒸馏时板式塔要优于填料塔,所以淡液蒸馏用筛板塔较适宜。

2 煅烧工序

2.1 轻灰煅烧过程

重碱煅烧工序能耗占纯碱生产过程总能耗30 %以上,其中煅烧炉的能耗至少占到本工序的70%以上,所以对煅烧炉的选型要非常重视。蒸汽煅烧炉主要有外返碱和内返碱之分。外返碱蒸汽煅烧炉能够做到重碱与返碱充分强制混合,单位容积生产能力高,回收炉气CO2浓度超过85%,设备使用周期长,技术成熟,以大化设计院的炉型为主要代表。再加上内返碱蒸汽煅烧炉返碱调节、控制难度大,因此过去大型碱厂百分之百的选用外返碱蒸汽煅烧炉。经过近10年的努力,内返碱蒸汽煅烧炉技术有了很大的进步,生产强度和使用周期不如外返碱炉的问题得以解决,再加上自身流程简化,省去了预混系统,从而占地面积小,投资费用低,操作环境干净(得以优化)等优势,已被新建、扩建企业普遍采用。内返碱炉大型化已有φ3200的在运行,以LM炉型最具有代表性。主要生产厂家有大连化机、四川矿山、河南三化、成都天保、河南洛矿等。

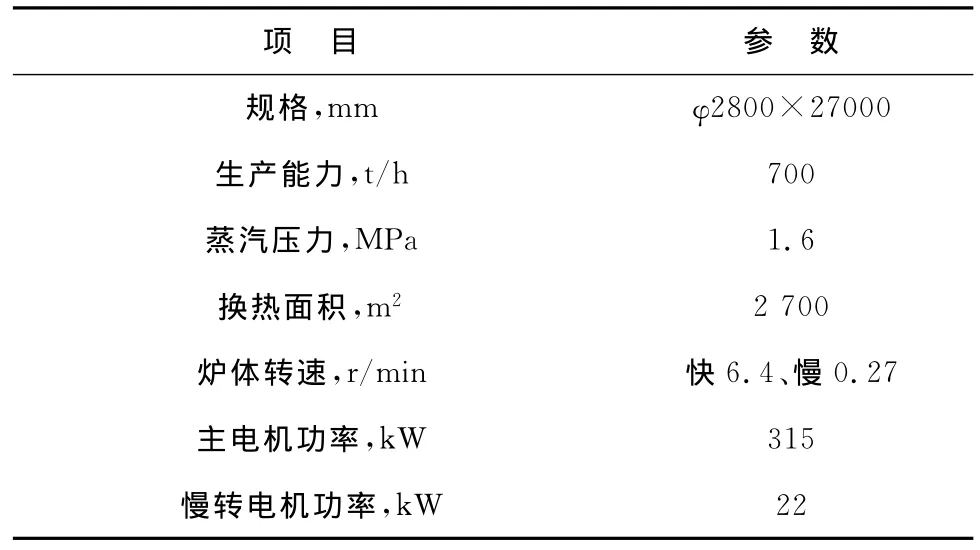

我们轻灰选用2台φ3000×30000LM型内返碱蒸汽煅烧炉,其主要参数见表3。

表3 LM型轻灰蒸汽煅烧炉主要参数

这台炉子在运行初期,出现了慢转倒换快转难于启动,后经改造,将炉子后挡灰圈割去50mm,现转换较为正常。此台炉子运行了大约8个月左右后,炉内蒸汽分配管出现了爆管现象,我们要求明科公司将直连型联通管改为S型联通管,以保证联通管在升降温时有足够的涨缩空间。

轻灰炉气出旋风分离器后进电除尘器,系统有时波动较大。前期因电除尘器出碱不正常,增加了横管洗涤的负荷,致使冷凝塔出现了几次被碱尘所堵现象;后又因电除尘器与旋风分离器出来的碱尘一并经轻灰螺旋进入煅烧炉内,使轻灰螺旋易发生故障,迫使电除尘器不能正常运行。我们打算在横管处增加喷头,增大洗涤水在管内覆盖面,以保证横管洗涤效果。将进轻灰螺旋的两细灰分开,电除尘器下来的碱经重碱皮带入炉,保证轻灰螺旋和电除尘器正常运行,冷凝塔也不易再堵。

轻灰炉气洗涤塔φ2 200×12 200,内装一层φ76×76×2.6PVC鲍尔环6.3m3。

粉体输送无非采用刮板、螺旋、皮带、斗提等输送装置,安装一定要讲究质量。好多企业都有这方面的教训,我们在运行中,刮板和斗提也常出故障,诊断主要是安装质量问题。

2.2 重灰煅烧过程

重质纯碱采用固相水合法工艺。由于设计轻灰的盐分为0.5%,因此达不到低盐分重质碱的要求。若在水合机后增加分离及洗涤,可生产出低于0.3 %盐分的重质碱,但需解决产生的分离、洗涤液的去向,还需增加投资费用。

水合机为成都天保φ3 144×4 845,转速4.46 r/min,电机功率37kW。水合机从运行本身基本上无问题。工艺上存在不足,化合水换热器仅4m2,化合水温过高,一水碱结晶不好影响粒度。我们只能采取排放部分(3~4m3/h)高温的化合水而补充新鲜脱盐水的做法来保证生产运行。后来我们利用闲置板换(换热面积60m2)进行了改造,使生产得以正常。

重质纯碱干燥有蒸汽回转炉和流化床工艺。回转炉运行周期长,操作简单,能耗低,但一次性投入设备费用高。流化床设备费用低,静止设备,维修方便,重灰颗粒好但能耗也大。所以重灰干燥设备选择要视具体情况而定。

重质碱煅烧过程主要是脱水,所需热量远低于轻质纯碱煅烧中游离水的蒸发和NaHCO3分解所需的热量。物料停留时间也要短一些,所以重质纯碱蒸汽煅烧炉的炉体长度要短于轻质纯碱煅烧炉,炉体转速高,安装倾角大,且使用饱和蒸汽压力1.3~1.6MPa。单位产量加热面积相应也要小得多。由于重质纯碱的晶体大、密度大,在筒体回转加热过程中,不可能像轻灰一样处于悬浮状态,而是紧贴筒壁在翅片管之间流动,对炉体的回转形成较大的阻力,所以重质纯碱蒸汽煅烧炉的传动功率远大于轻质纯碱煅烧炉。

河南三化机为我们制作的φ2 800×27 000蒸汽煅烧炉,有4条返碱管和2条出碱管,炉尾设置两道挡灰圈,比一般蒸汽煅烧炉的返碱、出碱均多出一条管线,并多出一道挡灰圈。从这台炉现在运行来看,自身运行负荷偏大,空炉慢转电流已到30A(额定电流42A),生产能力约在三分之一负荷时,煅烧炉主机电流已达18~20A(额定电流23.9A)。4条返碱管两开两关,其中一条开的返碱阀还需控制到三分之一,出碱两条全开,还需将前出碱阀打开约50%。后厂方将炉尾两道挡灰圈均割去20mm高,运行情况仍未得到明显改善。看来此煅烧炉所增的返碱、出碱管作用不大。反增加了设备自身的重量。这台煅烧炉仅运行了3个月,发现后大滚圈及挡辊表面严重磨损,并有凹凸槽,传动减速机齿轮磨损无法使用。这些问题的出现证明,此炉运行负荷过大,可能存在设计缺陷。

表4 重灰蒸汽煅烧炉主要技术参数

重质纯碱炉气处理系统,无粉尘分离系统,仅仅依靠洗涤塔来处理炉气带尘。从运行看,引风机叶轮结疤严重,易产生振动。我们计划在炉气系统增加分离装置,来解决此问题。

3 氯化铵工序

3.1 结晶过程

氯化铵结晶采用大型盐析、冷析结晶器各两台并联运行。冷、盐析容积均为839m3。配备大流量、低扬程轴流泵(四川自贡),以强化换热和控制母液过饱和度,减少对晶体的破碎。盐析轴流泵流量7 300m3/h、扬程1m、转速200r/min、功率75 kW;冷析轴流泵流量5 500m3/h、扬程2.5m、转速585r/min、功率110kW。每台冷析结晶器配备3台φ2200×9877氨直冷式外冷器,换热管φ45×1.5 ×6000、1 227根、材质TA2,换热面积1 045m2。但轴流泵功率要大于混流泵,如采用混流泵所配电机功率可下降一些。

4台φ1400×7948母液换热器,壳体材质316 L,换热管φ45×1.5×6000、456根、材质TA2,换热面积378m2。

已有企业在母液换热、外冷器、碳化塔水箱等换热器中采用波纹管。我们还较为保守,仍采用光管。我们其它换热器大都采用波纹管换热器,如轻灰炉气冷凝器、二氧化碳冷却器等。

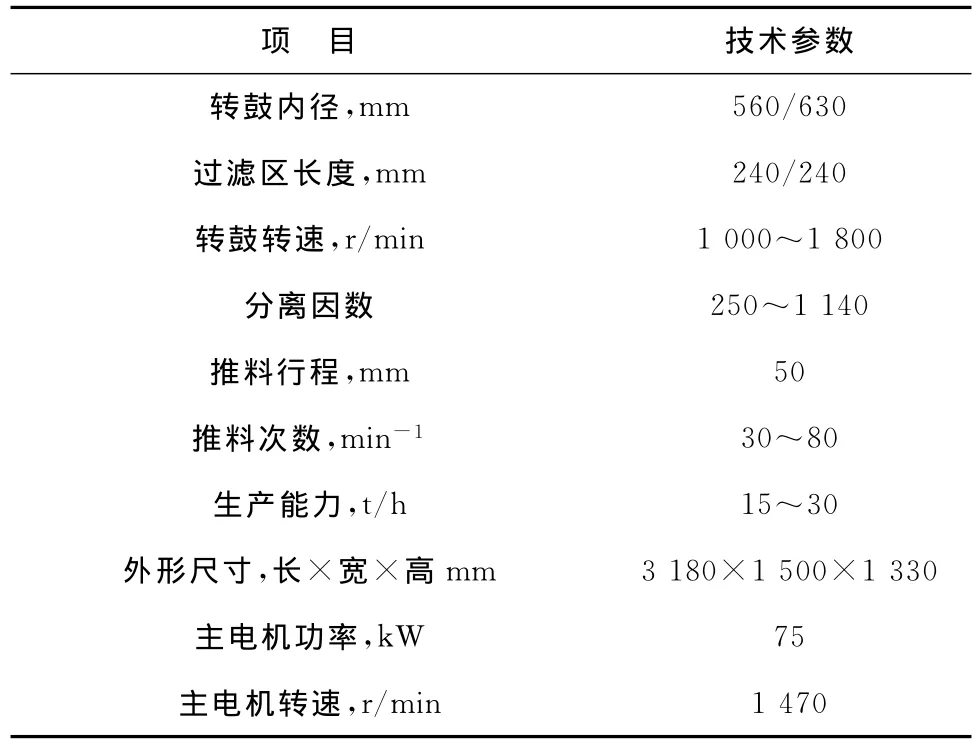

氯化铵取出采用重庆江北产HR630-NA卧式双击活塞推料离心机5台。其主要参数见表5。

表5 HR630-NA离心机主要参数

3.2 干铵过程

干铵生产是利用热空气的热能除去湿铵水分来实现的。干铵生产的主要设备为干燥炉,干燥炉又分为:沸腾干燥炉、气流干燥器及转筒干燥炉。对湿铵干燥来说,气流干燥器对湿铵水分含量要求高,粉尘损失大,成品湿度高;转筒干燥器对湿铵水分要求低,但设备笨重,结构复杂,占地面积大,传动部件多,投资、检修费用高。沸腾干燥炉中和了这两种干燥器的优点,在干铵生产中应用广泛。

沸腾干燥炉形式可分为:单层溢流式圆筒(锥)、卧式多室沸腾炉及卧式多室改进内置加热、冷却管沸腾炉;沸腾干燥炉通过分布板作为物料支撑及热空气的分布,分布板的孔一般分为直流式和侧流式;为了使气体分布均匀,以得到良好而稳定的流化床,分布板的开孔率就是至关重要的,分布板开孔率一般控制在2%~7%。单层溢流式圆筒(锥)由缓冲段、沸腾段及进风段三部分组成;进风段与沸腾段之间装有分布板,沸腾段上部为缓冲段,缓冲段用来降低粉尘流速、增大粉尘沉降速度,减少粉尘的飞扬损失。卧式多室沸腾炉横截面为长方形或八角形,气体分布板下(或板上)隔成几个室,各室与风管相联,通过各自的进风阀调节各室的热风气量;此炉气流分布板一般采用直流式;在生产运行中,前室湿铵含量大,热风量调节大一些,依次类推,降低各室热风量;还有因湿铵水分过大,在进料时加入干铵以降低水分,及在干燥炉内增加搅拌来防止湿铵在干燥炉内结块。此干燥炉所需热风量较大,增加了后序除尘系统的负荷。卧式多室内置加热、冷却管沸腾炉,是将沸腾炉分为相连接两部分,一部分为加热段,一部分为冷却段。加热段因内置加热管,所需风量较卧式多室沸腾炉低2~3倍左右;冷却段的设置,有利于干铵的包装;干铵炉的分布板多采用侧流式;因风量小,尾气处理系统负荷小。此干铵炉是引进技术,国内技术仍存在缺陷。在河南金大地及我老系统使用,存在因内置加热管造成风阻,易产生偏流,出现“死床”,难以清理,运行周期短等问题。

我公司选用了成达公司设计,我们自己制作的2台卧式多室沸腾炉。其主要参数见表6。从目前运行来看,运行周期长,运行质量良好;为了节约中压蒸汽,我们将3.2MPa、1.6MPa蒸汽改造为0.6 MPa低压蒸汽加热,从现在运行负荷为60%~70 %来看,氯化铵达到了GB/T2946-2008标准的一级品以上,使我公司富余的低压蒸汽得以利用。

氯化铵干燥炉尾气处理系统采用一级分离为旋风分离器,二级分离为袋式除尘器。从运行来看,在湿铵结晶良好时,分离效果较好;当湿铵结晶出现异常,或袋式除尘器出现布袋堵塞时,排空尾气会出现带尘现象。如在尾气处理系统增加洗涤装置,环保压力就会降低。

表6 干铵炉主要技术参数

4 气体压缩

压缩机的选用必须满足气量、压力、温度等工艺参数的要求。往复式压缩机适用于中小气量,大多电机拖动,不调速,气量调节是通过回路实现,功率损失大,压力范围广泛。尤其适用于高压和超高压,性能曲线陡峭,气量基本不随压力而变。排气量不均匀有脉动,机组结构复杂,外形尺寸和重量大,易损件多,维修量大,即后期运行费用,经济效益较差。离心压缩机适用于大中气量,介质需干净,常采用汽轮机或燃气轮机拖动,气量可通过调速实现。功率损失小,压力范围广泛。适用低、中、高压,性能曲线平坦,操作范围宽。排气均匀无脉动,体积小重量轻,运转周期长可靠,易损件少。维修量小,即一次投资大,运行稳定维修费用低。螺杆压缩机适用于中小气量,可用于含尘、湿、脏气体。大多电机拖动,气量可调节,功率损失小,使用中低压;性能曲线陡峭,气量不随压力而变,排气均匀,绝热效率高,机组结构简单,外形尺寸和重量轻,运转周期长可靠。与往复式压缩机比无活塞环和气阀等易损件;与离心式压缩机比无喘振,但噪音大。

4.1 清洗气压缩机

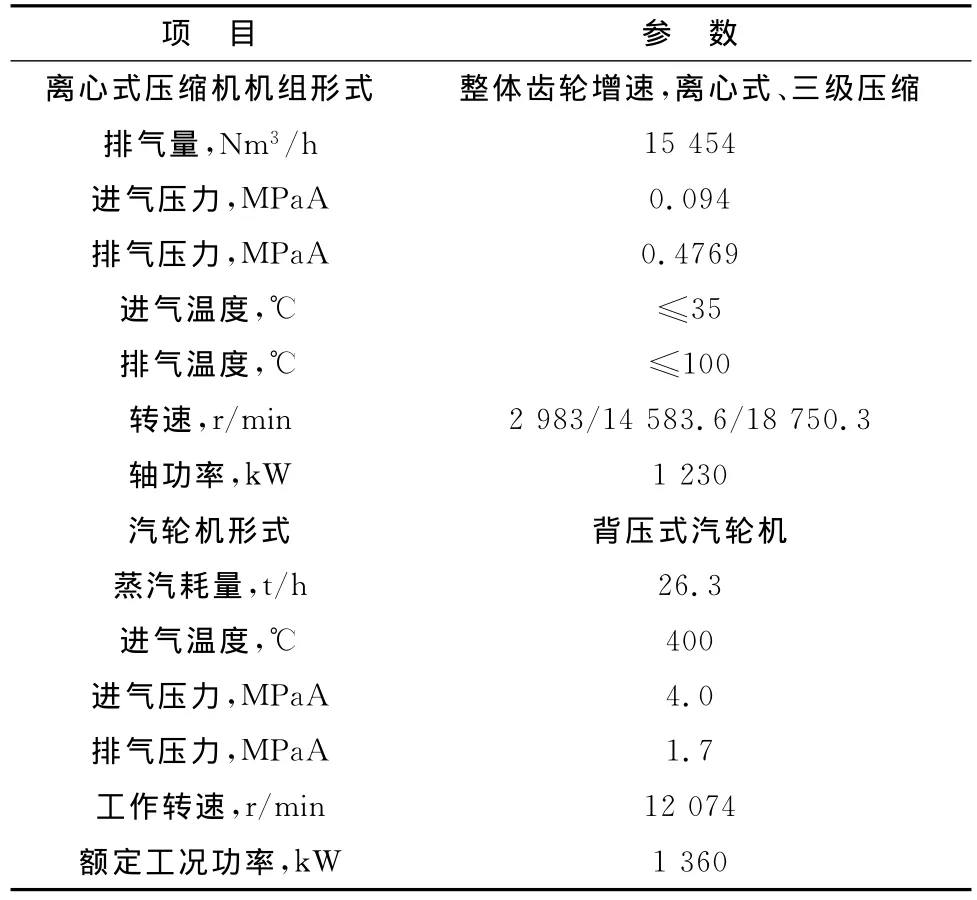

清洗气压缩机我们选用长沙赛尔产3GH42型离心式压缩机组1台,背压式蒸汽汽轮机(NG25/20)拖动。主要技术参数见表7。

表7 3GH42型离心式压缩机组主要技术参数

4.2 CO2压缩机

CO2压缩机我们选用长沙赛尔产2BGH42型离心式压缩机机组1台,电机拖动。若能在设计时将此压缩机作为清洗气与二氧化碳混用,避免了在系统停车时,蒸汽压力不够或无蒸汽时,影响碳化塔的清洗,操作弹性就大大的提高。另外,CO2压缩机操作系统在现场,未引入中心控制室,造成操作不便(清洗气压缩机在控制室)。主要技术参数见表8。

表8 2BGH42型离心式压缩机机组主要技术参数

4.3 氨压缩机

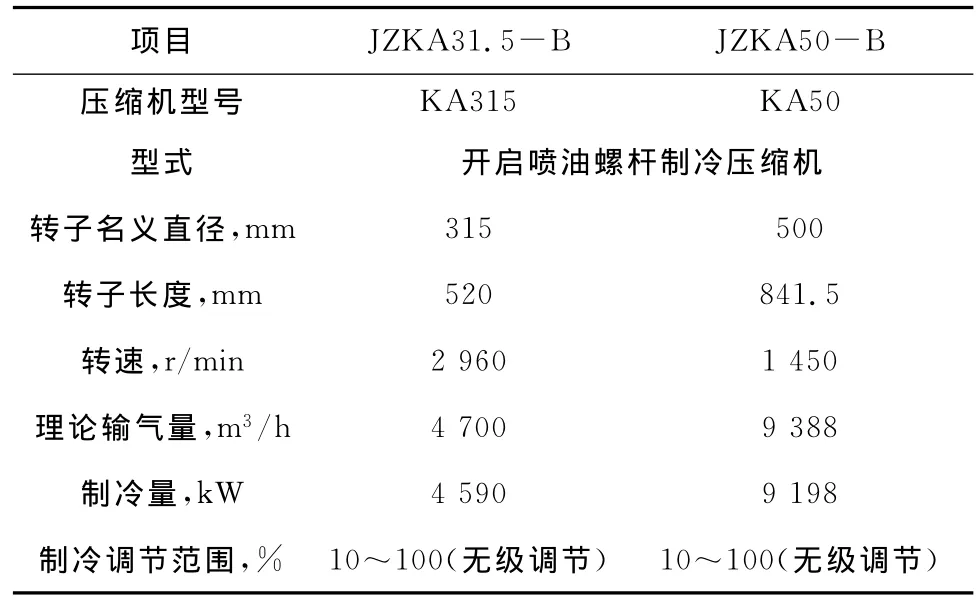

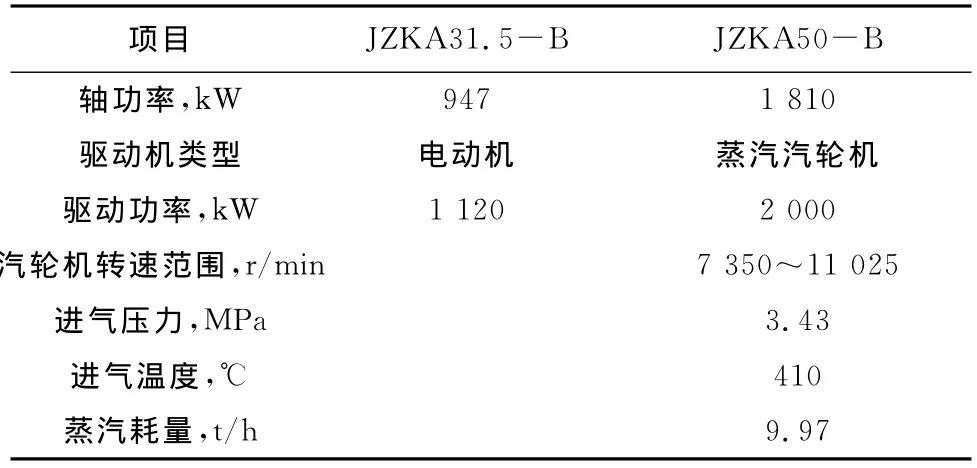

氨压缩机采用大冷螺杆式制冷压缩机冷JZKA31.5-B机组2台,电机驱动;JZKA50-B机组1台,汽轮机驱动。其主要参数见表9。本装置螺杆冰机采用汽轮机驱动是大冷首次在JZKA50-B机组运行,程序编排上存在许多的不足,冰机的加减载无法在中心控制室实现,运行气量须按照汽轮机运转速度来调节,冰机无法在低负荷下运行;JZKA31.5-B机组不能在控制室实现加减负荷,控制系统缺陷多。大冷在设计时,遗漏了机组加油系统,对机组来说是一个致命的缺陷。

表9 螺杆式制冷压缩机主要参数

(续表)

5 产品包装

在纯碱行业,随着包装材料技术的发展,产品已逐渐从原始的人工包装、码垛,发展到现在的半自动、自动化控制的包装、码垛包装线。

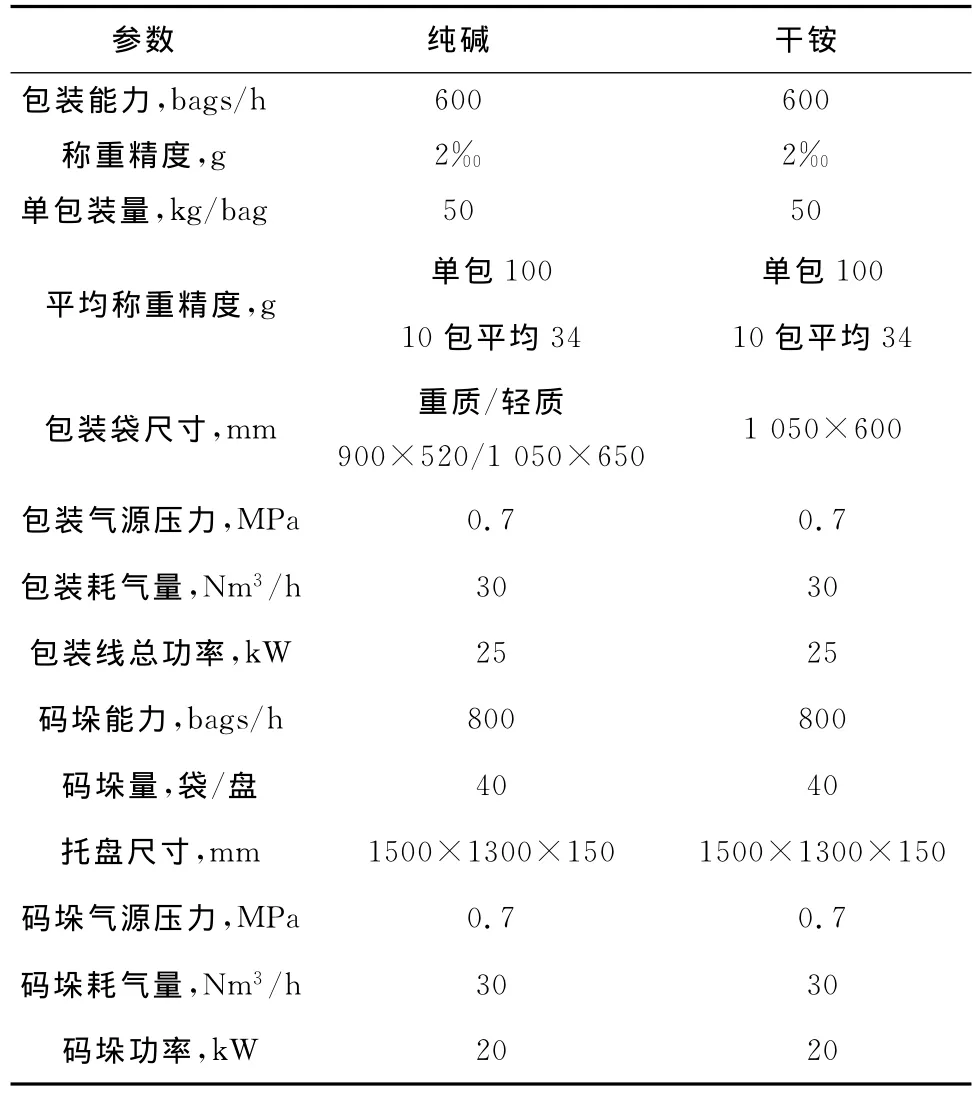

5.1 纯碱、干铵包装线

30万t项目纯碱、干铵包装采用哈尔滨博实自动化设备有限公司的各3条半自动包装线;码垛系统为该公司对应配套瑞士ABB公司的机器人自动码垛系统。其主要参数见表10。从运行情况来看,前期由于包装线上人员不稳定,包装线始终不能满足生产要求,随着人员的固定,现基本能达到包装要求;另外,我公司首次使用这种配置的包装线,电仪对此认识还不够,在故障处理上,还需加强。

表10 纯碱、干铵包装、码垛线主要参数

纯碱包装虽有粉尘处理装置,但仍不够理想。哈尔滨博实自动化设备有限公司引进澳大利亚技术的三头纯碱半自动纯碱包装线,有效解决此问题。其技术是1台包装机有3个包装口,按一定速度旋转,使碱尘在包装袋内沉降,来降低包装的粉尘,此包装线在四川和邦已投入使用,效果较好。当时,我们考虑到投资费用没有引进(此包装线较我们包装线高10万元/条)。

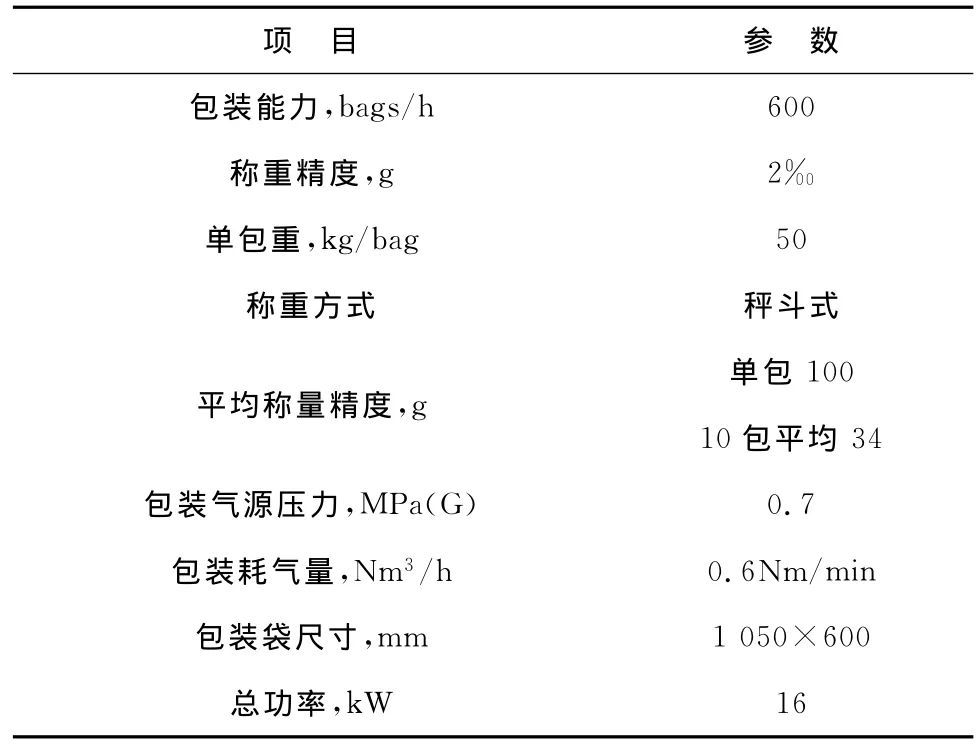

5.2 湿铵包装线

湿铵包装线采用无锡中阳机电有限公司的两条半自动包装线,其主要参数见表11。这两条包装线为人工码垛,运行良好。

表11 湿铵包装主要参数

6 其他

6.1 机泵

整个流程中各种流量的机泵达66台之多,从运行情况来看,在选型时存在不合理,如3台逆料泵运行不到5个月,叶轮已严重损坏,无法使用;还有大量的母液泵采用输送液作为机械密封的冷却及冲洗是不合理的,因所有输送母液随温度变化都会产生颗粒,极易堵塞冷却冲洗管道(φ6),造成机械密封损坏;在设计时未考虑小生产运行时大流量机泵的安全运行,未设计回流管线。我们的输送管线大多采用广东科进的尼龙管线,因支撑不够,管线随着外界气温的变化已有变形。

6.2 阀门

由于碱行业的特性,管线内易结疤,会造成气动阀、电磁阀关闭不好,应在阀前后设置放净装置,将阀处母液放净,避免造成阀的关闭不灵活的问题。手动阀的选型基本能满足生产运行。但PN1.0的对夹式蝶阀作为碳化塔CO2、清洗气、中部混合气进气阀,从我们运行情况来看,无法满足操作压力在0.32~0.37MPa,阀门内漏严重。不得已我们将这些进气阀进行了更换,压力等级提高至PN1.6,但是在外界温度低的状况下,因内衬胶变硬,还会出现内漏现象;当外界温度高于10℃时,内漏现象有所好转。大连冷冻机厂为我们设计的冷冻机出入口也选用了PN3.2对夹式蝶阀,在试车时,内漏严重,严重影响冷冻机的正常运行,我们在这些阀前后均增加了一道PN3.2的闸阀进行控制;对夹式蝶阀还存在着出现故障无法抽加盲板的问题;因此,对夹式蝶阀是否合适在气路上使用,还需商榷及论证。

6.3 自动控制

生产控制系统采用浙大中控技术,由北京贝斯组态。在分析仪表上无在线分析,如联碱生产中α值、β值、Na+等,靠人工分析存在误差;在蒸汽冷凝液输送系统无自动控制,致使各压力等级调节仅靠手动操作,波动极大;还有部分操作未引入中心控制室;原料、成品计量单一等缺陷,都是我们在今后需改进的地方。

总之,从30万t/a联碱生产运行近1年的情况来看,其工艺、设备选择还存在瑕疵,需以后再做进一步的完善。

TQ 114.162

C

1005-8370(2012)06-03-08

2012-10-11

魏有福(1959—),1982年毕业于西北大学化工系,现任陕西兴化集团总工艺师,正高级工程师。