聚合物多层微流控芯片超声波键合界面温度研究

罗 怡,何盛强,王晓东

(辽宁省微纳米技术及系统重点实验室,大连理工大学,大连116024,luoy@dlut.edu.cn)

聚合物多层微流控芯片超声波键合界面温度研究

罗 怡,何盛强,王晓东

(辽宁省微纳米技术及系统重点实验室,大连理工大学,大连116024,luoy@dlut.edu.cn)

针对聚合物多层微流控芯片键合,采用热辅助超声波键合方法实现了4层微流控芯片的键合,搭建了多界面温度测试装置,采用埋置热电偶的方法测试了三个被封接界面的温度场,研究了单独超声波作用和热辅助超声波键合法中各界面的温度并进行了比对.温度测试实验结果表明,在顶层热辅助温度70℃、6μm振幅、30kHz频率、100N超声波焊接压力和25s超声波作用时间下,基于热辅助的多层超声波键合方法可以使各键合界面的温度基本一致,从而实现多层微流控器件的多个界面键合质量一致.本文的研究为聚合物微流控器件的超声波多层键合机理研究提供了有益借鉴.

多层微流控芯片;热辅助超声波键合;界面温度

聚合物微流控器件以其制作成本低廉、生物兼容性好、具有多样的表面理化特性且易于表面改性、工艺相对简单、可一次性使用、易于批量制作等诸多优点,在生化检测、检验检疫中得到广泛研究.但是其商品化应用存在着重要制约因素——微流控器件的制造技术[1].其中微结构的批量复制技术可以通过微注塑O[2]来实现,但是在封装技术方面,成本、效率和尺寸是聚合物微流体器件封接要应对的挑战,其中尺寸是其难以从集成电路(IC)封接中借鉴方法的重要原因之一.虽然MEMS器件的核心结构是微米尺度,但是待封接面积往往比微结构面积大一到两个数量级,这在很大程度上增加了其制作的难度.近年来,微流控器件的一个发展趋势是多功能单元的集成,如微泵、微阀、微混合器等,因此高效高性能的多层聚合物封接将成为一种重要的使能技术推进其发展.

目前多层聚合物微流体器件的制作材料主要有玻璃、PDMS和PMMA等.一些多层结构的封接(应用于微流控芯片时称为键合)通常采用PDMS与PDMS[3],玻璃与PDMS的自封接效应[4]实现.PDMS材料的器件制作设备简单,适用于在实验室中进行探索性的实验研究.由于自封接效应的长期有效性较差且不能承受较大的流体压力,使得其不适用于批量的商品化生产.企业界更倾向于使用热塑性材料制作微流控器件,如PMMA,PC等,该类材料的优势是品种繁多,可根据不同的需求来选择材料制作微器件,同时该类材料的表面改性方法也较多,批量加工时性能和结构的稳定性好.在热塑性多层微流控器件制作方面,有几种方法被用于多层芯片的键合,如直接热键合[5]、溶剂键合[6]和激光键合[7]等.但是直接热键合每次只能键合两片基片,键合时间长,先键合的微结构在反复加热冷却的循环中变形较大;利用石蜡作为牺牲材料的溶剂键合方法,可以有效的改善该缺陷,但是也存在步骤繁多且复杂,只适合手工制作的缺点;激光键合法可以实现多层微流控芯片的封接,但是该方法要求芯片材料具有吸收激光的性能,因此在材料的选择上有局限性,而且该方法也需要多次重复键合步骤,操作过程复杂.

聚合物超声波焊接技术在宏观领域的应用已较为成熟,聚合物在超声波的作用下被加热到熔点温度以上,产生熔融层,在焊接压力作用下冷却后形成封接面.这种封接效率高,封接强度和密封性较好,但是被封接面在超声波的作用下会产生过多熔融流延以实现密封性,因此被封接界面上的结构无法在焊接后保留.其在MEMS封接领域的应用尚处于起步阶段.2006 年,R.Truckenmüller等首次应用超声波焊接技术实现聚合物微流控芯片的封接及微泵的组装,首次在MEMS领域应用了超声波焊接技术[8].2009年Kim Jongbaeg[9]实现了外径和内径分别为1.8 mm和0.85 mm的醋酸纤维素微器件的封接.2009年S.H.Ng[10]采用超声波技术在1s内实现了外径为3mm的PMMA管道与微流控芯片的联接,接头处的承压能力为6 bar.上述研究报导将超声波焊接技术拓展到了聚合物MEMS器件封接领域,验证该技术的可行性.但是上述研究多针对微小器件的封接,与微流控芯片等较大面积键合有所区别.参考文献[11]采用热辅助超声波方法实现了多层微流控芯片的键合,但是未对键合中的能量分布进行深入研究.

本论文针对聚合物多层芯片的超声波键合工艺,采用热辅助超声波键合方法实现了4层微流控芯片的键合,采用埋置热电偶测得三个被封接界面的温度场,以获得超声波在多层聚合物基片间的传递规律以及聚合物多层微流控芯片键合中的各界面的温度分布规律.

1 实验

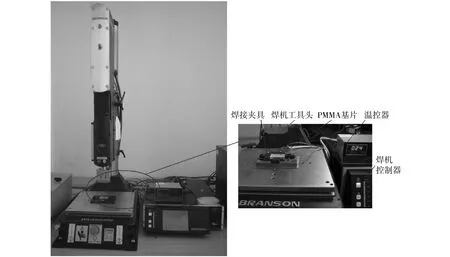

1.1 超声波键合实验系统

超声波键合实验系统由塑料超声波焊机(Branson 2000X f/aef,Branson,美国)和键合夹具构成.超声波焊机的工作频率为30kHz,振幅范围为6-60μm,振幅增幅步长为0.6μm.超声波工具头材料为铝合金,尺寸为30mm×55mm,大于所要键合的芯片尺寸.键合夹具的材料为不锈钢,自行设计加工,以适应所要键合芯片的固定.

在多层芯片的超声波键合过程中,由波的传播机理知,超声波经过一个封接界面,产生了界面摩擦热和粘弹热,就会发生一次衰减,在每一键合界面上超声能量会递减,表现为从焊头向下的各界面由于超声波的加热作用产生的温升不一致,自焊头向下各界面温升递减.为了补偿这种温升递减,本文选择热板加热的方式,对多层芯片从夹具上最底一层进行加热,这样热板的加热作用会使得各界面温升自热板向焊头温升递减.结合超声波和热板的加热作用,优化工艺参数,理论上可以获得一致的键合界面温度.

热板材料为铸铜,加热功率为800W,热板温控表为上海瓯龙温度仪表厂生产的XMT数显调节仪,量程为0-300℃.

超声波键合实验系统如图1所示.

1.2 多层聚合物微流控芯片结构及基片制备

设计了4层微流控芯片结构,如图2所示,包括两个交叉式十字形微通道网络和一个U形微混合器.其中,第一个十字交叉微通道和第二个十字交叉微通道的大部分在第一层基片上,通过第二层基片上的两个直径为0.4mm的通孔和一段微通道,第二个十字通道与第一个十字通道立交交叉,使得两个通道内的液体可以独立流动,互不干扰.微通道的宽度和深度都为100μm.混合器的微通道设计在第三层基片上,微通道深度和宽度为100μm.在第四个基片的相应位置有直径为1mm的通孔作为进样孔和出样孔.在这个芯片上,三个微通道网络系统互不干扰.

本文使用2mm、1mm、0.5mm和0.5mm四种厚度的PMMA板材(工业亚克力板,旭化成,上海)作为微流控器件基板.其玻璃点转化温度(Tg)为105℃.四层PMMA基板大小一致,为27mm×51mm,四层基片由上到下厚度分别为2mm、1mm、0.5mm和0.5mm.微通道采用精密铣削制作.

图1 聚合物微流控芯片超声波键合装置

图2 多界面温度测试系统

1.3 测温系统搭建

温度测量系统硬件包括温度传感器、信号放大电路和数据采集卡,如图3所示.选用美国OMEGA公司生产的TT-K-36-SLE型镍镉镍硅微细热电偶,线芯直径2×0.127mm.放大器选用TI公司INA110,在不外接电阻的情况下,通过内部的高精密电阻,可以实现信号的500倍的放大.数据采集卡选用 Advantech公司生产的 PCI-1710.测温程序基于LabVIEW编写,可以同时采集三个被封接界面的温度并保存.

1.4 多层PMMA微流控芯片超声波键合温度测试实验

在测温前,热电偶采用通电加热方式使芯片表面软化熔融埋入一个PMMA基片表面,三个通道的热电偶分别埋置在三个被封接界面.为了得到较为准确的温度数据,三条热电偶的埋置位置应大体相同.

根据聚合物超声波产热机理研究[12],知在聚合物Tg以下超声波的产热方式为界面摩擦热,而一旦聚合物温度升高进入粘弹态,超声波的主要产热方式就变为粘弹热,粘弹热是一种体热,当聚合物在超声波作用下处于粘弹性产热阶段,温升效果剧烈,使得聚合物熔融体的快速产生,在被封接的面积上难以控制熔融流延的一致性,因此需要控制超声波作用下的聚合物温升尽量控制在摩擦产热阶段.超声波振幅对超声波产热具有重要影响.为了将键合控制在界面摩擦热阶段,使得仅有键合界面具有温升而微结构仍处于玻璃态,提出了热辅助超声波键合,其原理是采用预加热的方式减小超声波加热的温度范围,从而采用较小振幅就可以将聚合物界面温度升至略低于Tg的温度,由于振幅较小,在该温度超声波的产热和散热平衡,从而避免聚合物进入粘弹态.聚合物在超声波振动以及压力的作用下形成有效的封接界面.多层芯片的热辅助超声波键合实验过程参见参考文献[11].由于键合热量的产生原因有两个,一是电热板的预加热,二是超声波产热.为了研究这两个热量来源对多层芯片键合的影响,测温方案拟定为两种方式:

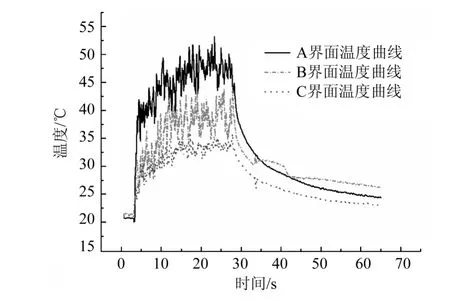

(1)仅有超声波加热时的界面温度,实验结果如图4所示

(2)同时有热板和超声波加热时的界面温度,实验结果如图5所示.

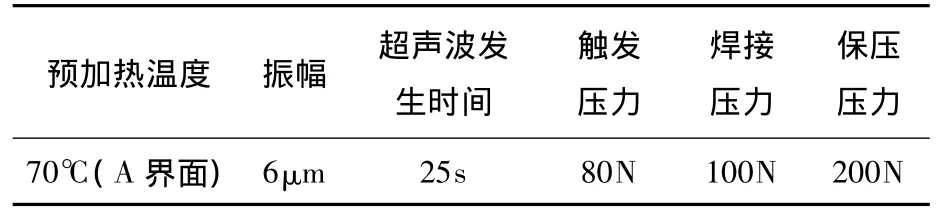

图3 四层微流控芯片

由于PMMA的Tg为105℃,可短期工作温度为90℃,因此低于90℃时材料处于玻璃态,微结构和PMMA基片整体不容易发生变形,超声波键合时的环境温度为22℃,键合工艺参数如表1所示.

表1 热辅助超声波键合实验参数

图4 超声波作用下的各界面温度曲线

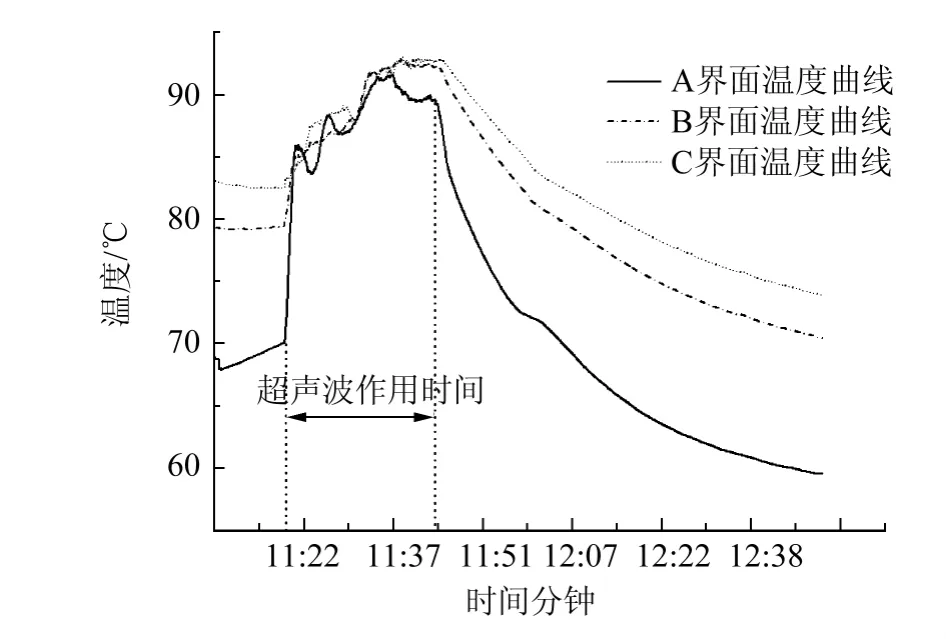

图5 热辅助超声波多层键合各界面温度曲线

2 结果与讨论

振幅、超声波发生时间和焊接压力是重要的键合工艺参数,其中振幅是键合成败的关键条件.多层键合时的键合参数窗口较小,振幅为6μm时可以实现较好键合.触发压力较大,为80N.这是因为多层键合时需要较大压力压紧多层基片.由于需要提供的能量较多,因此超声波作用时间也较长.焊接压力也稍大.保压时间和保压压力对键合强度有贡献,但是影响较小.

仅有超声波加热时,各界面的温度如图4所示,三个界面的温升趋势大致相同,温升大小不同.A界面最接近超声波焊头,所以它的温升也最高,在25 s的超声波作用时间内温度升至51.6℃.B界面的温度升至42.4℃,C界面距离超声波焊头最远,温度升至35.1℃,A、B和C三个界面的温升分别为30.8℃,20.9℃和14℃.这主要是因为聚合物材料对于超声波能量有一定的吸收,A界面与B界面间的聚合物厚度为1mm,B界面与C界面间的聚合物厚度为0.5mm,因此A与B界面间的温差也较大.同时A界面距离超声波焊头最近,受到超声波振动产生的冲击也最大,温度波动最大,而C界面的温度波动较小.

同时有热板和超声波加热时,由图5知,仅有热板作用时A、B和C三个界面的温度分别为68.7℃,79.3℃和82.5℃.在超声波作用下,A、B和C三个界面的温度达到91.5℃,92.7℃和93℃.其中,A界面的温升最为迅速,经过14 s的超声波加热,温升为22.8℃.B界面经过19 s的超声波加热,温升为13.4℃.C界面经过25s的超声波加热,温升为10.5℃.总体说来,在超声波的作用下,三个界面的温度基本一致,但是越靠近超声波焊头,温升速度越快.

另一个现象是各界面的温升较单独超声波加热时的温升要小,这是因为有了预加热后,虽然超声波能量相同,但聚合物的本体温度较高,散热也较快.其中C界面最接近热板,而热板的热容较大,所以其温度降幅最小.而A界面最接近超声波焊机的焊头,所以散热迅速,导致温度降幅最大.

在常规热键合中,通常的键合温度要在聚合物的Tg温度附件,也就是在105℃附近才能实现键合,而本文的超声波键合的热电偶实测温度在91.5-93℃即实现了键合,分析原因有二.其一,30kHz的超声波促进了聚合物界面分子缠绕,使得超声波作用下的键合温度可以较常规热键合低.其二是为了不影响键合效果,热电偶埋置位置稍低于界面表面,因此测得的温度也会略有偏低.

3 结论

针对聚合物多层微流控芯片键合,采用热辅助超声波键合方法实现了4层微流控芯片的键合,搭建了多通道温度测试系统,采用埋置热电偶的方法测试了三个被封接界面的温度场,研究了单独超声波作用和热辅助超声波键合法中各界面的温度并进行了比对,研究结果表明,基于热辅助的多层超声波键合方法可以使得各键合界面的温度基本一致,从而实现多层微流控器件的键合质量一致.

[1] Whitesides G M.The origins and the future of microfluidics[J].Nature,2006,422:368-373.

[2] Nakao M,Tsuchiya K,Sadamitsu T,et al.Heat transfer in injecting molding for reproduction of sub-micron sized features[J].Int J Adv Manuf Technol(2008) 38:426-432.

[3] WuM H,Huang S B,Cui Z F,et al.A high throughput perfusion-based microbioreactor platform integrated with pneumatic micropumps for three-dimensional cell culture[J].Biomed Microdevices(2008)10:309-319.

[4] HsiehChia-Chun,Huang Song-Bin,Wu Ping-Ching,et al.A microfluidic cell culture platform for real-time cellular imaging[J].Biomed Microdevices(2009) 11:903–913.

[5] Li J M,Liu C,Liang Y,et al.Multi-layer PMMA microfluidic chips with channel networks for liquid sample operation[J].J.mater.Proc.Techn.,2009,209: 5487-5493.

[6] Hernan V,Fuentest,Woolley A T.Phase-changing sacrificial layer fabrication of multilayer polymer microfluidic devices[J].Anal.Chem.,2008,80:333-339.

[7] Lai J J,Yuan H,Yi X J,et al.Laser bonding of multilayer polymer microfluidic chips[J].Proc.of SPIE,2005,5628:56-62.

[8] TRUCKENMüLLER R,AHRENS RALF,CHENG Y,et al.An ultrasonic welding based process for building up new class of inert fluidic microsensors and actuators from polymers[J].Sensors and Actuators,2006,132: 385-392.

[9] Kim J,Jeong B,Chiao M,Lin L.Ultrasonic bonding for MEMS sealing and packaging[J]..IEEE T Adv Packaging(2009)32:461-467.

[10] Ng SH,Wang ZF,de Rooij NF.Microfluidic connectors by ultrasonic welding.Microelectron Eng(2009) 86:1354-1357.

[11] LuoY,Zhang Z B,Wang X D,et al.Ultrasonic bonding for thermoplastic microfluidic devices without energy director[J].Microelectronic Engineering 87 (2010)2429–2436.

[12] Zhang Z B,Wang X D,Luo Y,et al.Study on Heating Process of Ultrasonic Welding for Thermoplastics.Ultrasonic Welding for Thermoplastics(2010)23:647-664.

Interfacial temperature study of multi-layer ultrasonic bonding for polymer microfluidic chip

LUO Yi,HE Sheng-qiang,WANG Xiao-dong

(Key Laboratory for Micro/Nano Technology and System of Liaoning Province,Dalian University of Technology,Dalian 116024,China.E-mail:luoy@dlut.edu.cn)

Using thermal assisted ultrasonic bonding method,four-layer microfluidic chip was bonded.Multi-interface temperaturemeasurement system was established,thermal couples were embedded at the three bonding interface to get the temperature information.Ultrasonic heat and thermal assisted ultrasonic heating experiments were carried out and the results were compared to each other.The experimental results show that when the thermal assisted temperature of the top layer was controlled at 70℃,under the ultrasonic parameters of:6μm of amplitude,30kHz of ultrasonic frequency,100N of ultrasonic bonding force and 25s of ultrasonic time,multilayer microfluidic chip was successfully bonded.The work is useful to study the mechanism of multi-layer ultrasonic bonding for polymer microfluidic devices.

Multi-layer microfluidic chip;Thermal assisted ultrasonic bonding;Interfacial temperature

TN106 文献标志码:A 文章编号:1005-0299(2012)01-0088-05

2011-04-05.

国家自然科学基金资助项目(50975037);留学回国人员科研启动基金.

罗 怡(1973-),女,副研究员,博士.

(编辑 张积宾)