预设升温速度对电场作用下Fe-Cu-Ti-C体系燃烧合成的影响

魏仕烽,冯可芹,陈洪生,张 瑞,覃康才

(四川大学制造科学与工程学院,四川成都610065)

预设升温速度对电场作用下Fe-Cu-Ti-C体系燃烧合成的影响

魏仕烽,冯可芹,陈洪生,张 瑞,覃康才

(四川大学制造科学与工程学院,四川成都610065)

采用Gleeble-3500D热模拟机,研究了电场作用下预设升温速度对Fe-Cu-Ti-C体系燃烧合成的影响.结合X射线衍射分析(XRD)、扫描电镜(SEM)及金相显微镜分析了合成产物的相组成及显微组织,同时基于能量守恒定律对体系中TiC的转化率进行理论计算.结果表明:随着预设升温速度的提高(50~100℃/s),体系的点火温度相应下降(752~629.78℃);试样的致密度则相应地提高;合成产物TiC颗粒逐渐变细.同时转化率计算结果显示:Fe-Cu-Ti-C体系中TiC的转化率随着预设升温速度的提高而有所增加.

电场;Fe-Cu-Ti-C体系;燃烧合成;升温速度

粉末冶金摩擦材料由于其良好的高温性能、导热性和耐磨性而被广泛应用于飞机、坦克、汽车、火车、船舶等重载及恶劣工况下的制动器和离合器[1-4].粉末冶金摩擦材料按基体类型主要分为铁基、铜基及铁铜基.其中铁铜基复合材料由于综合了铁基材料抗高温、价格便宜以及铜基材料导热性优良、抗氧化性强等优点而日益受到各国的重视[5-6].

目前铁铜基复合材料常采用外加颗粒如SiC、Al2O3、TiC作为其增强相,以TiC颗粒为增强相时,其具有的高熔点、高硬度、高温力学性能稳定及耐磨的特性可以有效地提高铁铜基材料的耐磨性及强度.在制备铁铜基复合材料时,若直接添加TiC颗粒容易出现增强体与界面结合不良,造成界面剥落.而原位合成法具有增强相细小、分布均匀、颗粒表面污染小及与基体结合性好的特点.自蔓延高温技术(SHS)作为一种原位合成方法,具有工艺简单、生产效率高及自纯等优点,但对于Fe-Cu-Ti-C体系而言,当Ti与C的质量分数≤15%时,通过计算可知无论铁铜含量比例如何,其绝热温度Tad始终小于1800K,利用普通的SHS难以实现体系的燃烧合成.而利用电场或磁场作用能强化SHS过程,可以实现一般条件难以反应或反应不完全的反应[7-8].目前,利用电场强化铁基及铜基复合材料合成过程的研究已经展开[9-10].但有关利用电场合成铁铜基复合材料的报道并不多见.本课题组曾对电场下Fe-Ti-C体系的反应过程进行研究,结果表明电场不仅促进低温下的固相扩散,达到激发体系反应的目的,同时还利用电场维持燃烧过程的进行[11-13].使用Gleeble热模拟机对Fe-Cu-Ti-C体系进行合成时,不同的预设升温速度会改变热模拟机输出电流的大小,从而对体系的合成结果产生影响.本文主要探讨电场作用下,不同预设升温速度对Fe -Cu-Ti-C体系燃烧合成的影响.

1 实验方法

Fe-Cu-Ti-C体系采用的原材料为:还原铁粉(纯度≥98%,平均粒度74μm)、钛粉(纯度≥98%,粒度48μm~74μm)、石墨(纯度≥98%,平均粒度74μm)和铜粉(纯度≥99.5%,平均粒度74μm).将粉料按65wt%Fe-20wt%Cu-15% (Ti+C)配制,其中Ti与C的化学计量为1:1.在球磨机上充分均匀混合后,压制得到相对密度为78%,尺寸为Ф13.2mm×8.4mm的圆柱试样.实验使用设备为Gbleeble-3500D热模拟机,其主要通过作用在试样上的电流来加热试样.实验过程中,计算机控制系统会根据所预设的加热条件自动适时地调节通过试样电流的大小,即预设升温速度越大,输出电流越大.其电场特点是低电压、大电流,控制精度为±3℃,采集温度可精确到0.01℃.

实验过程中试样以预设的升温速度从室温升至200℃,保温2min后,以相同升温速度升至预设最高温度1000℃,保温6min后快冷以冻结组织.本次实验所设定的预设升温速度分别为50℃/s、75℃/s、100℃/s,并以50Hz的频率采集试样在实验过程中的实际温度.

实验结束后将试样沿着基轴线剖开,采用X射线衍射法(XRD)检测其物相组成,并采用扫描电镜(SEM)及金相显微镜对试样的显微组织进行观察.

2 实验结果及分析

2.1 电场下试样的温度变化特征

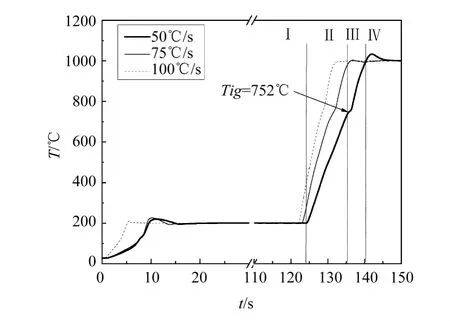

不同的预设升温速度下,各试样温度随时间变化的曲线如图1所示.

图1 加热过程中试样温度随时间的变化曲线

从图中可知不同预设升温速度下,试样的温度变化呈现相似的特征,大致可以分为4个阶段[14](以50℃/s为例).I—预热阶段,从开始至200℃保温阶段结束.电场产生的焦耳热使得试样的温度上升,但升温速度小于预设值.一方面是由于试样内的空隙残留部分气体,导致其导热、导电等传输能力相对较弱;另一方面是因为加热过程中,试样会产生一定的热损失.Ⅱ—固态扩散阶段,从200℃保温结束至燃烧反应开始前.经过200℃保温2min后,试样中残存气体基本逸出,导热及导电性得到加强,电流通过试样时所产生的焦耳热也相应地增加.同时少量的Ti和C发生固态扩散,相互接触的Ti与C在原子界面处发生反应,释放出一定的热量,使得试样的升温速度有所增加.Ⅲ—燃烧阶段,从试样升温速度急剧上升至升温速度回落至合成前.由图2知当燃烧合成反应发生时,试样的升温速度急剧增大(约为100℃/s),明显大于前两个阶段,说明在这一阶段发生了释放大量热的化学反应.伴随着大量热的产生,试样在瞬间发生了整体燃烧现象,即“热爆”.图2中升温速度开始急剧上升时刻所对应的温度Tig为体系的点火温度,相应的时间为点火延迟时间.当试样的升温速度降至合成前的水平时(Tf为升温速度降至合成前时试样的温度),燃烧阶段结束.Ⅳ—后续阶段,燃烧阶段结束至1000℃保温阶段.此时试样的升温速度进一步下降,直至为零.这是由于体系中Ti与C反应结束,不再释放热量.此外由图1可知各试样的温度均达到了预设最高温度,甚至超过了预设最高温度.这是因为Gleeble热模拟机在加热过程中具有热惯性.通过观察图1可知:尽管不同预设升温速度下,各试样的温度变化特征极为相似,但点火温度及延迟时间均有所不同,这主要是因为不同预设升温速度导致作用在试样上的电流强度不同.

图2 试样温度及升温速度随时间的变化曲线(50℃/s)

2.2 预设升温速度对体系燃烧合成过程的影响

表1显示:随着预设升温速度的提高,Fe-Cu-Ti-C体系的点火温度逐渐降低(从752℃降至629℃),最高温度也相应下降(从1033℃降至1000℃,这是因为低的点火温度造成热模拟机的热惯性较小).由表中可知在合成过程中,体系的最高温度均低于单质Ti、C、Cu或Fe的熔点,也远低于Ti与C的共晶温度(1654℃)和Fe与Ti的低共熔点温度(1085℃).由此可以判断体系的反应类型为固-固反应.在固-固反应中,物质的扩散能力在很大程度上决定了反应的快慢,尤其是在较低的温度下.固态扩散的本质是在扩散力(浓度、电场、应力场等的梯度)作用下,原子定向、宏观的迁移[15].在外加电场作用下,可知[16-17]:

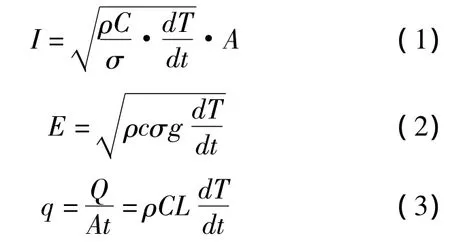

式中:I—通过试样的电流;ρ、σ、C、A—试样密度、电阻系数、比热容、试样横截面积—试样的预设升温速度;E—电场强度;q—热流密度;Q—电流在试样上产生的热量;t—电流通过试样的时间;L—试样长度.这表明在一定的情况下,预设升温速度越大,通过试样的电流、电场强度、热流密度也越大.

在电场诱导体系发生燃烧合成的过程中,电场的作用主要体现在两方面:一是提供焦耳热.由于试样的不连续性,总存在大量颗粒之间的接触面.无论颗粒的接触状态如何,在接触处总存在接触电阻.当电流经过时,颗粒接触面及颗粒本身所产生的焦耳热可为“热爆”反应的发生提供热量.二是电场与热场的耦合作用极大地促进了体系中的固相扩散.Z.A.Munir指出在电场作用下,物质的扩散通量公式如下[8,18]:

由(1)、(2)、(3)可知

式中:Ji—物质的扩散通量;Di—扩散常数;Xi—物质浓度;R—气体常数;T—绝对温度;F—法拉第常数;Z*

i—扩散原子的有效电子;E—电场强度;x—沿扩散方向的坐标.

由式(4)可知随着电场强度的增大,物质的扩散通量得到提高.在外加电场作用下,粉末颗粒之间会产生质量传送,这主要靠电子迁移来实现.在电场的作用下,颗粒内部的电子会产生一定向漂移速度.随着电场的增强,电子以极大的运动速度冲击晶格中的原子,使得晶格温度不断上升.温度的升高使得晶格内部原本稳定的Ti、C原子在平衡位置处不断地振荡,处于激烈的热运动状态.当Ti、C原子获取足够的能量后,会摆脱晶格的束缚,发生扩散迁移.同时经过一段时间加热后,试样中的孔隙由于残存气体的逸出而处于真空状态.此时孔隙附近的颗粒在电场的作用下极有可能发生场致效应,致使电子脱离颗粒表面形成发射电流.当高能量电子与处于激发态的原子发生碰撞时易出现动量转换,从而使得原子被激发.被激发的原子会将一部分能量传递给基态电子,使其被激发产生扩散迁移,从而促进体系的合成反应[14].

表1 不同预设升温速度下试样的点火温度、点火延迟时间及最高温度

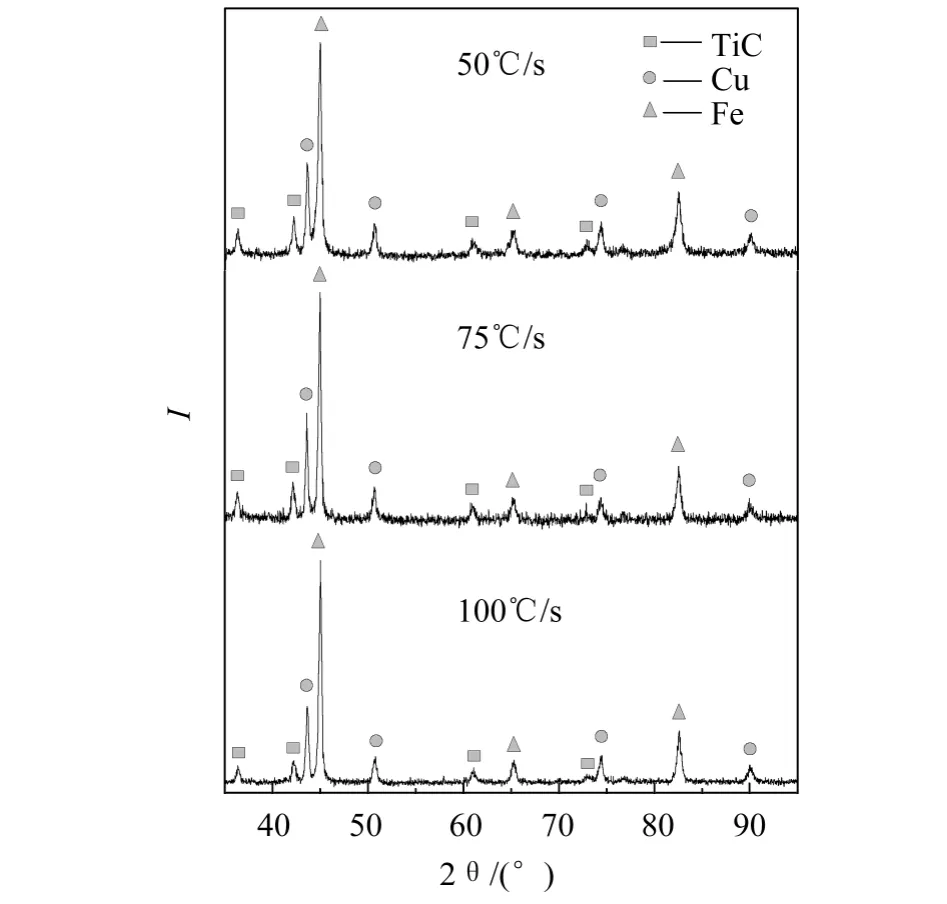

2.3 合成产物的XRD分析

对合成产物进行XRD分析,如图3所示.分析结果证明:被检测试样的物相为Fe、Cu、以及TiC,没有发现单质的C或Ti.这说明在电场作用下,体系发生了原位合成反应且在不同的预设升温速度下,Ti和C的反应比较完全.

图3 合成产物的XRD图谱

2.4 合成产物的微观组织

图4所示为合成产物的SEM照片,可以看出:各试样中生成的TiC颗粒均小于0.5μm,并且随着预设升温速度的提高,TiC颗粒呈现减小的趋势.这是因为随着预设升温速度的提高,体系的点火温度及所达到的最高温度均降低,导致TiC颗粒的长大受到限制.

通过对比合成前后试样的相对致密度发现:试样的相对致密度从最初的78%分别增至80.97%(50℃/s)、82.28%(75℃/s)、82.59% (100℃/s).图5中产物的金相组织也在一定程度上说明了随着预设升温速度的提高,合成产物的孔隙逐渐减少.这些都表明了在燃烧合成过程中,试样的致密度得到了提高.这主要由以下原因造成:由于Ti(s)+C(s)=TiC(s)反应属于强放热反应[19],一方面反应释放的热量有效地促进了原子间的相互扩散;另一方面尽管合成过程中,Gleeble热模拟机采集到各试样的最高温度仅为1033℃,并未超过Fe、Cu的熔点,但在电场和热场的耦合作用下,Ti与C反应产生的热量有可能使试样内部发生“瞬间微区液相”,而液相的产生有助于试样的致密化;同时电流能够有效地减少颗粒表面的氧化膜,清除颗粒表面杂质,加强粉末颗粒之间的边界扩散[19],从而促进试样的致密化.

图4 合成产物的显微组织(SEM)(a)50℃/s;(b)75℃/s;(c)100℃/s

图5 合成产物的金相显微组织(a)50℃/s;(b)75℃/s;(c)100℃/s

2.5 预设升温速度对体系转化率的影响

在电场作用下,Fe-Cu-Ti-C体系中Ti与C的反应程度决定了试样的组织及性能.其中转化率是衡量反应程度的一个重要标准.由于对试样中Ti与C的合成程度直接进行测量较困难,下面将基于能量守恒定律计算不同的预设升温速度下体系的转化率.

1)合成反应前能量守恒方程式的建立

对于Fe-Cu-Ti-C四元体系,在电场作用下可发生的化学反应为:

式中:a—Ti、C的摩尔数;b—Fe的摩尔数;c—Cu的摩尔数.

现假设:a)试样在真空绝热下发生反应,即电场产生的焦耳热和化学反应放热全部用于试样温度升高而没有热损失;

b)反应只生成TiC,并无其他过渡相;

c)电场提供的热量可由楞次定律进行计算: Q=I2RΔt

Q—电场产生的焦耳热;I—通过试样的电流; R—试样电阻;Δt—体系点火发生前电流通过试样的时间.

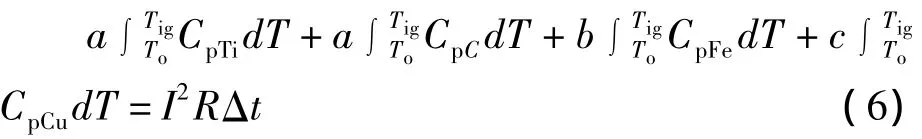

由于对试样设定的预设升温速度是恒定的,即设备提供能量的速度是一定的,可以认定I2R的值是固定的,即热模拟机提供的热量使试样的温度呈线性变化.虽然试样的电阻随反应及温度变化而变化,但实验设定的预设升温速度是恒定的,电阻改变的同时设备供给的电流也相应变化,导致I2R不变.当Fe-Cu-Ti-C四元体系温度从最初温度To升至点火温度Tig前,体系能量由电场提供(为I2RΔt).根据假设条件可知:试样吸收的热量=电场产生的焦耳热,即:

CpTi—Ti的热容;CpC—C的热容;CpFe—Fe的热容;CpCu—Cu的热容.

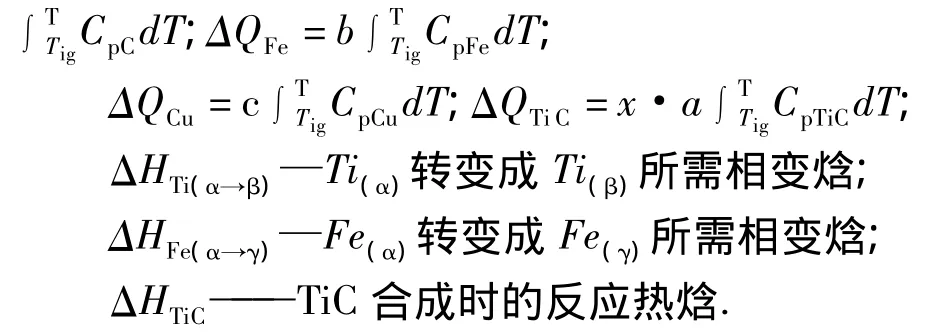

2)合成反应阶段能量守恒方程式的建立

假设某时刻体系的转化率为x,当试样的温度由点火温度Tig升至T(Tig≤T≤Tf)时,体系的能量由两部分组成:电场产生的焦耳热和化学反应放热.由于化学反应放热为xa·ΔHTiC,则体系获得的总能量为I2RΔt+xa·ΔHTiC(Δt为温度升至T所需时间).根据能量守恒定律有:

综合(6)、(7)可知:

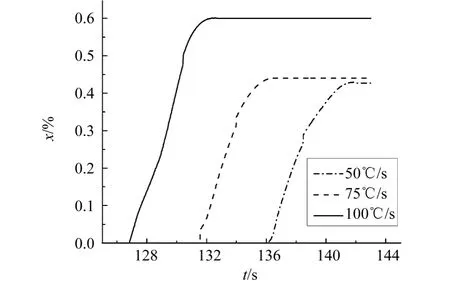

结合反应过程中试样的温度数据及相关合金热力学数据[20]代入式(8)可得到不同预设升温速度下体系的转化率x(图6).

图6 不同预设升温速度下体系的转换率随时间的变化曲线

从图6可以看出:在不同的预设升温速度下,Fe-Cu-Ti-C体系均发生了转化且体系的转化率随着预设升温速度的提高而呈现上升的趋势.特别地,当升温速度为100℃/s时,体系的转化率明显高于另外两者.说明预设升温速度对体系的转化率有较大的影响.由公式(2)、(3)可知随着升温速度的提高,电场强度和热流密度的增大,促进了低温下原子的扩散;又因为Ti(s)+C(s)= TiC(s)反应符合壳—核心模型,即C原子首先扩散到Ti粒子处发生反应,在Ti粒子周围形成一层很薄的固相产物TiC层[14].此时C原子需要穿过TiC层与Ti原子接触,才能使反应更好地进行.随着电场的强度和热流密度增大,电子的迁移率及撞击能力增强,处于激发态的C原子更易被激活,穿越TiC层的C原子数目相应地增加,使反应更易进行.由图6知不同预设升温速度下体系中的TiC转化并不完全,而在合成产物的XRD图中却并未发现单质Ti、C.这可能是因为:尽管假设体系中的I2R不发生变化,但在合成过程中试样的电阻及电流随反应和温度的变化可能不会严格遵守线性比例,从而导致I2R的数值发生偏差;此外Ti粉与C粉的含量仅为15%,如果反应后剩余的Ti粉或C粉含量少于5%时,XRD有可能检测不到Ti与C的存在.

3 结论

1)本实验条件下的Fe-Cu-Ti-C体系为低放热体系,但在电场作用下,体系在不同预设升温速度(50~100℃/s)下均发生了燃烧合成反应,生成了TiC颗粒.

2)随着预设升温速度的提高,体系的点火温度下降(752℃~629.78℃),点火时间相应缩短(136.08s~126.84s).合成产物TiC颗粒逐渐变细,同时试样的相对致密性也相应地增大.

3)基于能量守恒定律对Fe-Cu-Ti-C体系转化率计算的结果显示:在不同的预设升温速度下,Fe-Cu-Ti-C体系均发生了转化且转化率随预设升温速度的提高而呈现上升的趋势.

[1] 白庆同,王秀飞,钟志钢,等.摩擦组元对粉末冶金摩擦材料性能的影响[J].粉末冶金材料科学与工程,2006,11(6):345-348.

[2] 刘伯威,樊 毅,张金生,等.SiO2和SiC对Fe-Cu基烧结摩擦材料性能的影响[J].中国有色金属学报,2001,11(1):110-113.

[3] 姚萍屏,熊 翔,黄伯云,等.铜含量对铁基粉末冶金航空刹车材料磨损性能的影响[J].非金属矿,2001,24(4):52-54.

[4] 樊 毅,张金生,王零森,等.铁含量对铜-铁基摩擦材料性能的影响[J].摩擦学学报,1999,19(3): 204-208.

[5] 邓陈虹,葛启录,范爱琴.粉末冶金金属基复合材料的研究现状及发展趋势[J].粉末冶金工业,2011,21(1):54-59.

[6] 曲在纲,黄月初.粉末冶金摩擦材料[M].北京:冶金工业出版社,2005.

[7] 邹正光.TiC/Fe复合材料的自蔓延高温合成工艺及应用[M].北京:冶金工业出版社,2002.

[8] MUNIR Z A.The effect of external electric fields on the nature and properties of materials synthesized by self-propagating combustion[J].Materials Science and Engineering,2000,287(2):125-137.

[9] MUNIR Z A.Synthesis of TiC,TiC-Cu Composites,and TiC-Cu Functionally Grade Materials by Electrothermal Combustion[J].American Ceramic Society,1998,81(12):3243-3248.

[10] 何 洪,张丁菲,杨 屹,等.电场诱导Fe-Ti-C体系燃烧合成数学模型及机理研究[J].热加工工艺,2010,39(12):25-27.

[11] 计 芳,冯可芹,杨 屹,等.工艺参数对电场诱导Fe-Ti-C系燃烧合成的影响[J].材料工程,2007,(12):52-57.

[12] 冯可芹,杨 屹,沈宝罗,等.电场作用下Fe含量对Fe-Ti-C体系低温燃烧合成的影响[J].稀有金属材料与工程,2004,33(2):161-165.

[13] 冯可芹,白晨光,杨屹.电场诱导Fe-Ti-C体系低温燃烧合成显微组织演变[J].稀有金属材料与程,2007,36(6):1020-1023.

[14] 冯可芹.电场诱导燃烧合成铁基复合材料及机理研究[D].四川大学博士学术论文,2004,10.

[15] 戚正风.固态金属中的扩散与相变[M].北京:机械工业出版社,1998.

[16] POPOV K V,KNYAZIK V A,SHTEINBERG A S.Study of high-temperature reaction of Ti with B by the method of electrothermal explosion[J].COMBUSTION,EXPLOSION,AND SHOCK WAVES,1993,29 (1):77-81.

[17] CHEN W N.Gleeble system and application[M].New York,USA:Gleeble System School,1998:52-54.

[18] KODERA Y H.Effect of pulsed DC current on atomic diffusion of Nb-C diffusion couple[J].Material Science,2008,43:6400-6405.

[19] WEI MING,JEF V G,ZHANG GUO JUN,et al.Effect of heating rate on densification,microstructure and strength of spark plasma sintered ZrB2-based ceramics[J].Scripta Materialia,2010,62:802-805.

[20] 魏庆成.冶金热力学[M].重庆:重庆大学出版社,1996.

Effect of preset heating rate on combustion synthesis of Fe-Cu-Ti-C system under the action of electric field

WEI Shi-feng,FENG Ke-qin,CHEN Hong-sheng,ZHANG Rui,QIN Kang-cai

(School of Manufacturing Science and Engineering,Sichuan University,Chengdu 610065,China)

By using Gleeble-3500D thermal simulatiou equipment,the effect of preheatinq rate on combustion synthesis of Fe-Cu-Ti-C system unden the action of electrie field was investigated.The phase structure and microstructure of products were analysed by the X-ray diffraction(XRD),scanning electron microscope(SEM) and metallographic microscope.The conversion rate of titanium carbide in Fe-Cu-Ti-C system was calculated basing on the law of conservation of energy.The result shows that the ignition temperature of the system is decreased(from 752℃ to 629.78℃)with the preset heating rate improved(from 50℃/s to 100℃/s);The relative density of the products is also enhanced and the size of titanium carbide becomes smaller and the conversion rate of titanium carbide calculated using theoretical method increases with the preset heating rate increasing.

electric field;Fe-Cu-Ti-C system;combustion synthesis;heating rate.

TB331 文献标志码:A 文章编号:1005-0299(2012)01-0068-06

2011-05-20.

教育部留学回国人员科研启动基金项目(20101561-3 -1).

魏仕烽(1985-),男,硕士研究生;

冯可芹(1970-),女,教授,博士生导师.

(编辑 张积宾)