酸团中微量正己烷的离心萃取分离研究

唐 康,郝萌萌,甘仁武,徐 艳,白志山

(华东理工大学承压系统安全科学教育部重点实验室,上海200237)

酸团中微量正己烷的离心萃取分离研究

唐 康,郝萌萌,甘仁武,徐 艳,白志山*

(华东理工大学承压系统安全科学教育部重点实验室,上海200237)

采用离心萃取分离技术,回收己内酰胺水解反应产生的酸性溶液(酸团)中的正己烷;建立工业侧线实验装置,考察了离心萃取机的转速、进料口流量及正己烷含量对分离性能的影响。结果表明:离心萃取分离性能随进料口正己烷含量的增加而增强;进料口流量越大,分离性能越差;设备转速为1 500 r/min时,分离效果最佳;转速为1 500 r/min,进料口流量为0.6 m3/h时,平均分离效率可达40%,分离效果好。

己内酰胺 正己烷 酸团 离心萃取 分离

采用甲苯法生产己内酰胺,正己烷是重要的原料和溶剂[1],己内酰胺生产过程中,水解产生的水解反应液中含有大量的正己烷。水解反应液经三级重力沉降分离后将形成含有正己烷的酸团[2],其正己烷含量为 500 ~1 200 μg/g。因此,需要把酸团中的正己烷分离开来。非均相的分离一般采用静置分层的方法或者聚结分离技术[3]。传统静置分离的方法所需分离时间较长,分离效率低下,且因酸团中的正己烷含量较低、流量大,静置分离的效果不佳。就聚结器来说,虽然其分离精度高,但酸团成分复杂、处理量大且可能夹带固体杂质,在分离过程中易造成聚结器滤芯被堵塞而失效,甚至可能使生产中断。离心萃取是借助离心力实现液-液两相的接触传质和相分离,是集混合与分离于一身的多功能萃取分离设备,具有结构紧凑、处理能力大、运转平稳、功耗低、清洗维护方便等特点[4-7]。作者采用离心萃取分离技术对酸团中的正己烷进行分离,取得了较好效果。

1 实验

1.1 试样

酸团中含有正己烷、己内酰胺、六氢苯甲酸、硫酸等物质,其总流量为0.4 ~0.7 m3/h,正己烷的含量为500~1 200 μg/g,中国石化石家庄炼化分公司己内酰胺事业部提供。

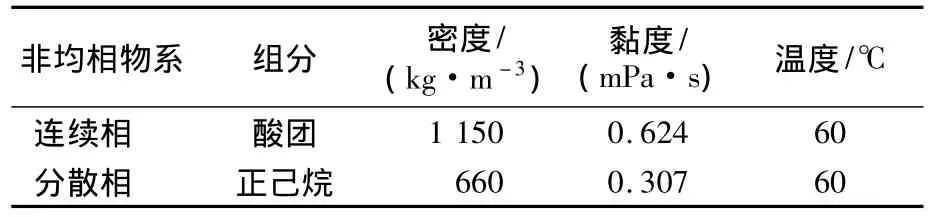

表1 酸团的物理性能参数Tab.1 Physical parameters of acid aqueous solution

1.2 设备及仪器

HE/S350离心萃取机:转鼓直径350 mm,进、出口直径50 mm,转鼓长度500 mm,转鼓转速1 200~2 100 r/min,电机功率 7.5 kW,上海万民机械有限公司制;6SE6400-0BP00-0AA变频器:西门子(中国)有限公司制;vm-6320手持式振动测试仪:广州兰泰仪器有限公司制。

1.3 离心萃取工艺流程

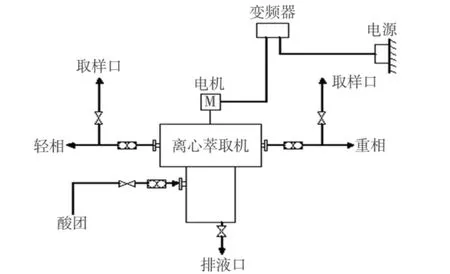

由图1可以知道,酸团进入离心萃取机,然后在高速旋转的内筒作用下分成重相和轻相,分别从设备重相出口和轻相出口流出。进、出口流量和电机转速(ω)可以分别通过阀门和变频器进行调节。

图1 酸团分离流程示意Fig.1 Sketch of acid aqueous solution separation

1.4 分析方法

采用上海精密仪器仪表有限公司Agilent 7890A气相色谱仪,对进、出正丁烷含量进行分析,载气 N2。

离心萃取机的分离效率(E),即正己烷的回收效率由公式(1)得到:

式中:Cin,Cout分别为设备进口和重相出口正己烷的质量浓度。

在工业侧线实验过程中,设备进口的正己烷含量波动频繁。在统计某个进口正己烷含量的E时,通常是从大量的实验数据中筛选出与该值最接近的实验数据,实际筛选条件均在(-12~15)μg/g内。

2 结果与讨论

2.1 离心萃取分离原理

离心萃取机由电机、轴及轴承、内筒、外筒、底部叶片、入口、出口和收集室等部分组成,其外筒固定,内筒可以在电机的驱动下高速旋转,借助离心力加速具有比重差的液-液两相的分离。当密度不同、互不相溶的两相液体分别从两个进料口进入环隙后,依靠高速旋转内筒的带动以及液层间的摩擦,在环隙内实现剧烈而均匀的混合,萃取传质过程因此加快。当高速旋转的混合液向下流动碰到固定叶片后,从内筒底部的混合相口进入内筒。混合液在离心力作用下分相,重相被甩到内筒外缘,聚集到内筒壁外,通过靠近内筒壁的垂直孔道,经重相堰流入重相收集室,从重相出口流出。轻相被挤向转筒内侧,经轻相堰和水平通道流入轻相收集室,从轻相出口流出。

2.2 重相堰板的设置

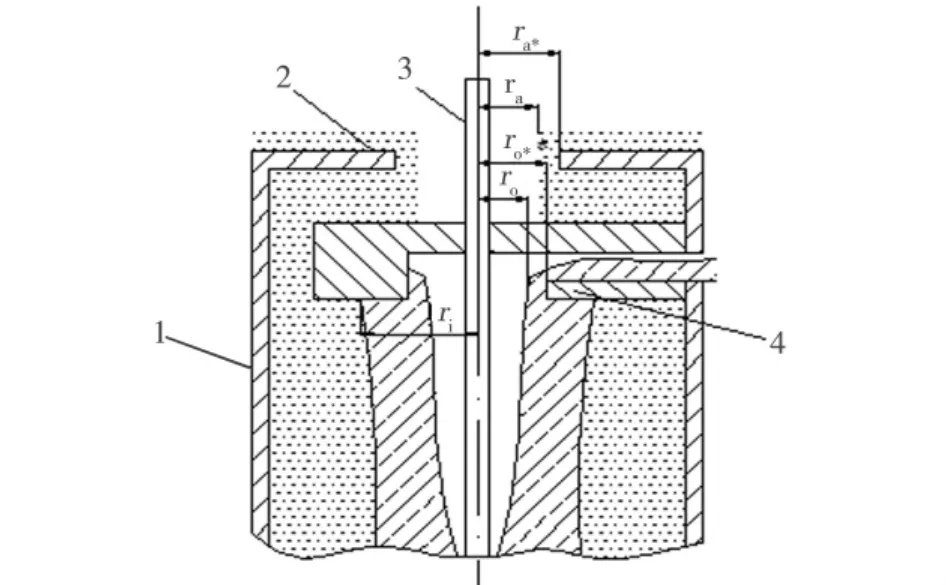

离心萃取机的重相堰板呈环形状,通过调整重相堰半径(内环半径)的大小可以改变两相夹带情况。如图2所示,混合液体进入内筒后,在离心力的作用下将形成一个分界面把轻、重两相分离开来,称这个分界面为相界面,其位置可以用半径(ri)表示。ri会直接影响相夹带情况。若ri增大,则相界面外移,造成重相夹带轻相;反之,则轻相夹带重相。所以,对相夹带情况得到控制实质上是对ri的控制。图2中ro为轻相堰处实际流体的半径,ro*为轻相堰半径,ra为重相堰处实际流体的半径,ra*为重相堰半径。

图2 离心萃取机分离过程Fig.2 Separation process of centrifugal extractor

ri与ω、进口流量(Q)、相比(A/O)(重相与轻相的体积比)、ra*等因素有关。实验研究了ω和Q对分离性能的影响,A/O是由工况下的进口正己烷含量决定的;重相堰对ri的影响最为显著,可以通过调节重相堰来调整相界面的位置,以减小相夹带。但由于实验装置在现场拆装不方便,难以更换重相堰板,所以需对重相堰进行预先设置。

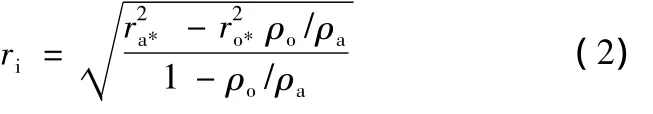

在内筒里旋转时,流体受到离心力场和重力场的共同作用而处于相对静平衡状态,由于离心力远远大于重力,因此可忽略重力,通过流体静力学规律[8]可得出 ra*与 ri的关系,如公式(2)所示:

式中:ρo,ρa为轻、重两相液体的密度。

在离心萃取机中,轻相堰是固定不动的,通常通过调节ra*来实现对ri的控制。由公式(2)可知,当ra*增大时,ri随之增大,反之,则减小。

本实验HE/S350的离心萃取机ro*为99 mm,99 mm < ri<155 mm,ρo/ρa为0.57,则由公式(2)可得:99 mm<ra*<126 mm。

界面半径不仅受ra*影响,也与A/O有很大关系。当A/O增大时,重相流量增加,迫使相界面内移,ri减小,可能导致轻相夹带重相,这时需增大ra*,使ri增大,以减少夹带;反之,当A/O较小时,则需减小ra*。由此可知,A/O通过影响界面半径ri间接地影响ra*的设置。在实际设计过程中,需要考虑A/O对ra*的影响。

针对本例,进口正己烷的含量为500~1 200 μg/g,A/O 为830 ~2 000 μg/g。由于 A/O 远远大于1,ra*应较大,因此,设置ra*为115 mm。

2.3 正己烷含量对E的影响

从图3可以看出,随着进料口正己烷含量的提高,E提高,低的正己烷含量下分离效果较差。这是因为,正己烷在酸团体系中有一定溶解度,进料口正己烷含量越低,说明酸团中含有的非溶解性正己烷越少,从而增加了分离难度。同时也说明,设备在酸团中正己烷含量较高时,具有很好的分离和回收能力,这一特性可以有效解决非正常工况下导致正己烷大量损失的问题。

图3 不同流量的E随正己烷含量的变化Fig.3 Change of E with n-hexane content at different flow rate ω为1 800 r/min。

2.4 E与ω的关系

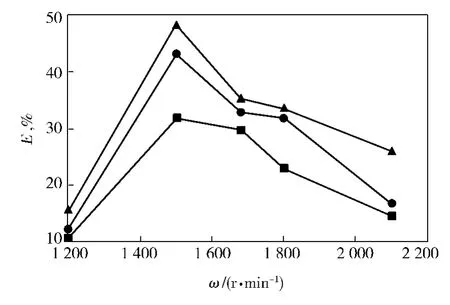

从图4可以看出,随着ω的提高,酸团夹带正己烷越来越少,E增加;当ω为1 500 r/min时,分离效果最好,平均E约为41%;随着ω的再增加,分离性能恶化,效率降低。

图4 不同进口流量的E随ω的变化Fig.4 Change of E with ω at different inlet flow rate正己烷含量 900 μg/g。

ω较低时,离心力小,分离效果差;随着ω的加大,分离能力增强,分离效果较好。但ω增大到一定程度后,在环隙之间将形成复杂的涡流和湍流区域,再增大ω,会造成轻、重相之间的乳化加剧,阻碍聚结分层,给分离造成困难,分离性能反而恶化。离心萃取机ω为1 500~1 800 r/min时,E为19% ~60%,平均E达40%。

2.5 Q对E的影响

从图5可以看出,随着Q的提高,E降低。离心萃取机的分离性能与物料停留时间有重要关系,一般来说,物料停留时间越长,重相向壁面、轻相向中心的迁移时间长,因此分离效果好。在低流量下,流体在设备内的停留时间长,混合流体有充分的时间进行分相,分离效果较好;随着流量的增大,流体在设备内的停留时间变短,流体来不及分离就流出了设备,造成分离性能恶化,分离效果降低。由此可见,Q越小对分离越有利,但为达到工业运行时的处理量要求,最低Q不能小于0.6 m3/h,因此最佳 Q 为 0.6 m3/h。

图5 不同转速下的E随Q的变化Fig.5 Change of E with Q at different rotor speed正丁烷含量 900 μg/g。

2.6 设备振动测试

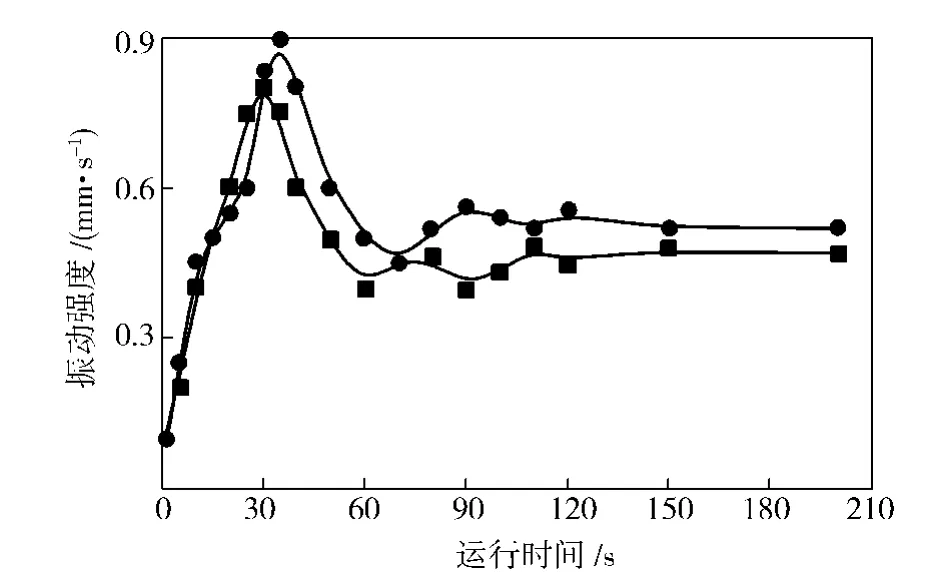

为保证工业运行稳定,实验还测试了设备的振动情况。选取靠近顶部电机的光滑处为测试点。从图6可见,设备在启动后振动逐渐增加,达到一个最大值后振动减小,直至平衡。这是因为,在设备启动过程中,转速由零逐步增加至设定值,振动频率也随之增加,当振动频率增加到设备的固有频率时,设备将发生共振。经过测试,设备在启动30~35 s后,振动达到最大值。由于本实验的物料体系有机物含量少、黏度小,所以设备达到稳定的时间较短,仅需60 s左右。

图6 设备振动情况Fig.6 Equipment vibration

2.7 设备稳定性实验

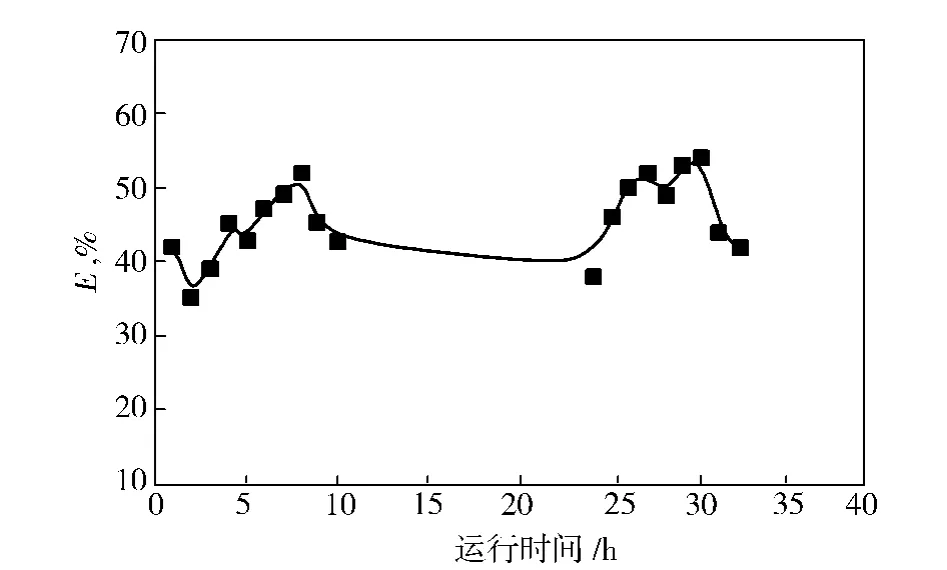

通过以上实验,可以确定最佳ω为1 500~1 800 r/min,Q为0.6 m3/h。为探索设备运行的稳定性,调节ω 为1 500 r/min,Q 为0.6 m3/h,使离心萃取机连续运行48 h,每隔1 h取一次样,测得E见图7。

图7 设备24 h内的运行情况Fig.7 Equipment operation status within 24 hours

设备连续运行过程中,平均E大于40%,温度在50℃以下,设备运行稳定,振动小,无噪音,情况正常。

3 结论

a.离心萃取机的最佳ω为1 500 r/min,进口正己烷含量越高,分离效率越高;分离效率随进口流量的增大而减小,随进口分散相含量的增加而增加。

b.离心萃取机ω为1 500~1 800 r/min,E在19% ~60%,平均E达40%,用于分离酸团中的正己烷完全可行。

[1]张立云.苯/甲苯法低副产硫铵己内酰胺组合工艺的开发[D].湘潭:湘潭大学,2005.

[2]赵晓君,陈淼,高立新,等.液相色谱法分析酸团中己内酰胺的含量[J].河北化工,2007,30(11):72-73.

[3]李洲,费维扬,杨基础,等.液液萃取过程和设备[M].下册.北京:原子能出版社,1985:21-35.

[4]叶春林.圆筒式离心萃取器[M].北京:原子能出版社,1982:25-30.

[5]张德友,卓培忠,李传祥,等.新型离心萃取机的开发及其应用前景[J].过滤与分离,2008,18(3):39-42.

[6]Srank J,Melichar F,Filyanin A T,et al.Preparation of 90YCl3 radiopharmaceutical precursor for nuclear medicine using technology of centrifugal extractors[J].Appl Radiat Isotopes,2010,68(12):2163-2168.

[7]Kadam B D,Joshi J B.Hydrodynamic and mass transfer characteristics of annular centrifugal extrators[J].Chem Eng Res Des,2008,86(3):233 -244.

[8]柯葵,朱立明.流体动力学与流体机械[M].上海:同济大学出版社,2009:29-33.

Separation of trace n-hexane from acid aqueous solution by centrifugal extraction

Tang Kang,Hao Mengmeng,Gan Renwu,Xu Yan,Bai Zhishan

(The Key Laboratory of Safety Science of Pressurized System,East China University of Science and Technology,Shanghai 200237)

Centrifugal extraction technique was used to recover trace n-hexane from acid aqueous solution generated by caprolactam hydrolysis reaction.An industrial side track tester was established.The effects of rotary speed,inlet flow rate and n-hexane content of centrifugal extractor on separation performance were investigated.The results showed that the separation performance of centrifugal extraction was improved with the increase of inlet n-hexane content,but was depressed with the increase of inlet flow rate;and the separation performance was optimized at the rotational speed of 1 500 r/min.The average separation efficiency reached 40%and the separation efficiency was fairly good as the rotational rate was 1 500 r/min and the flow rate was 0.6 m3/h.

caprolactam;n-hexane;acid aqueous solution;centrifugal extraction;separation

TQ221.1+6

A

1001-0041(2012)03-0014-04

2011-09-13;修改稿收到日期:2012-03-12。

唐康(1986—),男,硕士研究生,研究方向为化工过程机械。E-mail:tangkang111@126.com。

上海市科学技术委员会项目(10QA1401700、10dz1201300)。

* 通讯联系人。E-mail:fbaizs@yahoo.com.cn。