唐钢22螺两线切分工艺设计与实践

供稿|崔耀辉,李艳平,牛良朋,祖超,葛亚东/CUI Yao-hui, LI Yan-ping, NIU Liang-peng, ZHU Chao, GE Ya-dong

唐钢22螺两线切分工艺设计与实践

Two-Wire Segmentation Process Design and Practice of 22 Spiral Tang Steel

供稿|崔耀辉1,李艳平2,牛良朋1,祖超1,葛亚东1/CUI Yao-hui1, LI Yan-ping2, NIU Liang-peng1, ZHU Chao1, GE Ya-dong1

内 容 导 读

存在的问题

唐山钢铁公司第二钢轧厂二棒生产线为国产全连轧生产线,设计年产棒材60万t。2003年投产当年产量达到63.8万t,2004年产量达到90.2万t,2005年达到了年产100万t的能力。

二棒投产之初主要生产16、18、20三个两切分品种和22、25两个单线品种五个规格的螺纹钢。其中16螺两切分和22螺单线两个品种是该生产线成品截面积最小的品种。自2007年将16螺改为三切分工艺后,由于孔型系统的限制,16螺三切分只能在一棒生产线生产,22螺品种成为该生产线成品截面积最小的品种,如果按照设计成品速度14.2 m/s生产,小时产量只能达到140 t/h,成品出口速度由原设计的14.2 m/s提到16 m/s,小时产量可达到155 t/h。但是,22螺成品速度在提到16 m/s后,由于受到3#剪至冷床入口处裙板分钢距离短的限制,裙板容易发生倍尺钢乱钢现象,在现有设备不进行大规模改造的情况下,已经不能再依靠提高成品速度增加小时产量。由于二棒采取和5#连铸机刚性连接的生产方式,而5#机在正常情况下产量可达到170 t/h,显然二棒在生产22螺单线品种时期的生产能力与5#机连铸机的产能极为不匹配,五号连铸机所生产的钢坯不能完全消化掉,造成巨大的资源浪费。为解决以上制约22螺生产的难点问题,技术人员在考虑各种因素的基础上研究了22螺两线切分生产工艺。

22 螺两线切分设计思路

★在保持中轧机孔型系统共用的情况下,重新计算出中轧机各架钢料尺寸和相应的辊缝值。

★设计精轧机双切分孔型系统。

★根据新的孔型和钢料尺寸设计定做了新的中轧机扭转导卫、12#~15#精轧机进、出口导卫。

★根据生产需要重新优化轧机各架次的钢料尺寸及相应的辊缝值, 换辊换槽工艺优化。

★对轧机导卫油气管的完善:针对轧钢车间特定的生产环境,完善导卫油气管,防止堵塞。

★轧辊浇槽水管的改造,增加轧槽冷却效果,提高轧辊使用寿命。

★优化2#扭转导卫。

★改造及优化粗中轧机扭转导卫。

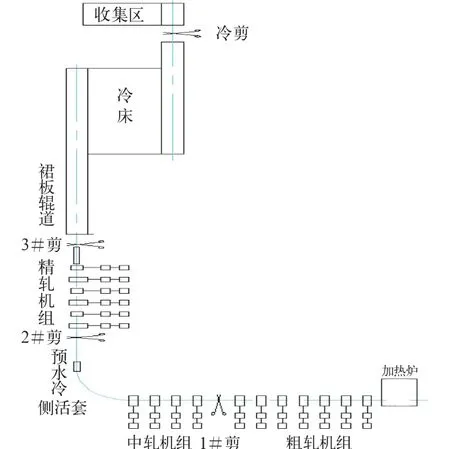

设备状况及工艺布置

二棒生产线主要装备:坯料为165 mm方坯,长11.8 m,质量2.47t。步进式加热炉,加热能力150 t/h,燃料为煤气。粗轧 机 为 φ700 mm×3+φ600 mm×4,水平布置的闭口轧机。中轧机为φ500 mm×4,水平布置的闭口轧机。精轧机为φ430 mm×2+φ365 mm×4平立交替布置,其中15#轧机和17#轧机为平立可转换轧机,最高速度16 m/s。1#剪为起停式曲柄剪,用于切头、切尾和事故碎断。2#剪为起停式飞剪,用于切头和事故碎断。倍尺剪为起停式单刃飞剪。精整区有液压驱动升降裙板、步进齿条式冷床等设备。二棒生产线工艺布置如图所示。

二棒生产线工艺布置简图

设计与创新

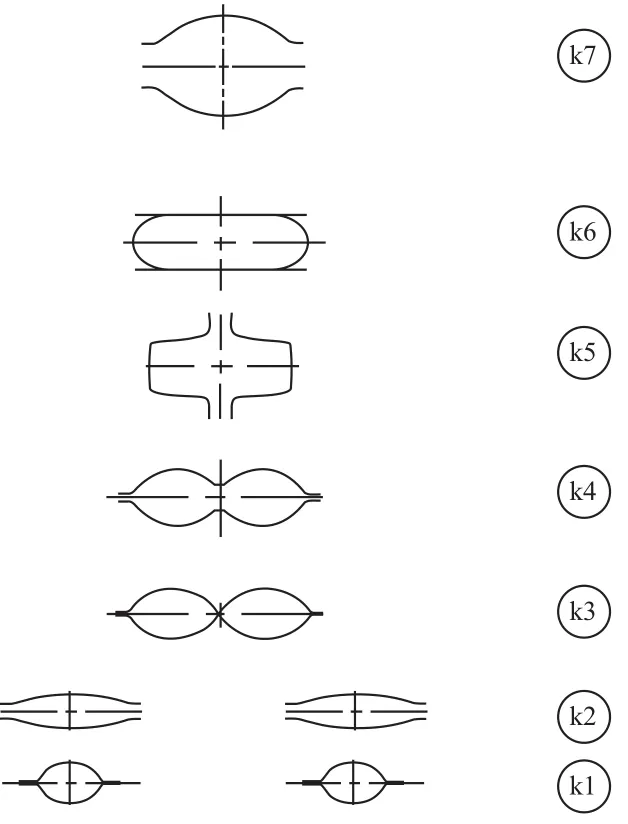

孔型设计

两线切分轧制技术的关键点在于切分道次的孔型和切分导卫的配合,也是本设计最核心的部分。为了达到切分道次满足轧件切分的要求,还需要在切分以前的道次形成合理的预切分轧件。

由于二棒生产线工艺布置独特性以及22螺两线切分对设备能力提出的更高要求,需要解决以下问题: 11架轧机与12架轧机为90°围盘设计,距离长,温降大,轧件冲对设备的击大;K1、K2由于22螺两线切分接触面积大,轧制力大幅度增加,孔型设计不合理会造成设备扭矩、电流大幅度提高。

22螺二线切分孔型系统示意图

最终采用的孔型系统如图所示。此孔型系统创新点为:充分利用尾盘长、90°转弯特点,实现立园轧件水平咬入K6孔,既满足了宽展要求,又大幅度降低冲击负荷,一举两得;优化K2孔孔型,在充分满足纵肋尺寸要求的基础上,减低了K1、K2两架电机负荷,满足生产需要。

导卫设计与优化

导卫设计主要分为切分导卫、滚动导卫、滑动导卫、K1和K2架次导卫设计;导卫优化主要包括2架、4架、6架、8架、10架扭转导卫的优化以及导卫零部件的优化。

切分导卫设计

为了现场使用方便,使其产生通用性,减少更换时间,对切分导卫主体型式不做变化,对重要部位进行重新设计,使其适应新品种的生产要求。主要设计部位有:切分轮、切分嘴子、切分盒。经过反复摸索实践,将切分轮的角度设定在90°,切分轮的角度合适,钢料形状、尺寸正确,同时避免了切分轮“吃掉”钢料的现象发生,以便保证K2孔充满,成品质量调整容易。

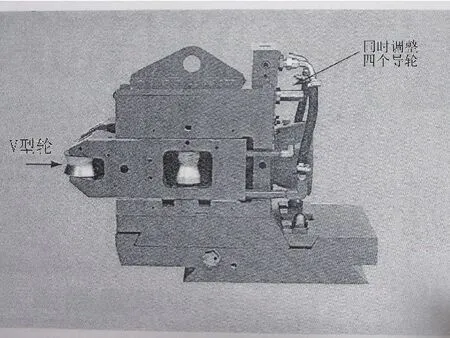

滚动导卫设计

4D5E导卫改造后形状

RE75导卫改进后的示意图

考虑22螺两线切分14#、15#、16#、17#钢料的尺寸大小,根据双排4D5E、RE75导卫的特点,将其引入22螺切分,经过几次的摸索实践,取得了实效,具体设计见图示。

所使用的4D5E双排轮导卫不是通用的4D5E导卫,是4D5E和4D4E导卫的综合完善, 其结构和大小,很适合大规格品种的预切分和切分入口使用,原09系列和4D4E双排导卫最大只能应用于20螺以下品种生产。改进后的4D5E双排导卫的导轮等易损件与4D4E导卫通用,在很大程度上节约了成本及备件储备量。

改进后的RE75导卫导轮直径大、采用涡轮蜗杆偏心调整,从而对钢料夹持非常稳定。同时又给RE75导卫加装耐磨滑块,成功的解决了导轮距轧辊远的矛盾,保证钢料平稳进入轧槽。

K1架入口导卫优化改造

二棒22螺17#入口导卫原使用0930导卫,使用过程中频繁的出现烧导卫现象,造成堆钢事故及成品废钢增加。吨位为200~300 t,每班需要更换3~4次。每次更换需要拆卸导卫油气管,调整轧线顺线,需要15 min左右。经分析发现,0930导卫导板比较单薄仅为8.68 mm,在使用过程中钢料稍有变化或者导卫不顺线将会将导板掰断,而0940导卫导板壁厚为13.16 mm。所以0940导卫比0930导卫导板耐磨、坚固、使用周期长。在使用0910导卫以后经试验跟踪,下线的导卫均为到轧制吨位正常更换,未发现烧导卫及倒钢造成成批废钢现象。轧制吨位可达500~600 t,是0930导卫寿命的2~3倍。

扭转导卫的优化

由于22螺双线切分工艺改进以后粗中轧机钢料的改动,使得粗中轧机频繁发生断导板、导卫叶片掰耳朵的现象。研究发现,2#、4#、6#出口钢料扭转角度值偏小,扭转角度最大只能达到70°~ 80°,不能顺利地将出口钢料扭转90°。2#出口钢料为220×93的扁料,由于扭转不到位会对3#入口导板侧壁损坏巨大,造成3#导板断裂,同时造成4#钢料不规则,导致5#入口导辊,叶片承受的轴向力过大,造成5#叶片掰耳朵,最终导致堆钢。经统计在22螺双线切分试运行的前两个月份每架次消耗导板达10副以上。

基于以上问题我们对二棒扭转导卫扭转辊角度进行了优化改造,将2#扭转辊由原来的46.4°改为40°;将4#、6#扭转辊由原来的42°改为44°;同时也将8架、10架扭转辊角度进行了相应的改造。并将5#叶片外形进行了改动,将其叶片耳朵位置进行了加固。改造后,扭转效果得到了明显改善。经过两个月的观察,3#导板断裂,5#叶片掰耳朵以及堆钢事故明显减少。

工艺改进后效益

产量提高

根据22螺单线生产和双切分后2010年和2011年平均班产对比,可以看出22螺改为双线切分轧制后,平均班产量比原单线提高171 t。

作业率提高

22螺双线切分工艺改进后,成品轧制速度降低,裙板事故减少,作业率提高。由于22螺改为双线切分轧制后,成品速度使用9 m/s,使裙板辊道的参调整范围加大,倍尺钢在裙板辊道内运行平稳,基本杜绝了倍尺钢在裙板辊道内乱钢、堆钢的事故发生。

产能匹配

二棒与5#连铸机产能匹配,减少了钢坯再加热环节,煤气消耗降低带来经济效益。采用22螺双线生产工艺后,5#连铸机与二棒生产线生产能力不匹配的问题得到了彻底解决,5#连铸机所生产钢坯将采用直供方式为二棒生产线生产消化。

设备维护效益

使用两线切分工艺后,大幅度降低了终轧速度,大幅度降低了裙板事故,尤其是对后部精整液压系统、裙板动作精确度等系统都减轻了设备维护压力,保证了设备长周期运转。

针对唐钢连轧棒材生产线22螺生产中存在产量低、裙板事故高、与连铸机能力不匹配等问题,尤其是针对国产化全水平轧机独特的工艺布置,进行两线切分设计、改造,先后对孔型系统、切分导卫、成品导卫等重新设计与优化, 取得理想的生产效益和设备管理效益。

1河北钢铁集团唐山钢铁公司第二钢轧厂,河北 唐山 063000;2河北钢铁集团唐钢技术中心,河北 唐山 063000

★围盘改造,通过改造彻底解决2#剪切头堆钢问题。

崔耀辉(1971—),1994年毕业于重庆大学金属压力加工专业,现为唐钢轧钢专家,先后设计、开发了唐钢两线、三线、四线切分技术。