对200万t/a柴油加氢改质装置等工程设备制造质量延伸监督检查

罗红斌 蔡国雄

石油化工工程质量监督总站 广东广州 510726

对200万t/a柴油加氢改质装置等工程设备制造质量延伸监督检查

罗红斌 蔡国雄

石油化工工程质量监督总站 广东广州 510726

针对近年发现设备制造质量下滑的情况,为从源头上确保到货设备质量,在设备制造过程中采取到厂进行质量监督延伸检查的方式、方法。

设备制造质量 质量延伸监督 检查

由于近年来我分公司工程建设中屡次发现制造厂家生产的压力容器存在一些质量问题,从而影响了安装工程质量,如在140万t/a延迟焦化装置中对到货的分馏塔检查时,发现塔内件多处角焊缝未焊接完毕、试压检查时出现接管角焊缝泄漏的问题,在催化裂化装置节能降耗及气分改造项目中对到场的设备进行水压试验时发现1台塔、2台容器接管角焊缝和1台容器母材出现泄漏,对这些设备经刨开焊缝检查发现,角焊缝均存在较严重的未焊透质量隐患。建设过程中的设备制造质量检查,长期以来主要注重到货后的设备开箱检查,一旦发现质量问题在现场往往较难处理,同时也给工程进度带来严重影响,为避免此类问题的重复发生,受广州石化委托,石油化工工程质量监督总站广州石化分站组织专业人员深入设备制造厂家,对广州石化柴油质量升级改造工程200万t/a柴油加氢改质装置、加氢(二)B装置等工程主要设备的制造质量进行了质量监督延伸抽查,在集团公司内率先将工程质量监督延伸至设备制造环节,真正实现从源头控制,严把设备制造质量关。

1 认真编写200万t/a柴油加氢改质装置、加氢(二)B装置等工程设备制造到厂抽查计划

200 万t/a柴油加氢改质装置等工程中主要压力容器有70台(反应器、塔器、换热器、容器),制造厂家有多个,其中200万t/a柴油加氢改质装置工程中重要设备有13台,分别为:加氢反应器R-9101、循环氢脱硫塔T-9101、脱硫化氢汽提塔T-9201、产品分馏塔T-9202、低分气脱硫塔T-9203、反应流出物/热混合进料换热器E-9101、反应流出物蒸汽发生器E-9102、热高分气/冷混合进料换热器E-9103、热高压分离器V-9102、冷高压分离器V-9103、热低压分离器V-9104、循环氢压缩机入口分液V-9107、气封气分液罐V-9112;加氢(二)B装置中重要设备有4台,分别为:精制反应器R202、换热器E203/4、5、循环氢脱硫塔T203。

为抽查本工程中的压力容器制造质量,广州石化分站制定以下对厂家压力容器制造质量的巡检抽查计划。

1.1 计划检查单位

根据各厂家的制造情况和保证有针对性抽查,计划检查以下几个单位:

(1)甲公司(压力容器制造厂家,国企);

(2)乙公司(压力容器制造厂家,中石化下属企业);

(3)丙公司(压力容器制造厂家,国企改制单位);

(4)丁公司(设备监造单位,私企)。

1.2 检查要求

1.2.1 检查制造厂质量保证体系情况

质量保证体系机构是否健全,设置人员能否满足生产要求,是否能按质量保证手册要求进行正常运转。

1.2.2 检查各台压力容器制造工艺(方案)

编制的工艺方案(包括组装工艺和焊接)是否符合要求可操作,有无不符合图纸或规范要求,有无符合要求的焊接工艺评定,排版图布置是否合理,是否有对各工序的控制检查要求。

1.2.3 检查制造厂对入库材料的管理

是否采购了符合图纸要求的材料,是否按图纸、容规要求对入库材料进行必要的检查,对材料的标记移值执行情况等有关记录。

1.2.4检查厂家组装和焊接工艺卡执行情况

检查工艺卡中对每道工序的检查情况和签字确认情况。

1.2.5 检查各部门(理化、无损检测和热处理等)工作情况

是否持证上岗,对检查报告的管理,设备能力,抽查射线探伤底片等。

1.2.6 对监造单位的检查

监造人员是否持证上岗,是否编制了监造计划,监造计划的可操作性和合理性,停检点设置是否符合要求,对停检点和巡检点的执行情况、监造日记情况,对发现问题的处置情况,对无损检测的控制情况,是否有审片等。

1.2.7 现场检查

抽查焊工持证上岗情况,对制造下料、组对,开孔接管开坡口组对等工艺执行情况进行检查,进行实体外观、部分安装尺寸测量检查,对无损检测RT底片进行抽查、设备主要焊缝的焊接质量进行超声波检测抽查等。

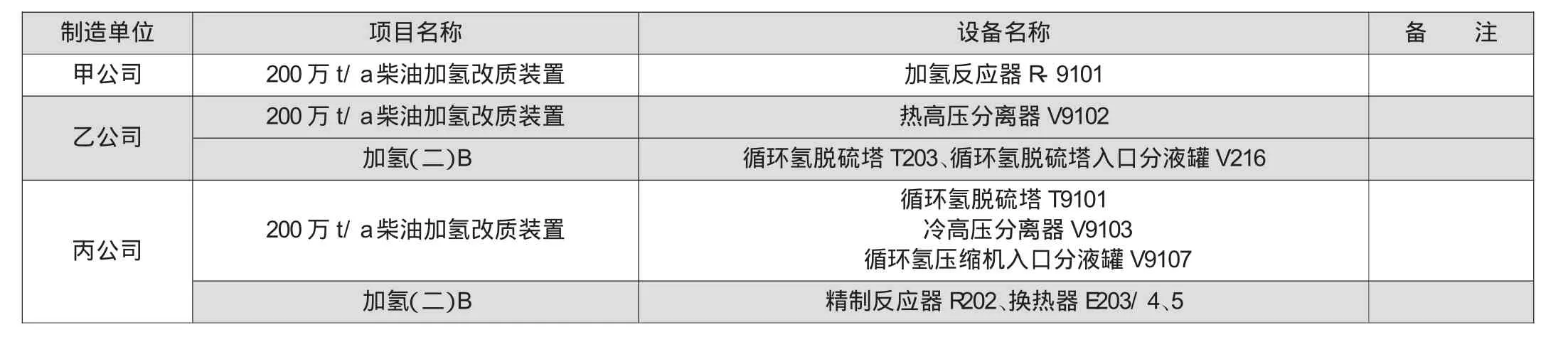

2 所检查设备

由于受时间限制,本次只对200万t/a柴油加氢改质装置、加氢(二)B装置的10台设备进行了检查,具体设备(如表1)所示。

表1 200万t/a柴油加氢改质装置、加氢(二)B装置的10台检查设备

3 检查形式和过程

本次检查,采取了检查前一天才通知被检单位的飞行检查形式,被检单位是在没有准备的情况下接受检查的。主要检查了制造厂质量保证体系情况、抽查了压力容器入库材料管理、制造工艺(方案)、组装和焊接工艺卡执行情况,审查了部分理化、无损检测和热处理记录或报告,也对监造单位的监造大纲、监造日志、监造周报及其执行情况进行了检查,对设备实体进行了外观检查、部分安装尺寸(包括筒体厚度和堆焊层厚度)测量,对设备的主要焊缝的焊接质量进行了超声波检测抽查。

4 检查情况概述

(1)三家制造厂的资质及大部分有关人员的执业任职资格等静态质量行为符合有关法律法规规定。

(2)三家制造厂的质量保证体系运转正常,相关质量管理制度的建立较完整。

(3)所抽查的实体质量基本处于受控状态,没有发现重大的难以处理的质量问题,重要和关键部位的整体质量控制良好。

(4)从抽查的情况看,技术、管理及制造资料的形成、收集、整理基本符合要求,但也存在部分过程检验记录不齐全、填写不规范、不准确甚至不真实现象。

(5)设备的焊接质量控制得较好,但丙公司、乙公司的超声波检测工作质量稍差,存在个别超标缺陷漏检的现象。

(6)监造单位除个别停检点监督不到位和记录不全外,监造工作基本到位。

(7)从检查情况比较看,甲公司的制造过程管理及实体质量较好,丙公司和乙公司稍差。

5 检查发现的质量问题

本次检查共查出质量问题74项,其中甲公司15项,丙公司29项,乙公司23项,丁公司7项。

5.1 质量行为方面

质量行为方面的问题 46项,主要问题归纳如下:

(1)无损检测工艺文件编制不完善。甲公司、丙公司均未按JB/T4730-2005标准要求编制无损检测工艺卡,不能指导无损检测实际操作。

(2)过程检验记录未进行有效的确认。甲公司、丙公司射线检测评片记录无审核人员签字;甲公司的产品焊接记录、坡口检查记录均无检验人员签字确认,焊缝组对、外观检查、开孔接管画线检查均没有做记录;乙公司V9102热高压分离器未做磁粉检测记录、部分工序验收停检点未经确认就进入下一工序。

(3)检测配套设备性能差,影响检测结果的准确性和真实性。如:丙公司的射线底片自动冲洗设备故障,导致大量底片存在严重影响评定的划伤缺陷;超声波仪器存在故障,导致仪器性能不稳定,影响超声检测结果的准确性,造成了超标缺陷的漏检。

(4)部分制造工艺不正确或不完善。如甲公司、乙公司的热处理方案中,封头热成型试板未按图纸要求随产品进行热处理;丙公司制造的加氢(二)B装置精制反应器,用厚度为25mm的板做堆焊焊接工艺评定,并编制筒体堆焊焊接工艺不符合图纸要求的“焊接工艺评定试板厚度应不小于母材厚度的1/2或50mm二者的较小值”的板厚要求,铁素体测量点数不符合图纸要求(如图纸要求对所有开口接管内表面均测两处,每处测6个读数,但实际每处只测了3个读数)。

(5)存在部分焊接工艺错误或无证焊接情况。如乙公司编制的单面焊双面成型焊接工艺中选择了带垫板焊接的焊工是错误的,应选择不带垫板焊接的焊工;部分焊工没有取得筒体对接焊接资格却从事筒体环缝对接焊接(如H 153的焊工没有取得Ⅱ类钢的手工电弧焊焊接资格),属于无证作业,这些问题均不符合国质检锅[2002]109号《锅炉压力容器压力管道焊工考试与管理规则》要求。

(6)部分原材料缺做检查,如加氢(二)B精制反应器锻件材质书中缺少锻件的回火脆化倾向性评定试验报告,不符合图纸中“对锻件进行力学性能试验、回火脆化倾向性评定试验”的要求。

(7)监造人员编制的监造细则均没按要求经过监造单位审核、审批,监造人员未对制造厂进行监造细则交底,丙公司监造人员存在对所设停检点监督不到位或监造日记记录不全的现象。

5.2 实体质量方面

实体质量方面的问题 10项,主要的问题归纳如下:

(1)甲公司制造的R-9101加氢反应器,部分法兰硬度值为160HB,不符合图纸要求的法兰硬度HB≥180,但未进行处理。

(2)甲公司制造的R-9101加氢反应器,存在局部堆焊层厚度不符合图纸要求。图纸要求过渡层TP.309L+复层TP.347堆焊层总厚度≥6.5mm,但超声波测厚抽查发现部分筒体处总厚度为191~192mm,基层(钢板)厚度为186mm以上,说明部分堆焊层厚度低于6.5mm。

(3)射线底片审查发现,丙公司制造的R202反应器筒体焊缝A 4-7底片存在30mm长的线性超标缺陷漏评,缺陷必须返修处理。

(4)丙公司制造的加氢(二)B精制反应器循环氢脱硫塔B2环焊缝的焊缝余高达5mm(规范GB150-1998中要求0~3mm)、筒体内外存在多处电弧坑及母材凹坑、个别平台预焊垫板透气孔方向相反、部分降液板连接板安装尺寸(螺孔距)误差较大(已超出规范要求的±3mm)。

(5)焊缝超声波检测抽查,发现乙公司制造的V216循环氢脱硫塔分液罐J20A 1接管焊缝存在一处严重超标缺陷漏检,缺陷必须返修处理。

5.3 记录资料方面

记录资料方面的问题18项:

记录资料方面的问题主要是工艺文件、检测记录签字不规范或无人签字、个别记录的信息不全、个别数据填写错误等。

以上是本次设备制造质量延伸监督抽查查出的主要问题,广州石化分站已把所有问题以书面形式告知相关制造单位,要求各制造单位限期整改,并书面回复。

6 问题整改情况

甲公司、丙公司和乙公司均已对所查出的问题进行了整改并回复。但对设备内件未按设备内件图纸技术要求进行预组装的问题,三个制造厂均表示:虽然图纸技术要求中明确规定“所有内构件均应在制造厂预组装,每种规格至少组装一套”,但该要求是设备内件图纸的技术要求,设备制造厂没有此图纸,而且广州石化与设备制造厂签订的设备制造合同中也无预组装要求。本次检查发现此问题时,设备内的焊接件已全部完成,设备交货期限也即将到期,所以无法再进行内件预组装。

设备和设备内件是由不同的厂家制作的,而且两者的制作都不可避免地存在偏差。为避免因设备制造偏差、设备内件制作偏差共同导致产品到达现场后出现设备内件无法安装的问题,建议在以后工程的设备制造合同中明确提出设备内件预组装的要求。

7 检查效果总结

本次设备制造质量检查是广州石化开展的首次工程质量监督延伸抽查。

通过这次检查,及时查出了上述两个项目的主要设备在制造过程中存在的一些质量问题。

通过这次检查,向设备制造厂传递了广州石化不仅重视设备出厂前的质量验收,同样也重视设备制造过程的质量监督的信息。

通过这次检查,强化了设备制造厂的质量意识,有效地促进了设备制造厂质量保证体系的进一步完善。

通过这次检查,我们积累了设备制造质量监督检查的经验,为今后更好地开展设备制造质量延伸监督打下了基础,真正做到从源头把好设备制造质量关。

这10台设备在进场检验、安装、开车使用过程中至今未出现严重制造质量问题,设备制造质量得到有效控制。

1 杨承先等,机械装备生产过程质量控制理论与技术[M]国防工业出版社,2007。

2 程国平,质量管理学[M]武汉理工大学出版社,2004。

TE687

B

1672-9323(2012)05-0049-03

2012-08-25)