液压滑模技术在狮子坪水电站交通斜洞施工中的应用

彭开胜,肖海涛

(1.四川华电木里河水电开发有限公司,四川 西昌 615000;2.中国水利水电第七工程局,四川 成都 611730)

1 前 言

滑模施工是水利水电工程中一项高效、经济的混凝土施工工艺,具有施工速度快、质量高、成本低等优点。采用滑模技术施工可以成倍地提高混凝土浇筑速度,特别适用于工期紧张的混凝土工程施工。与铁路、桥梁、房建等工程所用的滑模技术相比,水利水电工程滑模施工具有结构复杂、精度高、浇筑量大等特点。以下结合工程实际,根据液压滑模施工的工作原理,对液压滑模技术在狮子坪水电站交通斜洞施工中的应用进行了总结。

2 工程概况

狮子坪水电站位于四川省阿坝藏族羌族自治州理县境内岷江右岸一级支流杂谷脑河上,为杂谷脑河梯级水电开发的龙头水库电站,电站装机3台,单机容量65MW,总装机容量195MW,保证出力59.90MW,多年平均发电量8.76亿kW·h。水库总库容1.33亿m3,调节库容1.19亿m3,为年调节水库。电站设计水头390.00m,引用流量57.00m3/s。

狮子坪水电站主要由拦河坝、泄洪洞、导流(放空)洞、引水隧洞、调压井、压力管道和地下厂房等建筑物组成。拦河坝为碎石土心墙堆石坝,坝顶高程2 544.00m,坝顶宽12.00m,坝顶长309.40m,最大高度136.00m。上游坝坡1∶2.0,在高程2 475.00m处设5.0m宽马道,2 435.00m高程以下坝体与上游围堰结合;下游坝坡1∶1.8,在高程2 500.00m、2 460.00m处各设5.0m宽马道,坝脚与下游围堰结合。坝基采用1道厚1.20m的混凝土防渗墙全封闭防渗,防渗墙底嵌入基岩0.8~1.0m,墙顶设观测、检修、灌浆廊道并与两岸帷幕灌浆平洞相连,在心墙基底的覆盖层中进行深15m的固结灌浆。在大坝两岸边坡的2 544.00m、2 475.00m、2 410.50m高程处各设3条灌浆平硐进行帷幕灌浆防渗处理。

狮子坪水电站交通斜洞是连接左、右岸2 544.00m、2 475.00m、2 410.50m高程三层灌浆平洞的人行通道,左、右岸各布置两条。交通斜洞洞轴线为坝0+010.00,倾角为45°,设计开挖断面为城门洞形4.0m×4.8m(宽×高),混凝土浇筑后断面为3.0m×3.8m(宽×高),底板上设有梯步,梯步尺寸为25cm×25cm(宽×高)。左、右岸交通斜洞总斜长377.6m。

左、右岸灌浆平洞混凝土衬砌已全部施工完毕。按原来的承重排架、组合钢模施工方案施工无法满足2008年蓄水的工期要求,交通斜洞混凝土施工工期非常紧。由于滑模施工方案具有方便、快捷、混凝土衬砌能够连续施工的特点,能够有效地缩短工期、提高工效,因此将交通斜洞边墙顶拱的混凝土浇筑方案修改为滑模施工,底板和梯步按原施工方案进行施工。

3 滑模设计

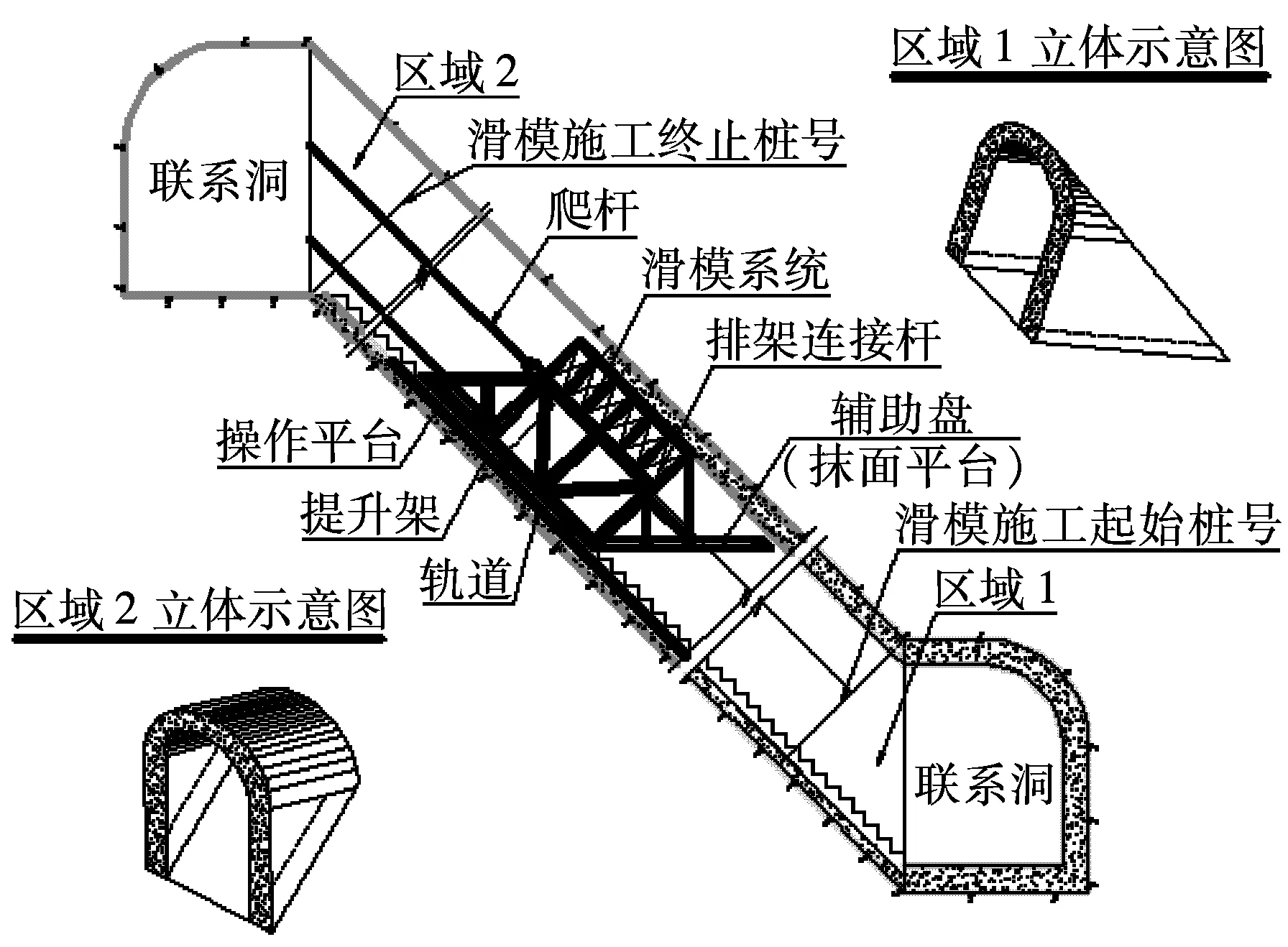

交通洞边墙及顶拱衬砌采取液压外爬式滑升模板,整个滑模体设计采用钢结构。结构主要由定型钢模板、桁架框、提升架、辅助盘、支撑杆(俗称爬杆)、液压系统、轨道、施工平台构成。具体结构如图1所示,图中区域1和区域2采用承重排架、组合钢模施工方案进行施工。

图1 交通斜洞滑模施工示意

3.1 模 板

交通斜洞边墙及顶拱圆弧模板采用整体定型钢模,厚5mm、长3.5m,在弧形定型钢模内侧中间加焊50×5角钢加劲肋。边墙、顶拱定型钢模与桁架框的连接全部采用用M10螺栓连接。模体设计成上口稍大、下口稍小的锥体,模体锥度为0.7%。

3.2 滑模框架

滑模框架是滑模体的骨架,其主要作用是支撑、挂装模板,以及形成模体平台,滑模框架尺寸为长3.5m、宽2.99m。

滑模框架底部采用桁架式结构,要求具有足够的刚度和强度。通过计算底部桁架采用12.6号槽钢焊接而成,各节点设节点板,采用角焊缝焊接,焊脚尺寸为5mm,每榀桁架之间采用M20螺栓连接。上部采用圆弧形排架,圆弧形排架采用φ48钢管加工、焊接而成,各节点采用角焊缝焊接,焊脚尺寸为5mm,每榀排架之间用φ25螺纹钢连接成一个整体。排架与底部桁架框用M20螺栓连接成整体。在桁架底部安装四个行走轮,沿着铺设在排水沟底板上的轨道自下而上行走。

3.3 提升架

提升架用来安装千斤顶并提吊滑模体滑升,采用外爬式,用单[12.6号槽钢和厚15mm钢板焊制。

3.4 抹面平台

抹面平台是专门为养护、修面、处理等工作设计的施工操作平台。框架采用12.6号槽钢,各节点设节点板,采用角焊缝焊接,焊脚尺寸为5mm,用φ48钢管与桁架框连接,框架上铺3cm厚木板,辅助盘距交通斜洞的混凝土设计边线100mm。

3.5 操作平台

操作平台是专门为混凝土浇筑而设计的施工操作平台。框架采用12.6号槽钢,各节点设节点板,采用角焊缝焊接,焊脚尺寸为5mm,框架上铺3cm厚木板。

3.6 支撑杆

按照SL 32-92《水工建筑物滑动模板施工技术规范》中B1公式计算,选择四根φ48×3.5无缝钢管作支撑杆,其承载能力及稳定性均符合要求。在交通洞上部的联系洞内上下游侧各埋两根I18工字钢作为吊点,支撑杆轴线必须与下部对应千斤顶轴线平行。在交通斜洞两侧岩壁上每隔5m设两根锚杆用来固定、支承支撑杆。模体滑升后将模体下方的支撑杆拆除。

3.7 液压系统

选用HY-100型千斤顶,设计承载能力为10t,计算承载能力为5t,爬升行程为300mm;液压控制台为HY-36S型自动调平液压控制台。高压油管:主管选用φ16mm,支管选用φ8mm,利用直管接头和多通接头与控制台和千斤顶分组相连,构成液压系统。液压系统安装在模体框内。

4 滑模施工

4.1 滑模施工工艺

滑模施工的特点是:钢筋绑扎、混凝土浇筑、滑模滑升、修面养护等工作平行交叉作业,连续进行。要求各工种相互配合,相互适应。

(1)滑模施工工艺流程为:钢筋绑扎→混凝土浇筑→平仓、振捣→滑模提升→钢筋绑扎。

(2)混凝土浇筑:由搅拌站供料,混凝土搅拌汽车运至工地,HB60混凝土泵泵送入仓,人工平仓,插入式振捣器振捣。

(3)钢筋绑扎:钢筋由钢筋加工厂按照设计图纸加工制作, 载重汽车运至工地, 人工搬运至工作面,人工分料绑扎、焊接。

4.2 模板滑升

滑模正常滑升是根据现场施工情况确定合适的滑升速度,与现场气温条件、混凝土设计强度、混凝土初凝时间、供料强度、钢筋绑扎焊接速度等有关。交通斜洞滑模模体每间隔1小时滑升一次,控制浇筑分层厚度30cm,日滑升高度最大控制在3.6m左右。 混凝土脱模时必须达到足够的强度,以保证不塌顶、不掉块、不产生裂缝。滑模滑升要求混凝土达到软脱模施工强度,脱模混凝土强度控制在0.7~0.8MPa。

4.3 修面及养护

混凝土缺陷处理是关系到结构外表质量的重要工序,当混凝土脱模后须立即进行此项工作,一般用抹子在混凝土表面用原浆压平或修补,如表面平整亦可不作修补。为使已浇筑的混凝土具有适宜的硬化条件、防止产生裂缝,对脱模后的混凝土进行24h喷水养护,养护时间不低于14d。

4.4 滑模控制

4.4.1 滑模中心和水平控制

滑模中心控制:在滑模有足够提升能力条件下,为保证交通斜洞的结构成型尺寸、减少滑升过程偏差,采用重垂线进行测量控制,在上下游方向各布置2根垂线进行中心测量控制。滑模水平控制:滑模水平控制上升是保证滑模中心的关键,利用千斤顶同步器进行水平限位,利用水准管进行水平测量,同时利用测量仪器对轨道进行检测,发现问题及时纠正。

4.4.2 滑模施工中常出现的问题及处理措施

滑模施工中常出现的问题有:滑模操作平台倾斜、爬杆弯曲、模板变形、粘模等,前3个问题产生的根本原因在于千斤顶工作不同步、荷载不均匀、浇筑不对称、纠偏过急等。因为滑模施工工序衔接相当紧密,所以要求施工过程中出现问题必须马上处理,否则将有可能导致滑模无法滑升。

滑模操作盘倾斜是施工中常见的问题,我们在施工中主要采取以下方法避免:(1)在试滑阶段一定要将行程相近的千斤顶分在一组。(2)施工中多备用几台千斤顶,遇到正在使用的千斤顶出现漏油等问题时,必须马上更换,然后利用千斤顶进行自身纠偏处理,即关闭未出问题的千斤顶主油管,给新换千斤顶的主油管加压,试滑几个行程,反复数次逐步调整到设计高程。

爬杆弯曲时,采用加焊钢筋或斜支撑,弯曲严重时最好做切断处理,将重新接入的爬杆与下部爬杆焊接,将焊缝打磨平顺、光滑, 并加焊斜支撑。

模板出现变形时,对于部分变形较小的模板采用撑杆加压复原,对于变形严重的模板,则拆除修复或更换。

粘模产生的根本原因在于混凝土的初凝时间达不到8h,模板表面的混凝土部分粘在模板上,并随模板一同滑升,从而降低了混凝土的表面质量。粘模问题出现时,在不降低混凝土设计强度的前提下,优化混凝土配合比,如在混凝土里增加缓凝剂或减水剂、适当提高混凝土的坍落度等,从而延长混凝土的初凝时间。

4.5 滑模拆除

滑模滑升至设计位置后,将滑模滑空,先在下部搭设拆除平台,并将其各部件进行固定后再进行解体,搬运至下一工作面进行安装。

5 结束语

本工程采用滑模技术,在保证浇筑质量的前提下既缩短了工期,又节约了成本。在滑升过程中模体控制得较好,交通斜洞边墙顶拱混凝土采用滑模施工取得了较好的效果。斜洞滑模与井洞滑模相比,由于斜洞滑模滑升速度受斜洞顶拱混凝土强度控制,要求比井筒滑模的混凝土拆模强度高,混凝土产生的摩阻力要大些,所以在滑模设计上,滑模的模体要长一些,提升设备选型要求提升力大一些,对混凝土的强度也采取了早强措施。滑模在滑升过程中受力较复杂,随时可能发生偏移,因此,如何解决千斤顶同步运动,防止偏斜、扭转,是滑模设计和施工中必须重点注意的问题。