油液分析技术在船用设备监测诊断中的应用

陈贤冲,许 斌,娄 飞,周荣源

(1.92337部队,辽宁大连 116023;2.91315部队,辽宁大连 116041)

船用设备的状态监测和故障诊断是指采用油液分析、振动与噪声监测、无损检测等技术手段,对设备进行技术状态监测与故障诊断。润滑油在设备各摩擦副间形成了10 μm厚的油膜,不仅保证设备顺畅运转,也决定了设备寿命和可靠性。设备摩擦副的相对运动产生的大量金属磨损颗粒,以不相容的分散形式悬浮于润滑油中,加之外界进入的粉尘等也悬浮于润滑油中,这些磨损颗粒和污染颗粒携带了有关摩擦副运行特征的大量信息,通过对设备润滑油中各种微粒的测试分析,我们能了解设备的润滑与磨损情况,并能评估船用设备的运行状况。

1 油液分析技术的主要监测设备、作用及工作原理

1.1 主要监测设备

油液分析技术主要监测设备有:原子发射光谱仪、傅里叶红外光谱仪、分析式铁谱仪、直读式铁谱仪、颗粒计数仪、简易油质分析仪、运动粘度分析仪、水分检测仪、闪点分析仪和燃点分析仪等。

1.2 油液分析仪的主要作用

原子发射光谱仪可以有效的测定润滑系统中润滑油所含磨损颗粒的成分及含量[1],也可以准确的监测润滑油中添加剂状况以及监测润滑油污染程度和衰变过程;分析式铁谱仪可以获得磨损颗粒的数量、尺寸、形态、形貌和成分等信息,根据这些信息能够全面地评价被监测对象的磨损形式、磨损程度和磨损部位;傅里叶红外光谱仪既能分析出油液中积碳、氧化物、硝化物、硫化物、含水量、乙二醇和燃油稀释等图谱,又可以根据图谱预测油液所具备的潜力,来判断是否需要换油;颗粒计数仪检测在用油液的污染度;水分仪检测在用油液的含水量;闪点分析仪检测在用油液的闪点;燃点分析仪检测在用油液的燃点;运动粘度仪检测油液在不同温度下的运动粘度值。

1.3 原子发射光谱仪原理

在原子与外界没有能量交换的情况下,内部运动相对稳定。当原子受到外界能量的激发时,其内部运动就发生变化,发生能量辐射或能量吸收的宏观表现。当有外来能量加到原子上时,较低能量级轨道上的电子会吸收能量,跃迁至高能量级的轨道上去。此时原子的能量状态极不稳定,电子释放所吸收的能量并返回基态或稳定状态,同时以发射光谱的形式把它吸收的能量再辐射出去,即发光。发射光谱利用每个元素发出特有波长的光或颜色,来分辬不同的元素。发射光谱线的亮度与对应的元素在油样中的数量成正比,这样可以确定元素的浓度。如果在样品中存在不止一种元素,则对应每个元素将分别会出现明显不同波长的光谱线。为了辨别和定量分析在样品中出现的元素,必须分开这些谱线。通常在许多可能的选择中只有一条光谱线被选来决定某一元素的浓度。被选谱线一般亮度较大,并能免受其它元素光谱线的干扰。为了实现这个目的,需要一套光学系统。所有的发射光谱仪都由激发源、光学系统、读出系统3个主要部分组成。激发源供给样品能量,光学系统将激发产生的发射光区分为各个波长,读出系统检测和测定由光学系统区分的各元素波长的强度并用一适当方式将此信息显示给操作员。

1.4 铁谱仪原理

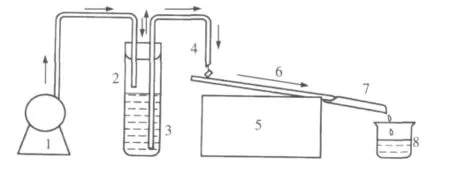

铁谱技术是利用高梯度的强磁场将润滑油中所含的磨粒按其粒度大小依序分离出来,并通过对磨粒的形貌、大小、成分以及粒度分布等定性和定量观测,获得有关摩擦副和润滑系统等工作状态的重要信息。我们主要使用分析式铁谱仪和直读式铁谱仪进行分析,分析式铁谱仪,主要根据机械设备磨损颗粒形貌和颜色,可以识别正常磨损颗粒、切削磨损颗粒、疲劳颗粒、片状颗粒、球状颗粒、腐蚀颗粒、暗金属氧化物、红色氧化物、非铁磁性金属、非金属无机物、有机物、非金属晶体、摩擦聚合物、纤维等。直读式铁谱仪,分别分析油液中大颗粒含量和小颗粒含量以及机械设备磨损程度。通常直读铁谱仪和分析式铁谱仪系统联合使用,直读式铁谱仪通过对分析油样的快速测试和定量数据的趋势评估,回答设备“是否有问题”,而分析式铁谱仪通过直读式铁谱仪确定有问题的油样进行磨粒的分离和观测,回答“是什么问题”和“在何处发生了问题”[2]。两种仪器优势互补,组成完整的铁谱监测系统,分析式铁谱仪原理如图1所示。

图1 分析式铁谱仪原理示意图

2 油液监测诊断的实际应用

2.1 高速柴油机严重烧损事故

某船主机是TBD234V8型高速柴油机,其额定转速范围是1 500~2 300 r/min,最高转速为2 300 r/min,润滑系统润滑油的最高温度为120℃,润滑油使用品牌要求是CD40润滑油。主柴油机在不同工况下进行试验运行过程中,当柴油机转速提高到2 100 r/min时,柴油机发生了严重拉缸、主轴瓦烧毁、连杆瓦烧毁、主轴承严重拉伤等重大事故。事故发生后经过对柴油机润滑系统在用润滑油的粘度进行分析得知,故障的主要原因是使用管理人员选择使用润滑油品牌出现错误而造成的。表1是模拟故障发生过程中,柴油机不断提速,润滑油对应的温度不断上升,监测出不同转速所对应的不同温度下的运动粘度值,并参考2005年《石油产品国家标准汇编》中的CC30和CD40两种润滑油在不同温度下各自的界限值,得出在用润滑油在不同转速所对应的不同温度下的润滑结论。

从表1知,通过对在用润滑油在不同工况下运动粘度的监测数据、CC30润滑油在不同温度下运动粘度的界限值、CD40润滑油在不同温度下运动粘度的界限值3者之间进行比较可以看出,柴油机转速在1 500 r/min以前,即进入额定转速之前,柴油机润滑系统的润滑效果是良好的,其运动粘度分别是:38.7 mm2/s、22.9 mm2/s、18.6 mm2/s,运动粘度值符合CC30、CD40润滑油界限值范围,证明该柴油机在达到1500r/min额定转速以前的低速运行是正常的。但是,当柴油机转速提高到1 700 r/min、1 900 r/min时,其运动粘度分别是:14.1 mm2/s、11.3 mm2/s,这2个运动粘度值只符合CC30润滑油界限值范围,略低于CD40润滑油界限值范围,此时,柴油机润滑系统的润滑油已经出现了润滑效果不良的迹象。当柴油机转速提高到2 100 r/min时,其运动粘度是7.4 mm2/s,符合CC30润滑油界限值范围,明显低于CD40润滑油界限值范围。因此,可以判断使用管理人员错误地选择了CC30润滑油,而不是按要求选择CD40润滑油。这样,当柴油机高速运行时,因润滑严重不良而造成了柴油机烧毁的重大事故。

表1 TBD234V8型高速柴油机不同工况下润滑油运动粘度监测数据

2.2 某船水泵轴承严重磨损事故

某船水泵在正常工作过程中突然出现了周期性的异常响声,船员停机后,立即报给公司的质量监测保障部门,监测保障人员上船后采集水泵轴承在用润滑油油样后,进行了油样理化指标化验,得知油样的闪点、燃点、运动粘度、含水量、污染度等理化指标均正常,后来又采用光谱分析技术和铁谱分析技术对水泵轴承在用润滑油进行光谱、铁谱分析,其分析过程与得出的结论如下。

1)原子发射光谱分析。监测保障人员对采集到的水泵轴承在用润滑油的每个油样分别做了3次原子发射光谱分析,同时,对在用油的新油也做了一次原子发射光谱分析。

长期以来,由于监测人员对该船水泵轴承进行了周期性监测,并建立了监测档案,从该轴承原子发射光谱监测档案中可查知,该轴承油样光谱分析Fe、Cr元素浓度上限值分别为 35 μg/ml、0.6 μg/ml。由光谱分析结果可知,新油油样中各元素浓度值都很低,而在用润滑油油样中的Fe和Cr元素浓度值含量较高,3次监测平均值分别为359 μg/ml、2.1 μg/ml,说明该水泵轴承滚动元件 (其材料都是高铬轴承钢)发生严重磨损。

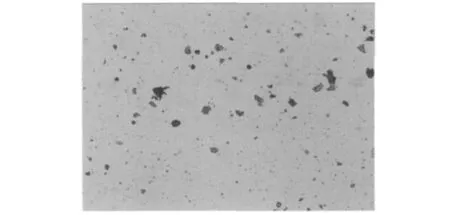

2)分析式铁谱分析。监测保障人员利用分析式铁谱仪,对采集到的在用油油样和新油油样分别制备了铁谱谱片,其中给在用润滑油油样制备了2张铁谱谱片,给新油油样制备了1张铁谱谱片,用铁谱显微镜观察分析在用油和新油铁谱谱片上磨粒的形态、尺寸、纹理和色泽等。具体在铁谱显微镜下观察到的图像可见图2和图3所示。

图2 在用油铁谱分析谱片

图3 新油铁谱分析谱片

图2为轴承在用油油样谱片上的切削磨粒(放大倍数为500倍),谱片已经过加热处理,切削磨粒呈蓝色,表明它的材料是轴承钢;图3为未使用过的新润滑油油样的微粒照片 (放大倍数为100倍),由图3可见该油样中只有很少微粒,并且都不是金属磨粒。判断水泵在工作过程中突然出现了周期性的异常响声的原因是轴承滚动元件发生严重磨损。后来经过维修部门拆卸维修,验证了监测保障人员的监测诊断结论。

2.3 某船管路严重腐蚀的故障隐患

在对某船主要机械设备进行监测保障过程中,利用原子发射光谱仪和水分仪通过定期检测全船的在用润滑油,并根据润滑油的水分含量和金属磨粒含量变化情况,分析判断因管路腐蚀严重引起的润滑系统泄漏隐患。在一次检测中,我们分别采集到该船主柴油机润滑系统的油底壳前、油底壳后、滑油循环油柜3个部位润滑油油样,我们对油样分别进行水分检测和原子发射光谱分析,水分检测结果分别是3.843 6%、3.757 9%、5.688 9%;原子发射光谱分析中钠、镁元素含量分别为:主柴油机油底壳前部油样的钠、镁元素含量分别为554 μg/g、85.2 μg/g;主柴油机油底壳后部油样的钠、镁元素含量分别为519 μg/g、77.1 μg/g;主柴油机滑油循环油柜油样的钠、镁元素含量分别为603 μg/g、85.0 μg/g。结合以上分析结果,初步判断该船主柴油机润滑系统中进入海水。经修理工厂拆检得知,该船主柴油机海水冷却系统的冷却器因冷却管路腐蚀严重而发生泄漏,海水冷却系统的海水进入到主柴油机的润滑系统之中,导致主柴油机产生异常磨损,后经工厂维修工人精心维修,及时消除了主柴油机异常磨损的隐患。之后,我们对主柴油机润滑系统润滑油进行了油样采集,监测结果是其水分含量为0.164 5%,达到了不超过0.3%标准,同时对油样进行原子发射光谱分析,油样中的钠、镁元素含量分别为 31.3 μg/g、10.4 μg/g,符合润滑油中钠、镁元素含量要求标准。

3 油液监测技术的发展趋势

1)研究机器润滑系统中磨粒浓度的适用数学模型。这里包括磨粒生成机理、运动轨迹、工况变化时磨粒生成与损耗的动态过程等。

2)研究多传感器信息融合技术在各油液监测方法之间和油液监测方法与监测方法 (如振动、温度、性能参数等)之间的应用与发展,以提高油液监测的准确率。

3)研发磨粒自动识别技术。努力将信息处理技术计算机软件硬件技术、人工智能和视觉工程的最新成果应用于磨粒自动识别。针对磨粒的特征,探索识别机制和方法。涉及油液监测智能化方面包括了磨粒定量分析、数据库、图像识别和人工智能诊断等。目前的研究热点主要集中在磨粒图像的自动识别和基于磨粒分析智能诊断系统的开发。磨粒识别是铁谱技术核心内容,是油液监测技术中铁谱监测方法有别于其他油液监测方法的突出特点。

4)开发油液监测诊断系统。目前已有的油液监测系统都存在不完善的地方,难以达到实用的程度,主要原因在于知识库的建立不完备,即获取的领域知识不够丰富。目前迫切需要寻求到一种合理的获取领域知识和建立知识库的方法。这种方法应该立足于原始试验数据,既结合专家的经验知识,又经过周密的理论推导,这样建立的知识库才能具备较高的正确性和完备性。

5)研发实用、新型、原理集成的在线监测仪器和技术。“在线”的概念从传感器相对油路的关系划分,有on-line和in-line 2种,但本质上都必须包括在线取样和在线分析2个必要的功能。“实时、连续、自动、智能监测”在线监测技术成为研究热点。

6)油液监测技术的网络化。多用户联机、集中控制是故障诊断系统发展的第一阶段;局域网络、集散控制是其发展的第二阶段;而现在已经发展到了第三阶段,其特征是远程网络、远程控制。远程诊断可将种类繁多的油液监测数据输送到实验室、制造厂或科研机构,会同来自振动、温度和热工参数监测数据进行有效的信息融合,作为机器状态的综合评定的依据。

7)建立基于油液监测的设备维修管理决策支持系统和维修保障优化控制系统。把监测、诊断、设备管理、维修保障相结合的发展策略,也是油液监测技术所努力追求的终极目标。

4 结束语

总结我们连续多年来对船用设备监测诊断保障经验,深知船用设备保障工作必须应该得到设备状态监测与故障诊断的科学技术支持,设备监测诊断工作又必须得到各级领导和机关职能部门的高度重视,并且要充分依靠和发挥船员使用管理经验的重要作用。要及时的对船用设备故障隐患、船上的重点设备、船上的关键设备进行有计划性和针对性的跟踪监测,为做好船用设备的使用管理和故障维修提供可靠的科学技术依据,才能更有效地提高经济效益。

[1]陈云彪.油料光谱分析技术在发动机磨损监测中的应用 [J].柴油机设计与制造,2000(1):44-46.

[2]杨其明.磨粒分析 [M].北京:中国铁道出版社,2002.