WC-Co复合粉的喷雾造粒及松装密度的影响因素

王海滨 ,宋晓艳 ,刘雪梅 ,付 军 ,魏崇斌 ,高 杨

(1.北京工业大学 材料科学与工程学院,北京100124;2.北京工业大学 教育部新型功能材料重点实验室,北京100124)

与目前国内外工业领域广泛应用的粗粉 WC-Co类热喷涂涂层相比,超细(100~500 nm)及纳米结构(<100 nm)的硬质合金涂层具有更高的硬度、强度和更优的耐磨性[1-3]。然而,制备超细及纳米结构硬质合金涂层的首要环节是制备出超细及纳米级别的硬质合金粉末原料。原位反应合成法[4-7]是近年来开发的一种低成本、短流程制备超细及纳米尺度 WC-Co复合粉的创新方法,此方法制备的复合粉物相纯净、粒径可控,尤其是该原位合成技术可实现工业化规模生产。然 而,由于超细及纳米粉体尺寸太小,流动性差,难以均匀输送到热喷涂焰流中,且较高的表面活性使得颗粒过分熔化,易导致WC大量分解,为了改善超细及纳米 WC-Co粉体的热喷涂工艺性能,需要对其进行团聚造粒。

团聚烧结法是目前制备热喷涂粉末较常用的造粒方法,主要包含两个过程:1)将原料粉末与有机粘结剂溶液混合配成料浆,然后喷雾干燥形成含有机粘接剂的固态团聚体颗粒;2)对所得喷雾干燥粉末进行热处理,去除有机物成分,同时实现初始微颗粒间的固相烧结,即获得可用于热喷涂的粉末。在表征团聚造粒粉末特性的参数中,粉体的松装密度是综合评价热喷涂粉末质量的关键参数。团聚颗粒的形貌结构、尺寸分布及致密性等均会影响粉体的松装密度,进而对热喷涂涂层的性能(如致密性、脱碳程度等)产生显著影响[8-10]。目前,商业化的普通WC-Co热喷涂粉末(初始 WC颗粒尺寸为 1~2 μm)的松装密度达到 4.0~5.5 g/cm3,颗粒尺寸分布在15~45 μm范围,非常适合超音速火焰(HVOF)喷涂的工艺要求。而超细及纳米结构WC-Co热喷涂粉末由于初始粉末比表面积大,团聚造粒后致密性不如普通热喷涂粉的,导致其松装密度有所下降,因此,为了更好地满足 HVOF喷涂工艺要求、提高涂层性能,超细及纳米结构 WC-Co热喷涂粉末的松装密度应尽可能提高。实际上,团聚颗粒的松装密度越高,流动性越好,相同喷涂工艺下与基体碰撞时的粒子动能越高,获得的涂层就越致密,同时由于粒子在高温焰流中的停留时间更短,碳化物的分解脱碳会明显降低。

由此可见,基于低成本、短流程的原位反应合成法制备的超细及纳米 WC-Co复合粉,考虑其在高性能超细及纳米结构硬质合金涂层领域的重要应用前景,须首要解决的关键问题即是复合粉的造粒,尤其是制备具有较高松装密度的团聚造粒粉末。国内外研究报道了利用喷雾干燥技术制备 ZrO2-Al2O3[11]、Al2O3-TiO2[12-13]、Y2SiO5[14]和 La2Zr2O7[15]等热喷涂用陶瓷粉体。研究结果表明,稳定、均匀分散的料浆及合适的干燥温度对于获得良好性能的喷雾干燥粉末至关重要,而不同材料体系由于固有特点(如原始粉末理论密度、颗粒尺寸、亲水性等)的不同,其喷雾干燥工艺参数有较大差别。目前,关于超细及纳米WC-Co粉末的喷雾造粒技术鲜有报道。WC-Co粉末由于具有较高的理论密度和较差的亲水性,喷雾干燥前制备稳定且均匀分散的料浆是一个技术难题。此外,WC-Co粉末的初始粒径通常有多种尺寸级别,初始粉末粒径可对团聚造粒粉末的松装密度产生影响,这方面的研究可为各尺寸级别粉末的最优喷雾干燥工艺的确定提供重要依据。为此,本文作者采用原位反应合成法制备超细 WC-Co复合粉,然后以此为原料配制料浆进行喷雾干燥造粒,并结合实验测定结果与理论计算结果系统研究料浆成分、干燥温度及初始粉末粒径对造粒粉末松装密度的影响规律,以获得具有优良性能的热喷涂WC-Co粉末。

1 实验

1.1 原位反应法合成超细WC-12Co复合粉

采用原位反应合成法制备WC-12Co复合粉末,首先将钨氧化物、钴氧化物以及碳黑粉末按一定比例混合,在行星式球磨机上进行湿磨,然后在100 ℃干燥箱中干燥10 h,得到钨氧化物、钴氧化物和碳黑的混合粉末。球磨罐和磨球的材质均为硬质合金,球料质量比为2:1,以无水乙醇为介质,球磨机转速为180 r/min,球磨时间为 20 h。将混合粉末在高真空热处理炉中于1 000 ℃保温3 h进行原位还原和碳化反应,一步合成物相纯净的WC-12Co复合粉,其平均粒径为300 nm[7]。

1.2 复合粉末的团聚造粒

采用高速离心雾化干燥设备进行团聚造粒,将制备的超细 WC-12Co复合粉与有机粘结剂、有机分散剂及去离子水按一定比例混合配制料浆,其中复合粉质量与料浆总质量之比为料浆固含量,粘结剂质量与料浆中复合粉比为料浆的粘结剂含量,分散剂质量与料浆中复合粉质量之比为料浆的分散剂含量。配制好料浆后,机械搅拌1 h。为满足HVOF喷涂工艺对团聚粉末粒径的要求,根据前期试验结果,喷雾干燥时,控制料浆进料速度为20 mL/min,雾化盘转速为15 000 r/min,干燥温度为喷雾干燥机的进口空气温度。将喷雾干燥所得造粒粉末在真空管式炉中进行 60 ℃保温1 h的热处理。

1.3 粉末物理性能的测试与表征

利用标准(GB 1479—84)漏斗法测量喷雾造粒粉末的松装密度,每个样品测量3次,取平均值。利用扫描电子显微镜(SEM)观察其形貌与结构。

2 结果与讨论

2.1 料浆成分

图1 料浆成分对造粒粉末松装密度的影响Fig.1 Effect of slurry composition on apparent density of agglomerated and sintered powders: (a)Solid content;(b)Binder content; (c)Dispersant content

料浆配制是喷雾干燥前最关键的一步,图1所示为实验所得料浆成分参数对造粒粉末松装密度的影响曲线。

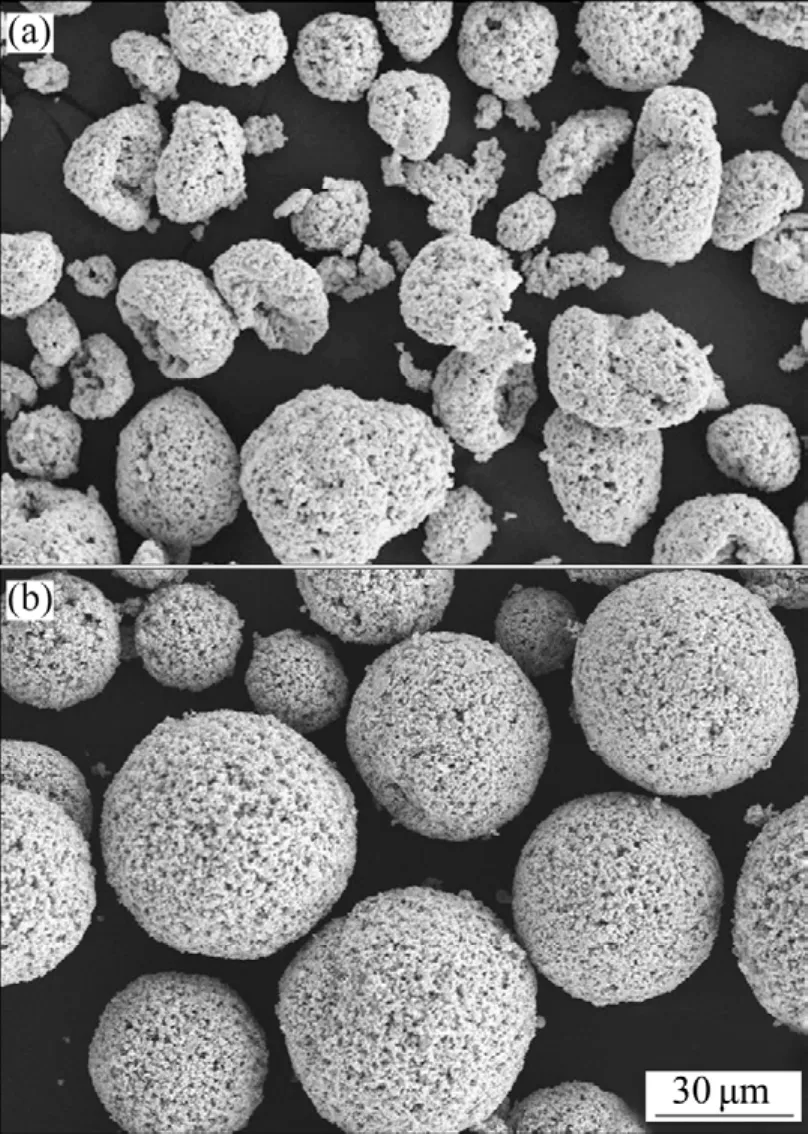

图1(a)所示为造粒粉末松装密度随料浆固含量的变化。由图1(a)知,固含量越高,造粒粉末松装密度越高,此趋势在固含量达到60%后逐渐减缓。这是因为,当固含量较低时,雾滴中的含水量较高,一方面,大量水蒸发会导致颗粒内部形成更多的孔隙;另一方面,粘结剂在雾滴干燥时倾向于随着水分迁移,在雾滴外围形成低渗透性的弹性薄膜[16],当雾滴中水分的蒸发速率大于通过雾滴外表面的扩散速率时,雾滴内气压升高,随着蒸发的进行,雾滴内气压升高到一定程度,使雾滴膨胀变大得到“中空型”颗粒或在某一个方向上产生隆起,当雾滴内气压超过雾滴表面所能承受的张力极限时,会在某个方向上产生缺口得到“破碎型”颗粒,破坏颗粒的球形(见图2(a))。而提高固含量能降低喷雾时雾滴的含水量,使干燥完成后团聚颗粒的孔隙数减少、球化程度增高(见图2(b)),从而具有更高的松装密度。

图2 不同固含量下造粒粉末的SEM像Fig.2 SEM images of agglomerated powders with solid contents of 40% (a)and 70% (b)

图1(b)所示为造粒粉末松装密度随粘结剂含量的变化曲线。由图1(b)可知,松装密度随粘结剂含量的提高呈现先增加后减小的趋势。这是因为当粘结剂含量过低时(如0.5%),料浆黏度相对较低,即料浆的表面张力很小,导致料浆在喷雾干燥时不易形成团聚颗粒,呈松散状,如图3(a)所示;而当粘结剂含量过高时(如4.5%),料浆中存在较多游离的粘结剂分子,干燥时在雾滴外围形成的粘结剂分子层较厚,使雾滴过度膨胀而形成大量“中空型”或“破碎型”颗粒,如图3(b)所示,从而使造粒粉末松装密度降低。由此可见,合适的粘结剂含量有利于获得较高松装密度的造粒粉末。

图3 不同粘结剂含量下造粒粉末的SEM像Fig.3 SEM images of agglomerated powders with binder contents of 0.5% (a)and 4.5% (b)

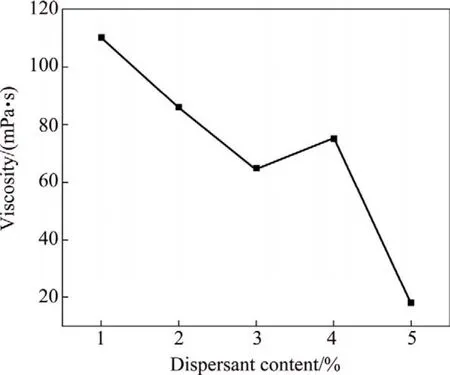

图1(c)显示造粒粉末松装密度随分散剂含量的增加没有发生显著的变化,表明在此范围内,分散剂含量不是影响粉末松装密度的主要因素。然而,由料浆黏度随分散剂含量在较大范围内的变化曲线(见图4)可知,随着分散剂含量的逐渐增加,料浆黏度呈现先降低,然后略有增高,最后急剧降低的趋势。提高分散剂含量,分散剂分子在微颗粒表面的吸附渐趋饱和,粒子间斥力也相应增加,浆料逐渐达到完全解凝,因此料浆的黏度逐渐减小;当分散剂的加入量继续增加(如4%,大于饱和吸附所需加入量)时,伸向溶液中的高分子长链会相互缠绕在一起,极大地限制了粒子间的运动,使介质的黏度增大;分散剂用量进一步增大后(如5%),料浆产生了絮凝,导致黏度急剧下降,破坏了料浆的稳定性。对于均匀分散的料浆,初始微颗粒被适量分散剂分子包裹,在特殊的稳定机制作用下可以自由运动,喷雾干燥时易于实现重排而获得较为均匀、致密的结构[17]。此外,料浆具有良好的分散性,有利于雾化过程的稳定进行,从而获得均匀分布的液滴尺寸;反之,不稳定的料浆将导致雾滴尺寸分布较宽,甚至无法顺利进料。

图4 分散剂含量对料浆黏度的影响Fig.4 Effect of dispersant content on slurry viscosity

2.2 干燥温度

图5 喷雾干燥温度对造粒粉末松装密度的影响Fig.5 Effect of spray drying temperature on apparent density of agglomerated and sintered powders

图6 不同温度下造粒粉末的SEM像Fig.6 SEM images of agglomerated powders at temperatures of 150 ℃ (a)and 250 ℃ (b)

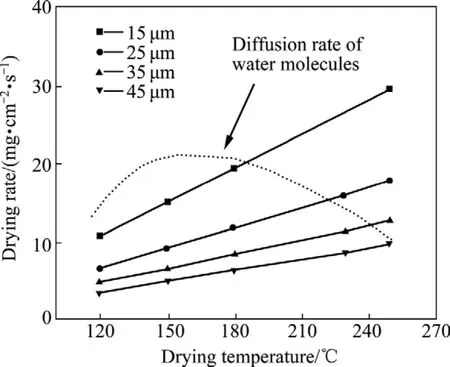

干燥温度对造粒粉末松装密度的影响较为显著,结果如图5所示。当温度低于180 ℃时,造粒粉末松装密度没有明显变化,而高于此温度时,粉末松装密度显著降低。图6所示为不同温度下得到的造粒粉末的 SEM 像。显然,温度较高时,造粒粉末中出现了较多“中空型”及“破碎型”颗粒,这是雾滴中水分快速蒸发的结果。雾滴的干燥可分为恒速干燥阶段和降速干燥阶段。在恒速干燥阶段,水分蒸发速率保持不变,雾滴中大部分水分在此阶段蒸发,而进入降速干燥阶段后, 雾滴表面不再保持润湿,干燥速率不断下降,颗粒的形貌和尺寸基本不再发生变化。因此,恒速干燥阶段直接影响造粒粉末的形貌结构及松装密度。根据文 献[18]中公式计算得到雾滴恒速干燥阶段干燥时间与颗粒尺寸及干燥温度的关系,结果如图7所示。

由图7知,雾滴在恒速阶段的干燥时间都小于1 s,几乎是在瞬间完成的。随着干燥温度的升高,相同尺寸雾滴(对应于相同尺寸干燥颗粒)在恒速阶段的干燥时间明显缩短,如 250 ℃对应的干燥时间仅为150 ℃的1/2,因此,250 ℃下获得的喷雾干燥粉末的形貌结构发生了较大变化(见图6(b))。而在相同温度下,随雾滴尺寸的增大(对应于干燥颗粒尺寸的增大),干燥时间明显延长,这种时间延长趋势在较高温度下有所减缓。

图7 干燥温度对不同尺寸颗粒恒速干燥时间的影响Fig.7 Effect of drying temperature on constant drying velocity time of granules with different particle sizes

图8 干燥温度对不同尺寸颗粒恒速干燥速率的影响Fig.8 Effect of drying temperature on constant drying rate of granules with different particle sizes (Dashed line expresses change of diffusion rate of water molecules through outside surface of droplets with temperature)

基于图7计算结果,图8所示为不同大小颗粒的干燥速率与干燥温度的关系。由图8可知,随着干燥温度的升高,相同尺寸雾滴在恒速阶段的干燥速率呈线性增加,小尺寸雾滴增加趋势更显著。然而,当雾滴中水分的蒸发速率(即雾滴干燥速率)大于水分子从外表面扩散的速率时,雾滴易发生膨胀变形,得到“中空型”或“破碎型”颗粒。水分子通过雾滴外表面的扩散速率主要受干燥温度和雾滴外围低渗透性薄膜厚度的影响,因此,其扩散速率(D)可以表示为干燥温度(T)和薄膜厚度(h)的函数,即D(T,h)=f(T)+g(h)。显然,f(T)随干燥温度的升高而增大,而g(h)随干燥温度的升高会减小,这是因为温度升高使得雾滴外围低渗透性薄膜的形成速率增加,即相同时间内形成的薄膜厚度增大,从而导致薄膜的渗透系数减小。

基于上述分析可知,函数D(T,h)在某一温度处存在一个极大值,由于相关参量较难测定,因此,仅在图8中以虚线示意表示。由此证实,较低的干燥温度(此时,水分蒸发速率小于或等于水分子扩散速率)有利于获得密实、球形度较好的干燥颗粒,但温度过低时由于雾滴干燥过慢会导致喷雾干燥体系粘壁严重,因此不可取。此外,由图8还可推断,相同温度下,尺寸较小的雾滴(见图6(b)中小尺寸颗粒)由于干燥速率较大,更易发生膨胀变形。

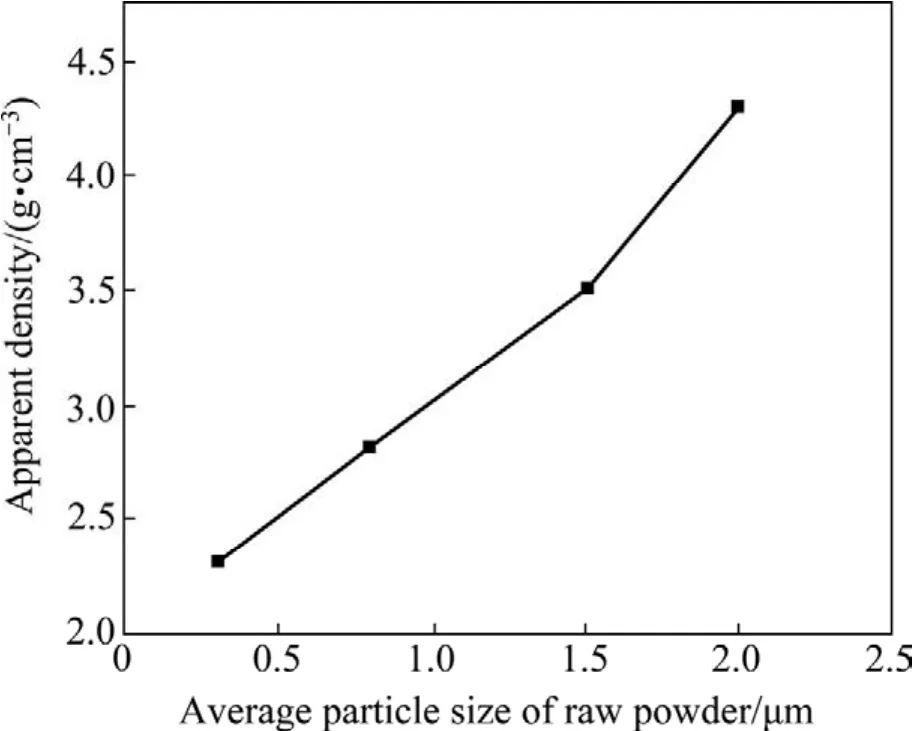

2.3 初始粉末粒径

基于2.1与2.2节的分析可知,料浆成分及干燥温度对造粒粉末松装密度有较大影响。然而,实验中发现在相同造粒工艺条件下,采用不同初始粒径粉末获得的造粒粉末的松装密度也有较大差别。图9所示为实验测定的不同初始粒径粉末造粒后的松装密度。显然,喷雾干燥粉末松装密度随初始粉末粒径的增加而增高,表明初始粉末粒径也是影响造粒粉末松装密度的重要因素之一。设初始粉末为均匀刚性球体,并以机械叠加的方式团聚成尺寸与喷雾干燥所得颗粒相当的大颗粒(见图10),不考虑超细及纳米粉末自发团聚因素的影响,将此颗粒划分成若干层,每层又划分为若干环,则第j层的第i环上单个初始粉末颗粒所对圆心角2αij与该层半径Rij的关系为

图9 实验测定的不同初始粒径粉末造粒后的松装密度Fig.9 Apparent density of agglomerated powders with various initial sizes determined by experiments

图10 初始粉末在单个团聚颗粒中叠加示意图Fig.10 Diagram of single agglomerated particle formed of raw powders

式中:r为初始粉末颗粒半径;R为团聚颗粒半径。由此可得,团聚颗粒内初始粉末颗粒个数为

则单个团聚颗粒密度为

图11计算结果所反映的趋势与实验结果(见图9)十分吻合。由于实验测定的是众多团聚颗粒在一定体积容器内的松装密度,颗粒彼此之间存在一定间隙,而计算针对的是单个团聚颗粒,因此,计算值应大于实验测定数值。而例外的是,当粒径小于1 μm时,计算值偏离实际情况,表明对于超细及纳米粉末,不能忽略粉末自发团聚因素的影响。

图11 不同初始粒径粉末机械叠加后得到的单个团聚颗粒密度的理论计算值Fig.11 Calculated density of single agglomerated particle mechanically stacked with powders of various initial particle sizes

初始粉末粒径对喷雾造粒粉末密度的影响本质上是由于喷雾干燥时水分的蒸发留下了大量孔隙,这些孔隙来自于初始粉末颗粒的机械堆积,而初始粉末粒径越小,颗粒机械堆积的孔隙越多,喷雾干燥所得团聚颗粒密度就越低,因此,喷雾造粒粉末的最高密度从本质上决定于初始粉末粒径。为了降低此因素的影响,应该选择合适的热处理工艺,使得初始颗粒间发生充分的固相烧结,从而去除部分孔隙,提高超细及纳米粉末造粒后的松装密度。

3 结论

1)采用低成本、短流程的原位反应合成技术制备出物相纯净的WC-Co 复合粉,其平均粒径为300 nm,该技术可实现工业化规模生产。

2)料浆固含量越高,造粒粉末松装密度越高;当粘结剂含量为 2.5%时,造粒粉末松装密度达到最大值;分散剂含量在一定范围内对造粒粉末松装密度影响较小,但影响料浆黏度及稳定性,合适的分散剂含量有利于雾化过程的稳定进行。

3)干燥温度对造粒粉末形貌结构及松装密度有显著影响,当干燥温度高于180 ℃时,水分蒸发速率大于水分子通过雾滴外表面的扩散速率,易得到较多“中空型”及“破碎型”颗粒,尤其是尺寸较小雾滴更易发生膨胀变形。

4)喷雾造粒粉末的最高密度从本质上决定于初始粉末粒径。通过合适的热处理工艺可以降低此因素的影响。

[1]YIN B, ZHOU H D, YI D L, CHEN J M, YAN F Y.Microsliding wear behavior of HVOF sprayed conventional and nanostructured WC-12Co coatings at elevated temperatures[J].Surface Engineering, 2010, 26(6): 469-477.

[2]赵 辉, 张云乾, 丁彰雄.HVOF喷涂纳米结构 WC-12Co涂层的抗汽蚀性能[J].武汉理工大学学报: 交通科学与工程版,2007, 31(3): 468-471.ZHAO Hui, ZHANG Yun-qian, DING Zhang-xiong.Resistance of HVOF nanostructured WC-12Co coatings to cavitation erosion[J].Journal of Wuhan University of Technology:Transportation Science and Engineering, 2007, 31(3): 468-471.

[3]YANG Q Q, SENDA T, OHMORI A.Effect of carbide grain size on microstructure and sliding wear behavior of HVOF-sprayed WC-12%Co coatings[J].Wear, 2003, 254(1/2): 23-34.

[4]刘文彬, 宋晓艳, 张久兴, 周美玲.氧化物混合粉原位反应制备超细 WC-Co复合粉的研究 [J].中国粉体工业, 2008(1):19-23.LIU Wen-bin, SONG Xiao-yan, ZHANG Jiu-xing, ZHOU Mei-ling.Preparation of ultrafine WC-Co composite powder by in situ reactions of mixed oxide powders[J].China Powder Industry, 2008(1): 19-23.

[5]LIU Wei-bin, SONG Xiao-yan, ZHANG Jiu-xing, ZHANG Guo-zhen, LIU Xue-mei.Thermodynamic analysis for in situ synthesis of WC-Co composite powder from metal oxides[J].Materials Chemistry and Physics, 2008, 109(2/3): 235-240.

[6]LIU Wei-bin, SONG Xiao-yan, ZHANG Jiu-xing, ZHANG Guo-zhen, LIU Xue-mei.Preparation of ultrafine WC-Co composite powder by in situ reduction and carbonization reactions[J].International Journal of Refractory Metals and Hard Materials, 2009, 27(1): 115-120.

[7]宋晓艳.超细及纳米WC-Co复合粉的低成本短流程制备及应用[J].中国钨业, 2010, 25(3): 19-23.SONG Xiao-yan.Low-cost and short-term preparation and applications of ultrafine and nano-scaled WC-Co composite powders[J].China Tungsten Industry, 2010, 25(3): 19-23.

[8]LI C J, OHMORI A, HARADA Y.Effect of powder structure on the structure of thermally sprayed WC-Co coatings[J].Journal of Materials science, 1996, 31(3): 785-794.

[9]FAUCHAIS P, MONTAVON G, BERTRAND G.From powders to thermally sprayed coatings[J].Journal of Thermal Spray Technology, 2010, 19(1/2): 56-80.

[10]PRUDENZIATI M, GAZZADI G C, MEDICI M, DALBAGNI G, CALIARI M.Cr3C2-NiCr HVOF-sprayed coatings:Microstructure and properties versus powder characteristics and process parameters[J].Journal of Thermal Spray Technology,2010, 19(3): 541-550.

[11]CAO X Q, VASSEN R, SCHWARTZ S, JUNGEN W, TIETZ F,STÕEVER D.Spray-drying of ceramics for plasma-spray coating[J].Journal of the European Ceramic Society, 2000,20(14/15): 2433-2439.

[12]SÁNCHEZ E, MORENO A, VICENT M, SALVADOR M D,BONACHE V, KLYATSKINA E, SANTACRUZ I, MORENO R.Preparation and spray drying of Al2O3-TiO2nanoparticle suspensions to obtain nanostructured coatings by APS[J].Surface and Coatings Technology, 2010, 205(4): 987-992.

[13]翟长生, 王 俊, 李 飞, 陈海燕, 孙宝德.影响喷雾造粒Al2O3/nano-TiO2复合陶瓷粉体流动特性的流变学因素研究[J].材料科学与工程学报, 2004, 22(3): 318-322.ZHAI Chang-sheng, WANG Jun, LI Fei, CHEN Hai-yan, SUN Bao-de.Influence of rheological factors of Al2O3/nano-TiO2slurry on flow power of powders prepared by spray prilling[J].Journal of Materials Science and Engineering, 2004, 22(3):318-322.

[14]QIAN Y B, DU L Z, ZHANG W G.Preparation of spherical Y2SiO5powders for thermal-spray coating[J].Particuology, 2009,7(5): 368-372.

[15]WANG L, WANG Y, SUN X G, HE J Q, PAN Z Y, YU L L.Preparation and characterization of nanostructured La2Zr2O7feedstock used for plasma spraying[J].Powder Technology, 2011,212(1): 267-277.

[16]LIANG H, SHINOHARA K, MINOSHIMA H, MATSUSHIMA K.Analysis of constant rate period of spray drying of slurry[J].Chemical Engineering Science, 2001, 56(6): 2205-2213.

[17]ZAINUDDIN M, TANAKA S, FURUSHIMA R, UEMATSU K.Correlation between slurry properties and structures and properties of granules[J].Journal of the European Ceramic Society, 2010, 30(16): 3291-3296.

[18]ZHANG Y, TANG X X, UCHID N, UEMATSU K.Binder surface segregation during spray drying of ceramic slurry [J].Journal of Materials Research, 1998, 13(7): 1881-1887.