溶胶-凝胶法CeO2涂覆钨纤维工艺

马运柱,黄倩芳,刘文胜

(中南大学 粉末冶金国家重点实验室,长沙 410083)

W纤维具有高熔点、高密度、高抗拉强度和比强度等优异性能,是一种理想的增强材料,常应用于Zr基非晶复合材料、高温合金复合材料以及钨基合金材料中来提高材料的强韧性[1-5],但钨纤维与基体存在界面反应及扩散等问题,易形成硬脆相,或者不能维持纤维的原始形状,从而起不到增强效果甚至降低材料性能,因此需通过纤维表面涂层改性技术防止或减少上述问题。表面涂层改性方法主要有化学气相沉积[6]、物理气相沉积[7]、溶胶-凝胶法[8]、化学镀[9]及磁控溅射[10]等,与其他方法相比,溶胶-凝胶法具有涂层组成易控制、成膜和操作简单、制备条件要求低等优点,是一种常用的涂层制备方法。国内外采用溶胶-凝胶法在金属块体、玻璃基板及碳纤维等表面制备保护涂层的研究已比较成熟,如 CZERWINSKI和SZPUNAR[11]采用溶胶-凝胶提拉法于 Pt、Si、Ni和Cr等基板表面制备了CeO2涂层;SAKAMOTO等[12]采用同样的方法在玻璃基板上制备了 CeO2-TiO2复合涂层。华中胜等[13]以异丙醇铝为原料,利用溶胶-凝胶法在短石墨纤维表面涂覆了一层与纤维结合紧密、纯净、均匀厚度为1~2 μm的Al2O3涂层;穆翠红等[14]采用溶胶-凝胶法在中间相沥青基碳纤维的表面制备了均匀、致密、无明显孔洞、厚度为150 nm的TaC涂层,但溶胶-凝胶技术在金属纤维表面制备涂层的研究鲜有报道。CeO2熔点高达2 400 ℃,具有结晶度高、化学稳定性好及耐腐蚀等优点,由于其制备工艺简单且廉价,是一种用途广泛的材料。本文作者在其他学者的研究基础上,探讨采用溶胶-凝胶法于钨纤维表面制备 CeO2涂层的工艺,为钨纤维的新型应用和强韧化复合材料提供基础。

1 实验

1.1 实验原材料

原料有钨纤维(直径为15 μm,广州宏懋钨丝制造有限公司生产)、浓硫酸(分析纯,下同)、浓硝酸、六水硝酸铈、柠檬酸、二甲基乙酰胺(DMAC)。

1.2 实验方法

本实验采用如下工艺制备CeO2涂层:1)纤维粗化预处理;2)纤维表面涂覆Ce溶胶;3)干燥并高温煅烧使有机涂层转化为无机 CeO2涂层。实验中先将钨纤维直接置于溶胶中,由于钨纤维易缠绕、不易分散、密度高易沉于烧杯底部,无法与溶胶充分接触,涂覆不完整,煅烧时容易氧化,未达到涂层改性效果。为了改善涂覆效果,将钨纤维整齐绕于经过耐酸处理的铜质工字架上,在溶胶中浸渍一段时间后进行干燥、煅烧,在钨纤维表面制备了CeO2涂层。

采用非醇盐法[15]制备 Ce溶胶,制备过程如下:配制一定浓度的Ce(NO3)3水溶液,加入一定量的柠檬酸,调节溶液的pH值至0左右,促使溶液中柠檬酸与Ce3+形成络合物,再置于65 ℃的水浴锅中一段时间,使其发生水解和缩聚反应,最后于室温下陈化形成稳定的溶胶。在上述体系中加入适量的成膜促进剂DMAC,络合物铈与 DMAC会发生进一步的交联反应,在相同时间内形成更复杂的链式或网状结构的Ce溶胶,有利于获得无裂纹、结构均匀的涂层。

1.3 检测方法

采用红外光谱分析 Ce溶胶特征基团、X射线衍射分析煅烧后 Ce溶胶的物相组成,采用扫描电镜分析改性纤维的表面形貌,采用电子能谱分析涂层纤维的元素组成。

2 结果与讨论

2.1 钨纤维预处理

钨纤维表面能较低,在含氧介质中易钝化,表面形成致密的钝化膜而导致界面结合能力降低,为了提高涂层与纤维的层间剪切强度,需要对钨纤维表面进行处理,使纤维表面形成微粗糙、亲水的表面,提高钨纤维与涂层之间的物理结合力。

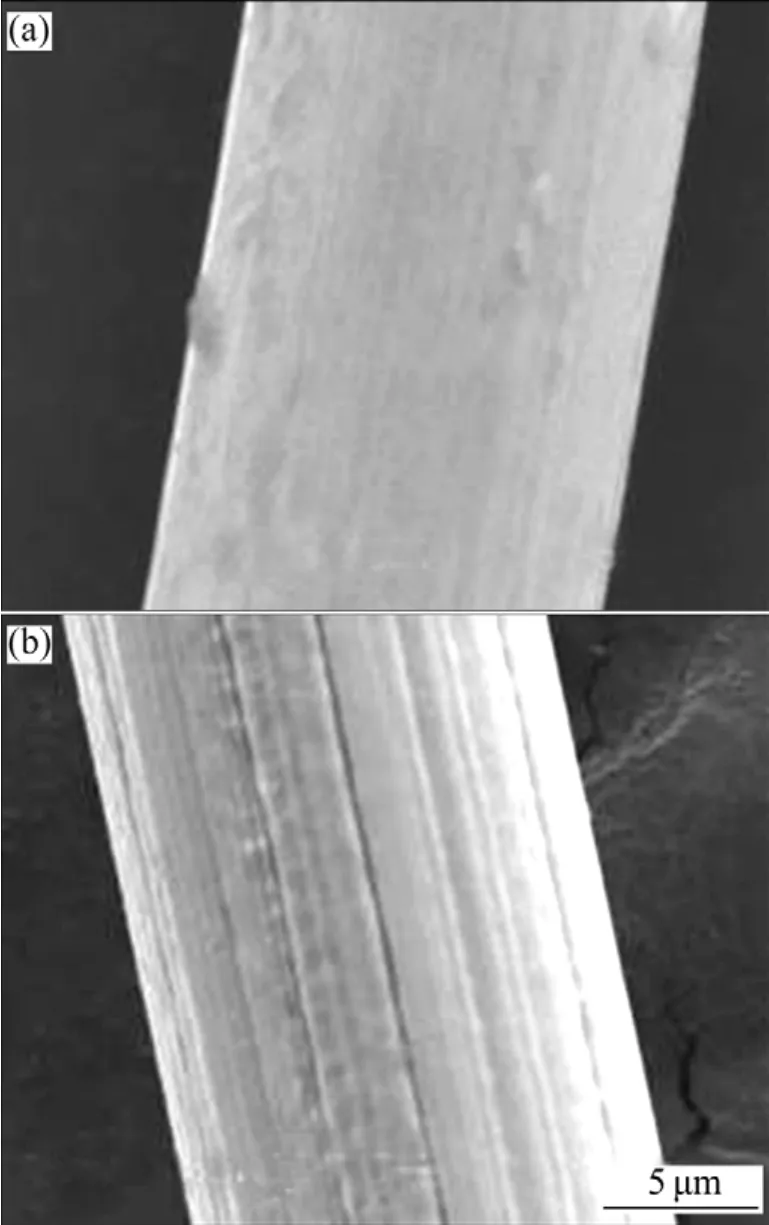

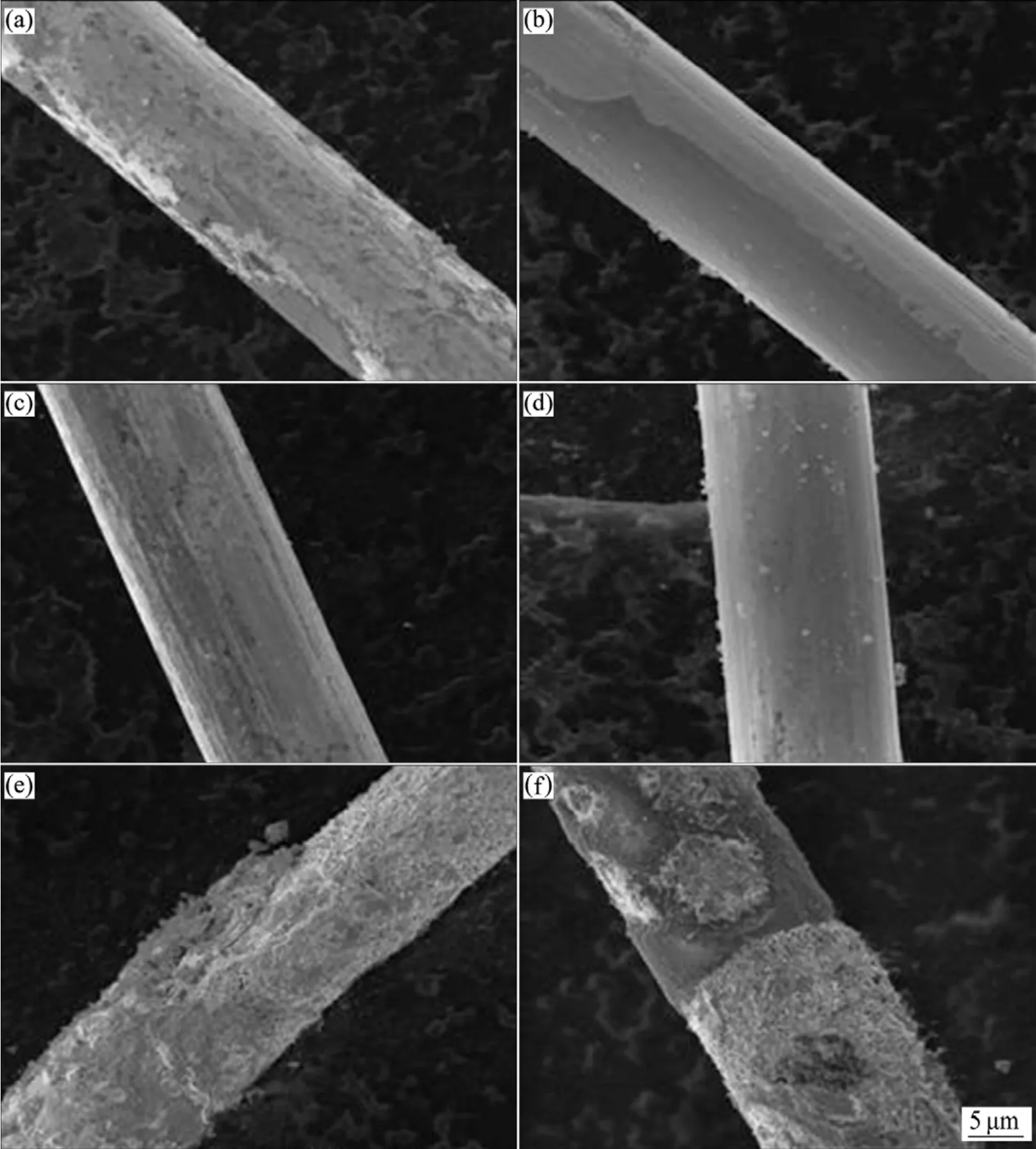

将绕有钨纤维的模具置于混酸溶液(V(浓 H2SO4):V(浓HNO3)=2:1)中粗化[16],再用蒸馏水将钨纤维表面残留的酸液清洗干净,置于真空干燥箱中烘干。图1所示为预处理对钨纤维表面形貌的影响。图1(a)所示为原始纤维表面形貌,从图1(a)可知,纤维表面光滑,无沟壑及凹槽;图1(b)所示为粗化处理后纤维的表面形貌,粗化处理后的纤维表面出现沟壑及凹槽,粗糙度加大,从而使纤维的比表面积增大,表面活性提高,有利于增强涂层与钨纤维间的结合力。单纤维强度测试结果表明,原始单纤维强度为3.66 GPa,粗化后的强度为3.59 GPa,纤维相强度只是略微下降,对钨纤维性能无明显影响。

图1 预处理前后钨纤维表面的SEM像Fig.1 SEM images of surface of tungsten fibers before (a)and after (b)pretreatment

2.2 Ce溶胶制备工艺与分析

2.2.1 Ce溶胶的结构分析

在溶胶制备过程中,Ce3+与柠檬酸反应生成 Ce的络合物,加入DMAC后,Ce络合物与DMAC会发生交联反应,形成更为复杂的链式或网状结构的 Ce溶胶。

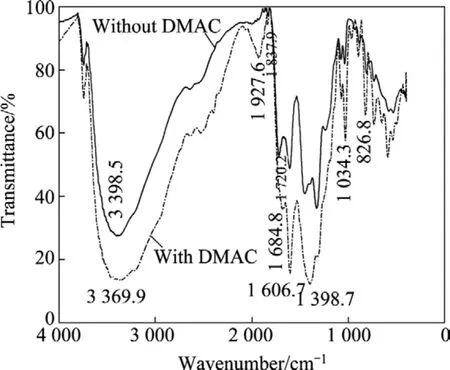

利用FT-IR可以有效地分析Ce溶胶的特征基团及添加成膜促进剂对溶胶结构的影响,图2所示为添加DMAC前后溶胶的红外光谱。从图2可知,加入DMAC后,3 369.9 cm-1处的吸收峰变宽且弱,这与该处主要是 DMAC中酰胺基团的特征峰有关,柠檬酸与硝酸铈反应生成 Ce的络合物,羧基和羟基大部分消失,酰胺基团占主导地位,但由于DMAC的加入量少以及混合带有少量未反应完全的羧基和羟基,所以峰形较弱。此外,加入DMAC后1 900~1 650 cm-1区间内的吸收峰数量增多,且变尖锐,这是由于1 900~ 1 650 cm-1区间是C=O键的伸缩振动区,加入DMAC后,柠檬酸与DMAC中的O—C=O键发生交联反应生成酸酐或酮,溶胶交联度增加,提高了黏度及韧性,有利于形成不易开裂的完整涂层。

图2 Ce溶胶的红外光谱Fig.2 FT-IR spectra of Ce sol

2.2.2 Ce凝胶的XRD谱

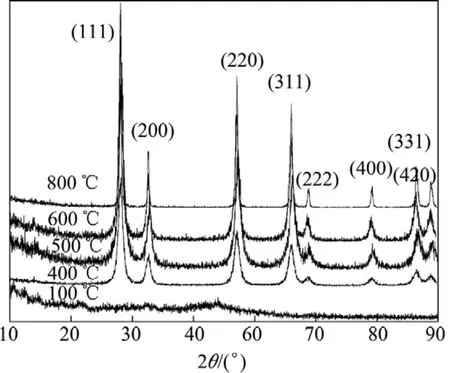

图3所示为Ce凝胶在不同温度下煅烧2 h后的XRD谱。如图3所示,经100 ℃煅烧后的XRD谱上未出现明显的衍射峰,处于非晶状态;经400 ℃煅烧后,衍射峰的强度明显增强,峰形也发生明显锐化,铈的氧化物发生了明显晶化,其中前 4个峰(111)、(200)、(220)和(311)较尖锐,后 4 个峰(222)、(400)、(331)和(420)开始出现,但强度较弱且峰形较宽,8个衍射峰与CeO2的衍射峰相吻合,CeO2是铈的氧化物的最终产物;经500 ℃煅烧后,可以看到,随着温度的升高,后4个衍射峰的强度增强并明显锐化,这说明CeO2变成了晶态组织,且500 ℃煅烧后由于晶粒细化,衍射峰出现宽化现象;经600 ℃及800 ℃煅烧后,晶粒尺寸随着温度的升高而变大。这为获得晶态、晶粒细小的涂层组织而选择合适的煅烧温度提供了一定依据。

图3 不同温度煅烧后Ce凝胶的XRD谱Fig.3 XRD patterns of Ce gel after calcined at different temperatures

2.3 钨纤维涂层工艺

溶胶的制备、煅烧温度、升温速度和涂覆层数等是影响纤维涂层的主要因素。对纤维涂层进行 SEM形貌检测,可分析不同因素对涂层的影响。

2.3.1 溶胶特性和煅烧温度的影响

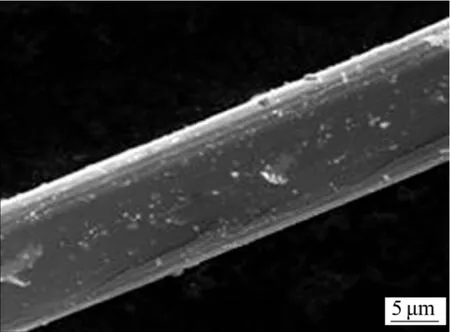

溶胶特性对钨纤维的涂覆效果有显著影响,而DMAC的添加对溶胶的稳定性起决定性作用,在本研究中,对比分析了 DMAC的添加对纤维涂层形貌的影响, 结果如图4所示。从图4(a)和(b)可以看出,经400和500 ℃煅烧后,加入DMAC制备的涂层表面更光滑、均匀,且连续、完整、无裂纹和孔洞,涂覆效果更好。这是由于在制备 CeO2涂层时,制备性能优异的溶胶是关键,交联度大、黏度适中有利于得到均匀、完整、优质的涂层。而加入一定量的DMAC,能促进溶胶进一步的交联置换反应,提高溶胶黏度和韧性,这样在纤维表面涂覆后,形成的凝胶涂层不易开裂,室温下涂层保持完整的状态,不会出现涂层脱落和开裂的现象。可见,添加DMAC能使溶胶的稳定性得到提高,在低温下可获得质量优良的涂层。煅烧温度也是影响涂层质量的重要因素,有机溶胶经干燥后转变为凝胶,凝胶经煅烧后可变成无机的氧化物涂层。将经过涂覆和干燥后的纤维进行煅烧,温度分别为400、500、600和800 ℃,煅烧时间为2 h。从图4(e)和(f)可以看出,涂层经600 ℃煅烧后,两种状态下涂层都发生了严重的脱落,表面粗糙,涂覆效果差;而经800 ℃煅烧2 h后,纤维发生氧化和断裂。这是因为温度过高,涂层积累的热应力无法释放,使涂层发生脱落,甚至导致纤维裸露而发生氧化和断裂,这样涂层将无法起到保护纤维的作用。

图4 经不同温度煅烧后纤维的表面形貌Fig.4 Fiber surface morphologies after calcined at different temperatures: (a)400 ℃ , without DMAC; (b)400 ℃ , with DMAC;(c)500 ℃, without DMAC; (d)500 ℃, with DMAC; (e)600 ℃, without DMAC; (f)600 ℃, with DMAC

2.3.2 升温速度对涂层的影响

由图4可知,经400和500 ℃煅烧后可获得完整的涂层,而经600 ℃煅烧后,涂层出现了脱落,经800℃煅烧后,涂层脱落严重,造成纤维氧化甚至断裂,其原由如下:1)煅烧温度过高;2)升温速度太快。升温速度过快一方面将导致胶体中水分子快速挥发,致使凝胶胶团收缩过快,使涂层界面产生内应力集中;另一方面致使胶体中有机物分子的快速分解和扩散,在界面处产生热应力大量累积。当上述热应力聚积到一定程度(超过界面能承受的临界应力)时,涂层将产生裂纹,甚至导致涂层脱落。为了获得界面均匀、致密的 CeO2涂层,采用真空气氛并缓慢升温的工艺,所得涂层表面光滑、界面结合紧密,没有出现涂层脱落的现象(见图5)。这是因为一方面真空气氛有利于界面保护,防止氧在界面处快速扩散从而引起的金属表面氧化;另一方面在真空条件下,缓慢升温降低了有机分子的分解和挥发速度,低温热解时,小分子气体能以较缓慢的速率扩散出去,而不使涂层留下大量因凝胶分解而留下的孔洞,在高温阶段,凝胶收缩速度减缓,物质状态缓慢转变,能够及时释放出内应力,使涂层和纤维更好地匹配,从而形成完整的涂层。

图5 真空中缓慢升温煅烧后钨纤维表面的SEM像Fig.5 SEM image of tungsten fiber surface after heat treatment by enhancing slowly temperature in vacuum

2.3.3 涂覆层数对涂层的影响

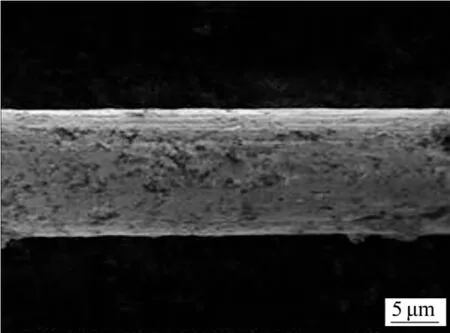

对纤维进行多次涂覆可改变涂层的厚度,但厚度过大可能影响涂层质量。本研究就涂覆层数对涂层的影响进行了研究。将粗化后的纤维浸入溶胶中一段时间后干燥,重复操作,获得不同厚度的涂层,然后对涂覆的钨纤维进行煅烧。2.3.3节以上实验均采用一次涂覆。图6所示为经过二次涂覆的钨纤维煅烧后的SEM像。与图5进行比较可以看出,煅烧后的一次涂覆纤维表面光滑、均匀、较为致密,但涂层较薄,能看到纤维粗化后的痕迹;二次涂覆的纤维表面较为粗糙、有孔洞、涂层较厚但不均匀,在较厚涂层的地方还会开裂。可见,虽然对纤维进行多次涂覆可以提高涂层厚度,但凝胶附着不均匀,在过厚涂层处凝胶大量分解并收缩,导致纤维涂层形成小孔洞,甚至开裂。因此,采用一次涂覆效果更好。

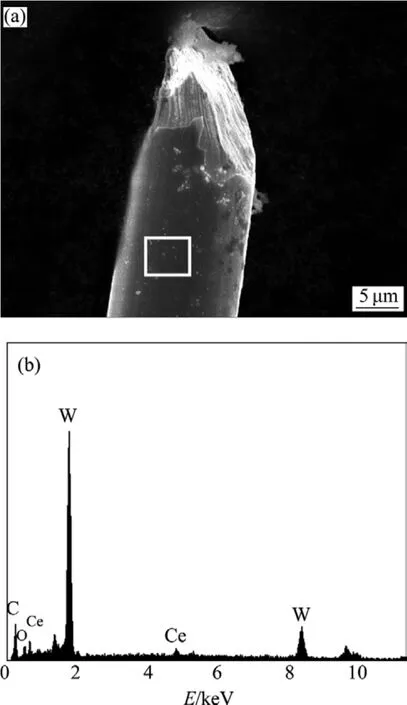

2.4 钨纤维涂层端口形貌

图7所示为经真空气氛缓慢升温至600 ℃煅烧2 h后CeO2涂层纤维端口形貌与EDS分析结果。从图7中可以看出,纤维表面有一层均匀、致密、光滑的薄涂层包覆在钨纤维上。采用EDS分析钨纤维表面物质元素组成,结果表明,涂层主要由氧、钨、铈和碳 4种元素组成,钨元素含量为65.02%(质量分数)、铈元素含量为 4.53%、氧元素含量为 4.86%、碳元素含量为25.59%,由于涂层很薄,在检测时,钨原子受到激发,出现在结果中,而碳元素是铜质工字架上的生料带煅烧时碳化产生的,这表明纤维表面涂层的物质是含铈的氧化物。

图6 二次涂覆煅烧后钨纤维表面的SEM像Fig.6 SEM image of surface of tungsten fiber after heat treatment with twice coatings

图7 涂层纤维端口的SEM像及EDS分析结果Fig.7 SEM image (a)and EDS results (b)of coated fiber port

3 结论

1)对钨纤维进行粗化预处理,能提高纤维的表面粗糙度,增强钨纤维与涂层物质间的结合力。

2)在Ce溶胶的制备过程中,加入DMAC能提高溶胶黏度和韧性,有利于形成韧性较好、不易开裂的完整涂层。

3)在涂层的制备工艺中,通过添加DMAC来改善溶胶特性,并经一次涂覆,在真空气氛下以1 /min℃的加热速率缓慢升温至600 ℃煅烧2 h后,获得了致密、均匀、完整的CeO2涂层。

[1]马卫锋, 寇宏超, 李金山, 王一川, 周 廉, 傅恒志.W 纤维增强Zr基非晶复合材料的界面研究现状[J].材料导报, 2006,20(4): 64-66.MA Wei-feng, KOU Hong-chao, LI Jin-shan, WANG Yi-chuan,ZHOU Lian, FU Heng-zhi.The present status of interface study of W fiber reinforced Zr-based amorphous matrix composite [J].Materials Review, 2006, 20(4): 64-66.

[2]DU J, HOSCHEN T, RASINSKI M, YOU J H.Interfacial fracture behavior of tungsten wire/tungsten matrix composites with copper-coated interfaces [J].Mater Sci Eng A, 2010, 527(6):1623-1629.

[3]DU J, HOSCHEN T, RASINSKI M, WURSTER S,GROSINGER W, YOU J H.Feasibility study of a tungsten wire-reinforced tungsten matrix composite with ZrOxinterfacial coatings [J].Compos Sci Tech, 2010, 70(10): 1482-1489.

[4]王敬生, 夏耀琴.难熔金属材料的发展与应用[J].材料导报,1994(2): 71-74.WANG Jing-sheng, XIA Yao-qin.Refractory metal material development and application [J].Materials Review, 1994(2):71-74.

[5]荣 光, 黄德武.钨纤维复合材料穿甲弹芯侵彻时的自锐现象[J].爆炸与冲击, 2009, 29(4): 351-355.RONG Guang, HUANG De-wu.Self-sharpening phenomena of tungsten fiber composite material penetrators during penetration[J].Explosion and Shock Waves, 2009, 29(4): 351-355.

[6]蔡 杉, 李占一, 董 研, 颜鸣皋.SiC纤维CVD涂层工艺研究[J].航空材料学报, 2006, 26(2): 23-28.CAI Shan, LI Zhan-yi, DONG Yan, YAN Ming-gao.A study of preparation of protecting coating on SiC filaments by CVD process [J].Journal of Aeronautical Materials, 2006, 26(2):23-28.

[7]PODGORNIK B, HOGMARK S, SANDBERG O.Influence of surface roughness and coating type on the galling properties of coated forming tool steel [J].Surf Coat Technol, 2004, 184(2/3):338-348.

[8]BAHLAWANE N.Novel sol-gel process depositingα-Al2O3for the improvement of graphite oxidation resistance [J].Thin Solid Film, 2001, 396(2): 126-130.

[9]任春兰, 张云鹏.碳纤维表面化学镀镍工艺研究[J].电镀与涂饰, 2010, 29(2): 19-21.REN Chun-lan, ZHANG Yun-peng.Study on process of electroless nickel plating on carbon fiber surface [J].Electroplating & Finishing, 2010, 29(2): 19-21.

[10]杨延清, 朱 艳, 陈 彦, 张清贵, 张建民.SiC 纤维增强 Ti基复合材料的制备及性能[J].稀有金属材料与工程, 2002,31(3): 201-204.YANG Yan-qing, ZHU Yang, CHEN Yan, ZHANG Qing-gui,ZHANG Jian-min.Processing and property of SiC fiber reinforced Ti-matrix composite [J].Rare Metal Materials and Engineering, 2002, 31(3): 201-204.

[11]CZERWINSKI F, SZPUNAR J A.The nanocrystalline ceria sol-gel coatings for high temperature applications [J].Journal of Sol-Gel Science and Technology, 1997, 9(1): 103-114.

[12]SAKAMOTO H, QIU J B, MAKISHIMA A.The preparation and properties of CeO2-TiO2fi lm by sol-gel spin-coating process[J].Sci Technol Adv Mater, 2003, 4(1):69-76.

[13]华中胜, 姚广春, 马 佳, 王 磊.短石墨纤维表面溶胶-凝胶法涂覆Al2O3[J].东北大学学报: 自然科学版, 2010, 31(2):225-228.HUA Zhong-sheng, YAO Guang-chun, MA Jia, WANG Lei.Coating Al2O3on short graphite fibers by sol-gel method [J].Journal of Northeastern University: Natural Science, 2010, 31(2):225-228.

[14]穆翠红, 刘 辉, 迟伟东, 沈曾民.中间相沥青基碳纤维表面TaC涂层的研究[J].化工进展, 2010, 29(8): 1521-1524, 1546.MU Cui-hong, LIU Hui, CHI Wei-dong, SHEN Zeng-min.TaC surface coating on mesophase pitch-based carbon fibers [J].Chemical Industry and Engineering Progress, 2010, 29(8):1521-1524, 1546.

[15]张环华, 李秀珍, 潘湛昌, 肖楚民.溶胶-凝胶法制备纳米CeO2[J].精细化工中间体, 2002, 32(5): 30-31.ZHANG Huan-hua, LI Xiu-zhen, PAN Zhan-chan, XIAO Chu-ming.The preparation of nano CeO2by sol-gel method [J].Fine Chemical Intermediates, 2002, 32(5): 30-31.

[16]王德志, 王光君, 周 杰, 吴壮志.超声波化学镀铜制备钼铜复合粉体[J].中南大学学报: 自然科学版, 2008, 39(5): 945-952.WANG De-zhi, WANG Guang-jun, ZHOU Jie, WU Zhuang-zhi.Preparation of Mo/Cu composite powders with ultrasonic electroless plating copper [J].Journal of Central South University: Science and Technology, 2008, 39(5): 945-952.