固定管板式换热器耦合场有限元分析

唐丽别超 张亚新

(新疆大学化学化工学院)

固定管板式换热器耦合场有限元分析

唐丽*别超 张亚新

(新疆大学化学化工学院)

对一固定管板式换热器采用APDL语言三维整体建模,通过ANSYS有限元法模拟稳态温度场与热应力场,并结合压力载荷分析了在耦合场作用下管板和管板周边结构的应力分布以及换热管拉脱力的大小,最后进行了强度校核,得到几种路径上的应力变化规律。

管板式换热器耦合场温度应力ANSYS

换热器作为进行热量交换的典型单元操作设备,广泛应用于化工、石油、轻工、食品、医药、动力、核能、电站以及空调、制冷等许多行业[1]。典型的固定管板式换热器由管箱、壳体、管板和管子等零部件组成,其结构如图1[2]所示。

固定管板式换热器两端管板,采用焊接方式与壳体连接固定。由于换热器在稳定工作状态下要受到温度载荷以及压力载荷的共同作用,而且结构中存在多种多样的非线性变形,采用常规弹性薄膜理论对管板进行应力分析存在很大的局限性。而ANSYS软件提供了强大的非线性处理功能以及耦合场分析方法。大量的工程分析实例证明,ANSYS软件对于上述问题有着良好的解析精度[3],因而被广泛使用。

图1 固定管板式换热器的典型结构

1 问题描述和分析说明

本文以某石化公司硫磺车间大型固定管板式换热器为研究对象。该换热器于2009年9月出现故障,后经检修组检查发现于管板边缘处出现裂缝,并且有少量换热管脱落。该换热器的模型尺寸如表1所示。

1.1 模型分析

本文采用全实体建模,模型的特点是能真实模拟换热器的各部件,不做任何当量简化以及连接处理。这种方法能准确计算应力分布值,并且能使温度场与应力场很好地耦合在一起。在本文机械应力分析单元中,辅助建模单元采用SHELL 63模型,应力分析单元采用SOLID 45模型,温度场辅助建模单元采用SHELL 57模型,热分析的体单元采用SOLID 70模型。其中,计算单元SOLID 45与SOLID 70均为8节点六面体结构,二者能相互转化,并且具有退化功能,便于生成复杂的网格。由于采用实体建模,模型较为复杂,采用APDL语言建立模型[4]。

表1 换热器主要尺寸

1.2 材料特性

在换热器使用过程中,不仅承受着冷热介质温差载荷以及压力载荷的作用,还要承受各种波动载荷以及腐蚀性介质的作用,因此换热器材料的选择尤为重要。本文研究对象的各部件材料力学和热力学属性如表2和表3所示。

表2 材料力学属性

表3 材料热力学属性

1.3 有限元模型

本文采用APDL语言编程,建模过程和网格划分如下:

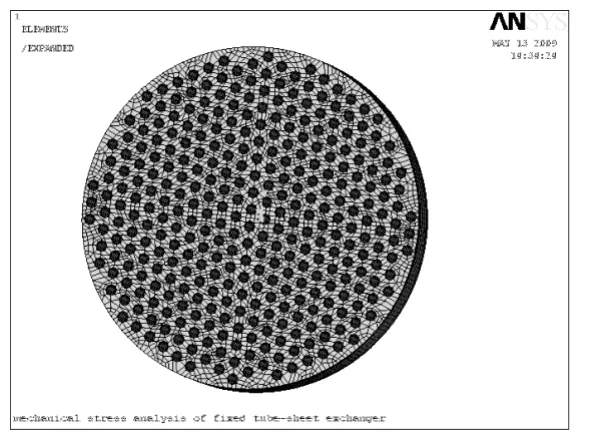

(1)首先建立管板1/4表面,然后在平面上利用循环命令产生以换热管外径为直径的圆平面,进行布尔减运算后生成管板下表面。

(2)设定剖分参数,将下表面进行网格划分后轴向拉伸,生成管板。用同样的方法生成换热管管束及网格单元。管板有限元模型如图2所示。

图2 管板有限元模型

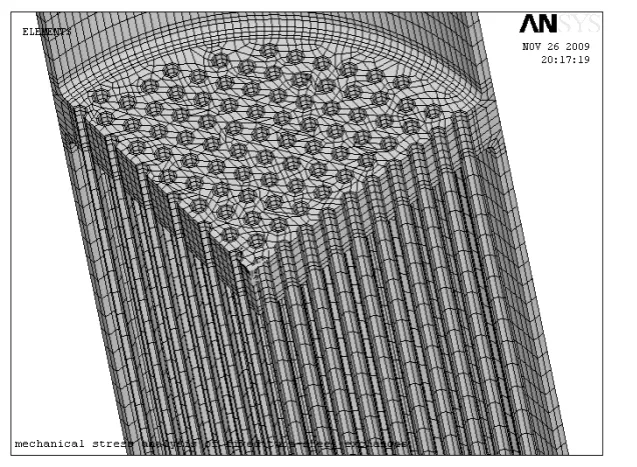

(3)设定关键点,分别产生管箱、凸肩管箱侧圆角、凸肩、凸肩壳程侧圆角及壳体0°剖面,设置相关网格剖分参数,进行网格划分,最后将各个剖面旋转90°产生相应的体单元。

(4)设置保温层相关参数,利用上述方法生成保温层单元。

整个模型节点数为86 615,全部单元数为4 929 611。整体模型网格如图3所示。

图3 整体模型网格

1.4 载荷与约束条件

换热器在实际操作过程中所涉及的载荷类型有:压力、温度、重力、风载荷、地震载荷、液柱静压力等。考虑到后面四种载荷在换热器实际操作过程中影响很小,可以忽略不计。本文换热器的载荷主要有以下三种:

(1)管程温度Tt与压力Pt,Tt=250℃,Pt=2.2 MPa;

(2)壳程温度Ts与压力Ps,Ts=160℃,Ps=0.5 MPa;

(3)环境温度Tatm与压力Patm,取相应值为Tatm=20℃,Patm=0.1 MPa。

约束条件:

(1)法兰结构对称纵向面约束法向位移;

(2)壳程筒体横截面约束轴向位移;

(3)管箱筒体断面施加相应的轴向平衡力。

2 计算结果分析

2.1 温度场分析

通过计算得到温度场温度分布如图4所示。结合本文所计算出的管板温度场分布曲线,在施加对流边界的条件下,验证了如下管板温度场分布规律:在管板非布管区,管板沿厚度方向的温度通过类似于线性变化由接近于管程流体的温度降低至接近于管程流体的温度;在管板布管区,管板大部分厚度上的温度接近于管程流体温度,只在考虑壳程流体一层很薄的区域内管板温度接近于壳程流体温度。管板表层温度与流体温度的差异程度取决于对流传热系数,对流传热系数越小,管板表层温度与流体温度的差值越大。管板温度分布如图5所示。

图4 换热器温度场分布

2.2 结构应力分析

由于本文涉及的耦合分析为间接耦合,进行结构分析时只需将温度场分析所得的节点温度作为体载荷加载到每个节点[5],给出所有的力学边界条件即可计算。计算得到的整个换热器的热应力分布如图6所示。由图6可知,最大应力发生在两种不同材料的堆焊层处,最大值达到250.95 MPa。

图5 换热器管板温度分布

图6 耦合场应力分布

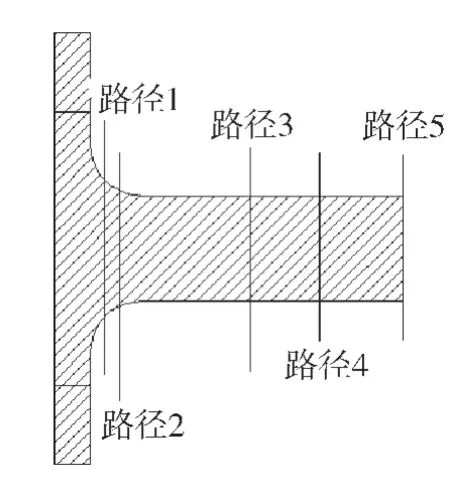

为了对管板安全性能作一定的评定,需要找出管板应力较大的危险截面。下面选择几条典型的路径进行必要的强度分析与温度分析比较。分析路径如图7所示,其中路径3为最大应力发生路径。

图7 应力分析路径

2.3 温度载荷的影响

通过有限元计算,可以得到在耦合场载荷影响下温度载荷的作用,这也能补充对耦合场的分析。

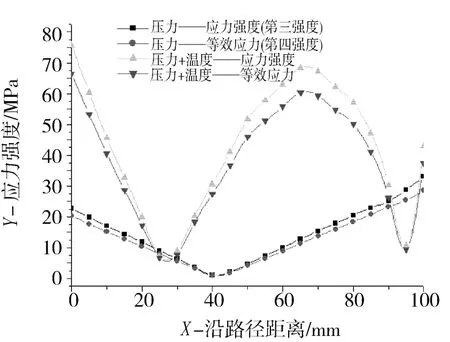

由图8可知,有温度载荷的情况下,管板连接区域的第三强度应力值和第四强度应力值增幅巨大,最大增幅分别为2.44倍和2.84倍,各项应力值变化规律大体相似,第三强度应力值均小于第四强度应力值。温度载荷对管板布管区的影响很复杂,产生很大的峰值应力,使得路径5上的应力值波动较大,如图9所示。

图8 路径3上机械场与耦合场应力对比

图9 路径5上机械场与耦合场应力对比

2.4 强度校核

按照上述路径定义的方法(图7),将各路径上各应力作线性化处理,所得有关数据如表4所示。

表4 稳态操作下各路径上应力强度校核(MPa)

由表4可知,路径2与路径3下的σm+b都不满足强度要求。而各路径上很高的峰值应力虽然具有很强的局限性,不会引起明显的形变,但是也不能忽略其造成的疲劳损害(疲劳分析本文暂不讨论)。根据文献[6]可知,此时许用拉脱力为Fm=127 170 N。实际最大拉脱力出现在距离应力值最大区域附近(X=394 mm,Y=150 mm),通过有限元计算最大拉脱力Fmax=153 075 N≥Fm,该工况下的换热管拉脱力也不满足要求。

3 结论

(1)对换热器温度场分析后发现,管板布管区从管程侧表面到壳程侧表面其温度分布从248.75℃变化到187℃,温度介于管程介质与壳程介质之间,并且都存在着较大的温度梯度。管程侧温度对管板的影响较大,其温度在248.7~230.1℃之间,壳程侧只有较薄的一层金属有温度梯度。该分布规律与美国ASME规范中的管板开孔区中只有在靠近管板表面(壳程侧)的一薄层金属中存在较大的温度梯度即“表皮效应”的结果相吻合。在管板非布管区,温度的变化梯度则相对较小。

(2)对换热器耦合场分析比较发现,对于管程操作温度高于壳程温度的工况,应力较大区域在管板连接过渡区域,但是受温度梯度的影响,应力最大值并不发生在管箱筒体壁表面,而是在筒体壁内部;有温度载荷的情况下,管板连接区域的第三强度应力值和第四强度应力值增幅巨大;巨大峰值应力是产生换热管较大拉脱力的主要原因,最大应力发生在管板内部连接处,最大值达到250.95 MPa。

(3)对该换热器进行强度校核后发现,路径2与路径3下的σm+b都不满足强度要求,该工况下的换热管拉脱力也不满足要求。这与该换热器失效特征极为吻合。初步可以断定,该设备尺寸不适合该石化公司工艺操作条件,需对其结构进行进一步的改进。本文的分析方法为换热器耦合分析提供了可行的操作方法。

[1] 李志义,喻健良,刘志军.过程机械[M].北京::化学工业出版社,2008:45.

[2] 王志文.化工容器设计[M].北京:化学工业出版社,1998:40.

[3] 余伟炜,高炳军.ANSYS在机械与化工装备中的应用[M].第2版.北京:中国水利水电出版社,2005:142-144.

[4] 龚曙光.ANSYS基础应用及范例解析[M].北京:机械工业出版社,2004:29-225.

[5] 博嘉科技.有限元分析软件——ANSYS融会与贯通[M].北京:中国水利水电出版社,2002:11.

[6] 朱瑞林.固定管板列管换热器的力学分析[J].湘潭大学自然科学学报,1999(1):97-100.

Couple-field's FEM Analysis of Fixed Tube-sheet Heat Exchanger

Tang Li Bie Chao Zhang Yaxin

Based on ANSYS software,the steady-state temperature field and thermal stress field of the tubesheet heat exchanger were simulated by APDL language.Combined with the pressure loading,the stress distributions of the tube-sheet and around the tube-sheet were analyzed under the couple-field,so was the pull-forces of the pipes.Finally,the intensity verification was carried out and the regulations of all kinds of stresses on different paths were obtained.

Tube-sheet heat exchanger;Couple-field;Temperature;Stress;ANSYS

TQ 051.5

*唐丽,女,1985年生,硕士研究生。乌鲁木齐市,830046。

2011-11-11)