预聚釜搅拌器的优化设计

郭志英李鸿雁王洪学

(1.中航黎明锦西化工机械(集团)有限责任公司2.中石油庆阳石化分公司)

预聚釜搅拌器的优化设计

郭志英*1李鸿雁2王洪学1

(1.中航黎明锦西化工机械(集团)有限责任公司2.中石油庆阳石化分公司)

在相似理论指导下,应用试验结果及搅拌放大技术,实现对聚合釜搅拌器的优化设计,选定搅拌器型式、规格,使其搅拌效果满足设计要求,满足用户使用要求。

预聚釜搅拌放大技术搅拌器冷模试验优化设计

0 前言

在化工过程及工业生产中,流体混合占有很重要的地位。流体混合操作的诸多方法中,搅拌是最为常见的方法。搅拌可以使物料相互分散而达到混合,也可以加速其传质、传热过程。

要获得聚合釜搅拌过程的最佳操作条件,往往要通过小型设备进行模拟试验,在相同物料、物性情况下,寻找适合的桨径、桨的几何参数和搅拌转速等,并在相似理论指导下,应用试验结果及搅拌放大技术,实现对搅拌器的优化设计,最后选定搅拌器型式、规格,使其搅拌效果满足设计和工艺要求。

对于给定的搅拌过程,搅拌型式和操作条件的选择大都依靠过去的经验。通常,根据工业实例分析和对放大技术的掌握程度来选择搅拌器型式,并在其常用范围内确定搅拌器的各种参数。对于过程开发或大规模工程,仍需先通过小型模拟试验和中试取得数据后,再进行比拟放大设计,确定最适宜的搅拌器型式和操作参数,以达到预期的搅拌效果。

搅拌器功能概括地说就是提供搅拌过程所需的能量和适宜的流动状态,以达到搅拌过程的目的。搅拌器的搅拌作用由运动的桨叶产生,因此,桨叶的形式、尺寸、数量及转速就影响搅拌器的功能。

雷诺数Re表示流体黏性对流动的影响。Re=d2n ρ/μ,式中d为搅拌器直径,n为搅拌转速,ρ为液体密度,μ为液体黏度。Re与黏度成反比,与转速成正比。当转速低时,Re=10~30,流动处于层流状态;当转速较高时,30<Re≤104,流动处于过渡流状态;当Re>104时,流动状态变成湍流状态。

1 冷模试验

试验用的小型搅拌器的设计,一般应满足下述要求,所测得的数据才可用于放大或合理设计大型设备。

(1)试验设备做成方便观测的透明槽。

(2)试验设备型式(搅拌器、挡板及其相对尺寸等)的选择最好是以预设计设备或参考实例所用设备按比例缩小,做成模型,由此所得数据可直接用于放大。

(3)大、小设备要保持几何相似。

(4)能做水动力模型试验或中间试验,以便找出消除放大效应的方法进行修正。

(5)小型设备应具有很大的适应性,并能准确测量数据。

1.1 工艺条件

13 m3预聚釜(见图1),釜体内筒内径2 200 mm,直筒高3 140 mm,椭圆封头,采用连续生产工艺,操作温度120℃,夹套加热,上部进料,底部出料,充装系数为0.6,物料密度为886 kg/m3,综合黏度为7 Pa·s,全混流混合状态,搅拌转速20~100 r/min,釜内设四块宽220 mm的挡板。

图1 冷模试验装置

因物料黏度大,流动性差,需要高循环能力、高剪切力的搅拌器,故选择标准圆盘涡轮式搅拌器,搅拌器直径d、桨叶长度l和桨叶宽度b的关系为d∶l∶b=20∶5∶4。

1.2 试验装置

冷模试验装置主要由动力、搅拌、测功、测速和记录等几大部分组成。动力部分由调速电机、控制器、传动部件等构成,搅拌部分包括搅拌槽、搅拌器和挡板,测功部分包括扭矩传感器和应变仪,测速部分包括测速仪等,由台式平衡记录仪记录。

搅拌槽:内径390 mm,无色有机玻璃制成,为带椭圆封头的圆柱槽。

挡板:4块宽39 mm的不锈钢挡板,沿圆周均布于槽中,离壁距离8 mm。

搅拌器:两层直径130 mm的六叶涡轮搅拌器,尺寸根据几何相似理论确定。

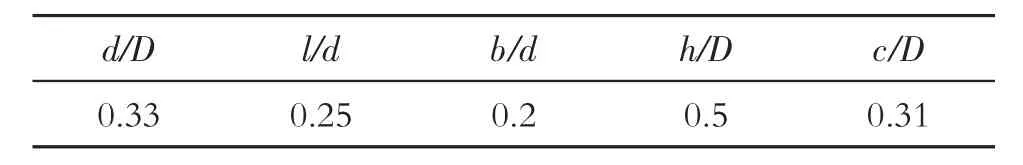

标准圆盘涡轮式搅拌器的各比例系数如表1所示。

表1 标准圆盘涡轮式搅拌器比例系数

物料:测定功率特性时物料为糖浆,测定流型时物料为食盐水。

1.3 试验方法

(1)搅拌流型测定

搅拌试验槽内放入直径约3 mm的示踪粒子和适当浓度的食盐水,使示踪粒子能自由沉浮于不同高度,以便进行搅拌流型测定。采用窄缝平面光摄影法,拍摄不同转速下示踪粒子随流体流动形成的轨迹影像。记录搅拌体系纵向的示踪粒子运动流线。

(2)搅拌转速测定

通过电磁调速电机和皮带传动改变搅拌转速,由磁电转速传感器、数字转速显示仪测定并显示搅拌转速。

(3)搅拌功率测定

采用电阻应变法测定转矩,根据设备运行时所处的搅拌雷诺数范围,配制适当黏度的糖浆作为试验流体,并测定流体黏度、密度,进行搅拌功率特性试验。搅拌器旋转引起扭矩传感器产生应变电信号,经动态电阻应变仪、台式平衡记录仪测量并记录应变值,求得搅拌轴所受的扭矩M1,然后计算出相应转速下的搅拌功率P。式中M1——搅拌轴所需扭矩;

d——搅拌轴或传感器扭力杆贴片处直径;

E——贴片处材料弹性模量;

μ——贴片处材料泊松比;

ε——应变量。

又M2=97 400P/n

式中P——搅拌所需功率;

n——搅拌转速。

令M1=M2,即可计算出相应转速下的搅拌功率P。

2 试验结果及分析

图2所示是试验转速分别为100 r/min、60 r/min时的搅拌效果。由图2可见,低转速下搅拌强度较弱,尤其是底层搅拌器的下部区域,因此需适当调整底层搅拌器的离底高度。转速较高时,上层搅拌器附近搅拌激烈,而底层搅拌器下部搅拌强度偏弱。由于底部的物料黏度较大,因此底部物料的流动较缓,有利于稳定物料。总之,转速较高时流体的流动状态基本符合全混流混合状态的要求,达到了预期的搅拌效果。

根据设备的工艺条件和搅拌操作参数,在过渡流操作状态下进行不同转速的搅拌功率特性测试,可求得此时的功率准数Np在6.5~9.5之间。

以流动状态相似为基准进行放大,得知搅拌转速60 r/min时搅拌功率为1.4 kW,搅拌转速100 r/min时搅拌功率为6 kW。依设备充装量60%,即物料量为7.8 m3计,单位体积功最大为0.77 kW/m3。转速10 r/min时搅拌功率较低,低速运转的搅拌效果不理想。

图2 不同搅拌转速试验状况

3 结论

(1)根据试验研究结果,本设备最终确定搅拌器规格、尺寸和安装高度为:d=730 mm,l=185 mm,b=150 mm,h=1095 mm,c=683 mm。

(2)试验结果表明:双层六叶涡轮搅拌器在低黏度流体状态下能适应全混流的要求;提高搅拌转速可望进一步改善搅拌效果;此搅拌器的操作是可靠的。

[1] 陈乙崇.搅拌设备设计[M].上海:上海科学技术出版社,1983.

Optimum Design of Stirrer in Prepolymerization Reactor

Guo Zhiying Li Hongyan Wang Hongxue

Under the guidance of the similarity theories,applying the results of tests and stirring enlargement technology to realize the optimum design of stirrer in prepolymerization reactor,and selecting the type and specification of stirrer to meet the design requirements and application requirements.

Prepolymerization reactor;Stirring enlargement technology;Stirrer;Cold simulating test;Optimum design

TQ 051.7

*郭志英,女,1970年生,高级工程师。葫芦岛市,125001。

2012-02-24)