气田湿气压缩机出口管线振动问题分析及解决方法

张万兵

(中海石油(中国)有限公司湛江分公司)

气田湿气压缩机出口管线振动问题分析及解决方法

张万兵*

(中海石油(中国)有限公司湛江分公司)

气田湿气压缩机实施串联运行后,当外输气量超过32.5万m3/h时,机组出口管线出现较大的振动。对压缩机出口管线振动的原因进行了分析,并通过优化机组的串联运行参数,解决了机组出口管线振动大的问题。

湿气压缩机管线振动串联运行参数

1 气田工艺流程简介

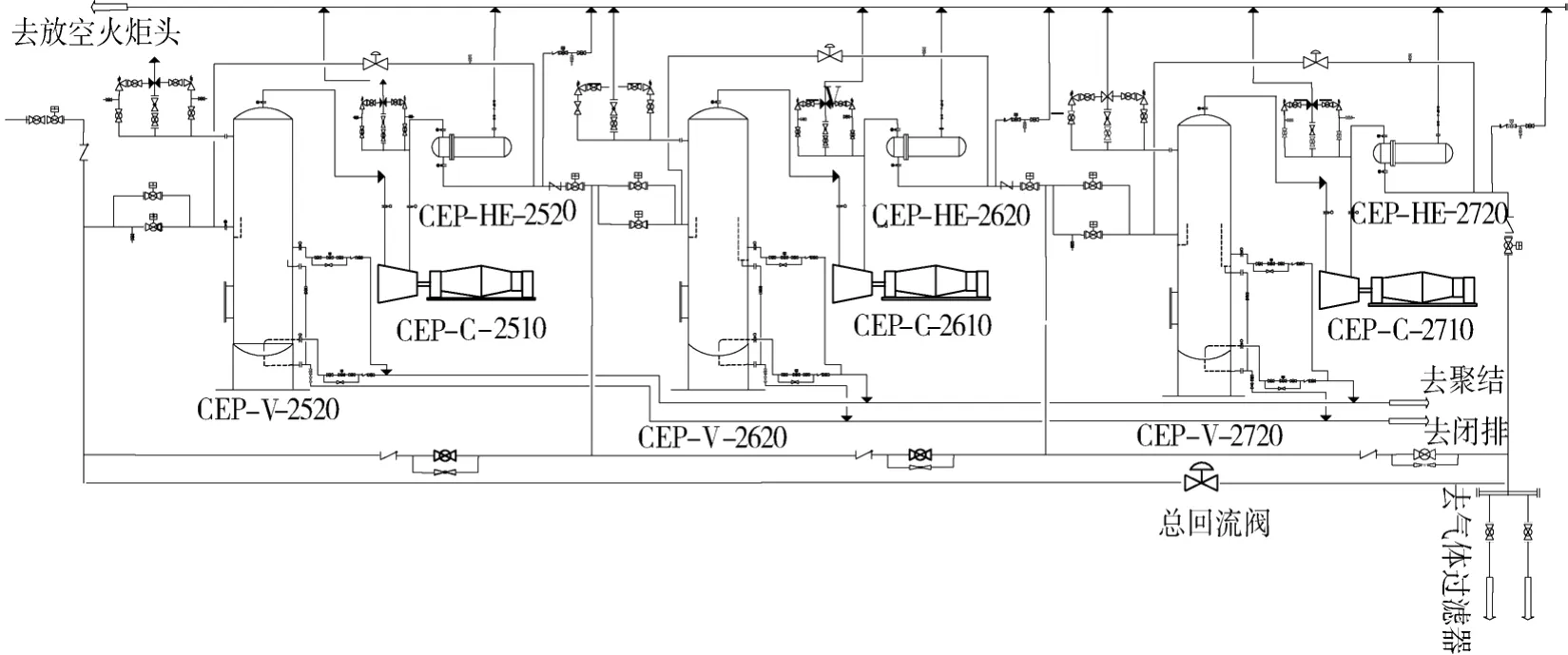

东方1-1气田由一个中心平台(CEP)和三个井口平台(WHP E/A/B,设备流程中设备代号,下同)组成。来自CEP平台井口采气树的天然气,在经过生产管汇后进入海水冷却器(CEP-WC-2110)冷却至37℃左右,然后进入生产分离器(CEP-V-1410)进行气液两相分离。气田井口平台(WHP E/A/B)生产的天然气经海水冷却后进入设置于CEP平台相应的段塞流捕集器(CEP-V-1510/1520/1530),稳流除液后与中心平台生产分离器出口的天然气汇集于总管,然后进入压缩机组。

湿气压缩机系统由3台串联运行的相互独立的机组组成,包括2510(设备流程中设备代号简称,下同)机组、2610机组、2710机组,每台机组又包括旋流分离器、压缩机、海水后冷却器三部分。

图1为东方1-1气田湿气压缩机流程图。

2 湿气压缩机串联运行存在的问题及原因分析

2.1 存在问题

在2510和2710机组串联、2610和2710机组串联两种运行模式中,当外输气量超过32.5万m3/h时,2710压缩机出口管线以及中层甲板压缩机出口管线和附属的消防管线振动偏大。而2510和2610机组串联时,外输气量达到34.5万m3/h,压缩机出口管线和中层甲板压缩机出口管线以及附属的消防管线均无振动现象。单独启动2610机组管线也无振动现象。从以上现象推断,引起管线振动的原因并不是外输气量大。东方1-1气田对振动原因进行了系统分析并采取了减振措施,取得了良好的效果[1]。

图1 东方1-1气田湿气压缩机流程

2.2 原因分析

2.2.1 压缩机工艺配管设计不恰当

东方1-1气田安装的3台压缩机都为Solar C402型,机组本身的设计是完全一样的,但2710机组的出口管线及旋流分离器的配置与另外2台不同,其中2510和2610机组进口管线均是508 mm(20英寸),而2710机组进口管线是406 mm(16英寸);2510机组出口管线是508 mm(20英寸),2610和2710机组出口管线是406 mm(16英寸)。同时,2710机组的旋流分离器较2510和2610机组也小,2510和2610机组的旋流分离器尺寸为Ø2 100 mm×5 500 mm,而2710机组的旋流分离器尺寸为Ø1 900 mm×5 500 mm。在工艺设计上,3台压缩机均可单独使用而互为备用。2710压缩机的进出口管线均为406 mm(16英寸),同时2710机组的旋流分离器尺寸偏小,因此在相同气量条件下,经2710机组压缩的天然气流速均略高于其他2台压缩机。

2.2.2 串联运行工况的制约

在传统观念上,压缩机组串联时,前级机组的转速比后级机组转速高,其原因如下:在串联的两台压缩机转速相同的情况下,由于流经两台压缩机的气流流量相同,而前级机组压缩比远大于后级机组,致使前级机组喘振边界远低于后级机组。通常,影响压缩机喘振的因素为气量与压缩比,转速越高压缩比越大,气量与喘振边界成正比,压缩比与喘振边界成反比。当需要提高气量时,同时提高前级与后级机组转速,则前级机组较后级机组先达到喘振边界极限,此时如想再提高产量只能提高后级机组转速,因为只有后级机组仍有余量[2]。

在实际运行中,串联机组的后级机组转速均大于前级机组转速:

(1)2510和2610机组串联时,2510机组转速是88%,2610机组转速是90.5%;

(2)2510和2710机组串联时,2510机组转速是88%,2710机组转速是90%;

(3)2610和2710机组串联时,2610机组转速是89%,2710机组转速是91%。

不论是2510与2710机组串联,还是2610与2710机组串联,2710机组均作为后级机组运行,其转速总是最高,而其进出口管线管径却是最小的,当2710机组提高转速增加气量后,相应地天然气流速增加,外输压力增大,管输条件下的天然气密度增大,压缩机输出功率增大,单位体积的天然气动能及动量均增大,其振动相应增大。

在实际运行中,当外输气量在32.5万m3/h时振动明显加强。若使用2710压缩机,为保障安全生产只能将产量控制在32.5万m3/h。压缩机在NGP(norminal gas produce,名义气体发生器)控制模式时,提高NGP转速,NPT(norminal power turbine,名义动力透平)就相应提高,气量也相应提高,因此要避免管线剧烈振动,压缩机NGP转速必须作相应调整。

3 解决措施

3.1 改造机组管线

目前的压缩机管线的固有频率和平台目标产量情况下运行的压缩机固有频率存在着倍频关系,即在产量为32.5万m3/h以上时压缩机与其配管发生了谐振。此外,2710机组管线布局还存在诸多的不合理性,配管也有设计问题。最彻底的解决办法是通过改造相应的工艺管线来消除这些振源。然而要消除振源,意味着要重新配管,重新安装管线,这对于气田来说是难以实现的。其理由如下:

(1)重新配管需要投入大量资金。

(2)对于原有管线的拆除,需要动用大型船舶、吊装设备,安排船期等要调动的资源比较多。

(3)管线改造的工作量大,改造耗时较长。以目前的自喷产能条件,不使用压缩机产量目标不可能完成,满足不了下游用户的需求。

(4)海上平台对安全要求极其高,尤其是采气平台,大型动火作业严重危及平台安全,平台空间狭小对人员配置也有限制。

(5)平台生产区设备紧凑、管线密集,重新布局管线在空间上存在较大的难度,截弯取直变得困难重重。

鉴于海上平台管线改造的上述难点,拆除原有管线重新配管安装布置,出于经济上和安全上的考虑,这一方案不可取。

3.2 调整压缩机运行参数

考虑到振动的主要因素是2710压缩机组的固有频率与管线的固有频率存在倍频关系,那么可以通过调整压缩机运行参数来减小2710压缩机组的频率,使其远离压缩机管线的固有频率,进而减小振动。

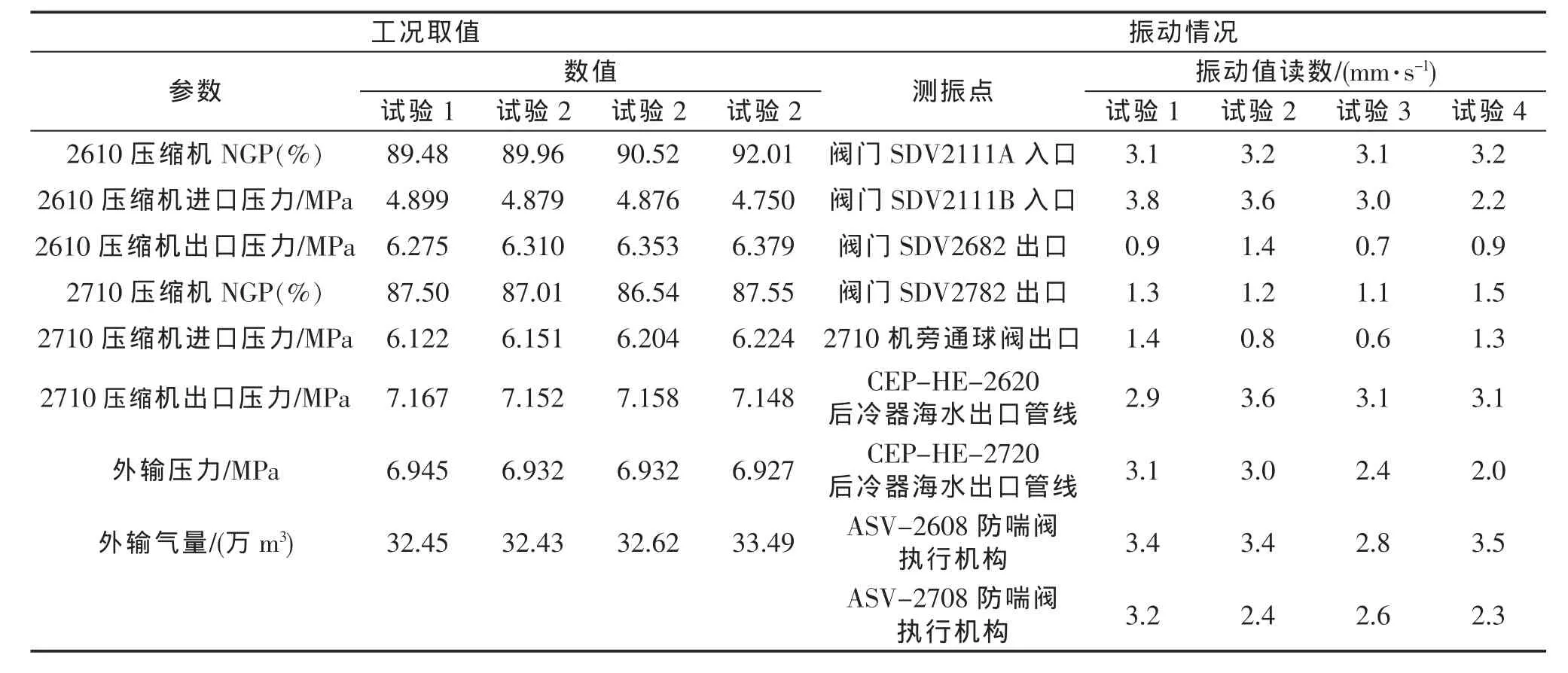

在目前的产量目标下,压缩机串联运行时任何一台压缩机运行参数都有距喘振边界线约10%的余量,这就使调整压缩机参数成为可能。2011年7月,技术人员打破传统的后级机组转速一定比前级机组高的观念,在NGP控制模式下对2610(一级)和2710(二级)压缩机串联运行工况进行了调整。对于每次工况调整,均选取振动比较明显的8个检测点进行对比,有关数据见表1。

表12610 与2710压缩机串联减振试验记录

由表1可见,试验1、2、3逐次提高2610压缩机0.5%NGP,相应地逐次降低2710压缩机0.5%NGP,2610压缩机进口压力变化很小,出口压力略有提高,压比略微升高,2710压缩机出口压力基本保持不变,外输气量同样基本不变。此时2710压缩机出口管线振动逐渐变小,而2610压缩机相连的管线振动值基本不变。试验4提高外输产量1万m3/h,在试验1的基础上保持2710压缩机NGP不变,在原有的基础上提高2610压缩机NGP 2.5%,此时连接在2610压缩机的管线振动与试验1比较基本不变,2710压缩机出口管线振动值与试验1相比却减小。

通过以上试验得出以下结论:

(1)提高2610机NGP转速对自身连接管线的振动值影响甚微。

(2)降低2710机NGP转速有利于减小振动。

(3)在保持气量不变的条件下,2610机提高的NGP转速和2710机降低的NGP转速调整幅度是一致的,可以减小2710机出口管线振动。

(4)提高产量时,增加2610机转速,保持2710机转速,2710机出口管线振动值反而略有减小。

(5)以上试验证实了提高气量可以通过提高2610压缩机NGP转速来实现,而不会导致2710压缩机振动的增大。

以上试验为我们提供了新的思路,两台压缩机串联时可以通过提高首级机组的NGP转速和保持或降低末级机组NGP转速来达到提高产量、降低振动的目的。这一方法目前已在生产中应用,并取得了较高的经济效益,同时也合理地控制了安全风险。

4 改造和优化效果分析

4.1 创造了可观的经济效益

通过优化参数,气田解决了2710压缩机运行时的气量瓶颈问题,使2710压缩机在串联时的气量从过去的最高32.5万m3/h提高到了目前33.5万m3/h,每年增加外输气量8640万m3,每年可创造约4320万元的经济效益。

4.2 增加了生产的稳定性和可靠性

2710机组出口管线振动问题解决之后,气田3台压缩机可有计划地切换,互为备用,为压缩机的维护和保养提供了切实的保障,延长了压缩机的使用寿命,从而增加了生产的稳定性和可靠性。

4.3 确保气田安全生产

若用改造2710压缩机出口管线的方法来解决压缩机振动大的问题,施工过程将包括大型吊装及热工作业等。采用优化参数的方法,不仅规避了施工作业的风险,而且减小了压缩机出口管线振动引起的天然气泄漏的风险。

[1] 周莘莘.工艺管线振动控制研究[J].辽宁石油化工大学学报,2007,27(3):41-42.

[2] 高路.透平压缩机防喘振技术改造[J].吉林化工学院学报,2006,23(4):60-61.

Analysis and Solutions of Outlet Line Vibration of Wet Air Compressor in Gas Field

Zhang Wanbing

In gas field,series operation was implemented on wet air compressors,but when the gas send-out exceeded 325 000 m3/h,the unit outlet lines occurred large-scale vibration.The paper analyzed the causes of compressors outlet lines vibration,and solved the problems by optimizing the unit series operation parameters.

Wet air compressor;Pipeline;Vibration;Series;Operation parameter

TQ 051.21

*张万兵,男,1973年生,硕士,工程师。湛江市,524057。

2012-01-05)