催化氧化技术在橡胶废气处理中的应用

程文红,袁晓华,田凤杰

(中国石化 北京燕山分公司,北京 102500)

催化氧化技术在橡胶废气处理中的应用

程文红,袁晓华,田凤杰

(中国石化 北京燕山分公司,北京 102500)

采用催化氧化技术处理热塑性丁苯橡胶(SBS)生产装置D线后处理单元废气,废气的非甲烷总烃去除率和环己烷去除率均达到98%以上,非甲烷总烃质量浓度达到DB11/447—2007《炼油与石油化学工业大气污染物排放标准》的要求(小于100 mg/m3)。对SBS生产装置凝聚单元进行两釜流程改三釜流程后,催化氧化反应器入口非甲烷总烃质量浓度由(3.84~5.82)×103mg/m3降至(2.48~2.63)×103mg/m3,反应器出口非甲烷总烃质量浓度均小于50 mg/m3。凝聚单元改造并采用催化氧化技术处理废气后,每年节约费用约80万元。

挥发性有机物; 热塑性丁苯橡胶;催化氧化;废气处理

挥发性有机物(VOCs)是石油化工生产过程中的特征污染物。VOCs危害人体健康,破坏臭氧层,导致温室效应[1-2]。在2010年5月11日国务院办公厅发布的《环境保护部门关于推进大气污染联防联控工作 改善区域空气质量指导意见的通知》(国办发[2010] 33号)文件中,首次正式从国家层面上提出对VOCs污染开展防治工作,将VOCs与SO2、NOx、颗粒物一起列为改善大气环境质量的防控重点[3]。

热塑性丁苯橡胶(SBS)生产装置后处理单元废气(主要为VOCs)占SBS生产全过程废气排放量的90%,该废气以无组织排放形式排放至大气环境中,对周边空气污染较为严重,影响职工身体健康。在国内,橡胶后处理单元废气大多采用空气稀释排放或无组织形式排放。为减少VOCs排放,中国石化北京燕山分公司(简称燕山分公司)首次采用催化氧化技术对SBS生产装置D线后处理单元废气进行处理,取得了良好的效果。

本文比较了几种VOCs处理技术的优缺点,介绍了催化氧化技术在SBS生产装置D线后处理单元废气处理中的应用情况,并进行了经济效益分析。

1 SBS生产装置D线后处理单元废气排放状况

SBS生产流程分为4个单元:聚合、回收、凝聚和后处理。后处理单元主要对凝聚单元送来的胶粒进行脱水干燥,共有4股废气排放,分别为进料口闪蒸气、螺杆挤压机出口闪蒸气、固体产品风力输送排放气和固体产品热风干燥排放气。废气中主要组分包括环己烷、己烷、水蒸气、SBS填充油油雾、固体颗粒物等。

2 VOCs处理技术

2.1 SBS生产装置D线后处理单元废气处理技术的筛选

VOCs的主要处理技术包括:冷凝法、吸收法、吸附法、热力燃烧法、生物处理法和催化氧化法等[2],几种VOCs处理技术的优缺点见表1。

表1 几种VOCs处理技术的优缺点

由于热力燃烧法需要800 ℃以上的燃烧温度,不仅消耗大量的辅助燃料,而且高温的操作条件会产生NOx二次污染[1];生物处理法对有机废气的处理在德国、荷兰等国家得到规模化应用,国内仅在滴滤塔的运行中进行了初步探索。催化氧化法工艺简单, 操作方便, 现已广泛应用于石油化工行业VOCs的处理[4]。燕山分公司SBS生产装置D线后处理单元废气处理采用了抚顺石油化工研究院开发的催化氧化工艺及WSH-1F型蜂窝状贵金属催化剂。

2.2 催化氧化技术处理SBS生产装置D线后处理单元废气工艺流程

多种治理技术组合是VOCS治理的有效途径[5]。采用以催化氧化技术为主的技术组合处理SBS生产装置D线后处理单元废气的工艺路线为:废气收集和预处理—冷凝—催化氧化—达标排放。工艺流程示意见图1。

图1 催化氧化技术处理SBS生产装置D线后处理单元废气的工艺流程示意

2.3 催化氧化技术处理SBS生产装置D线后处理单元废气运行效果

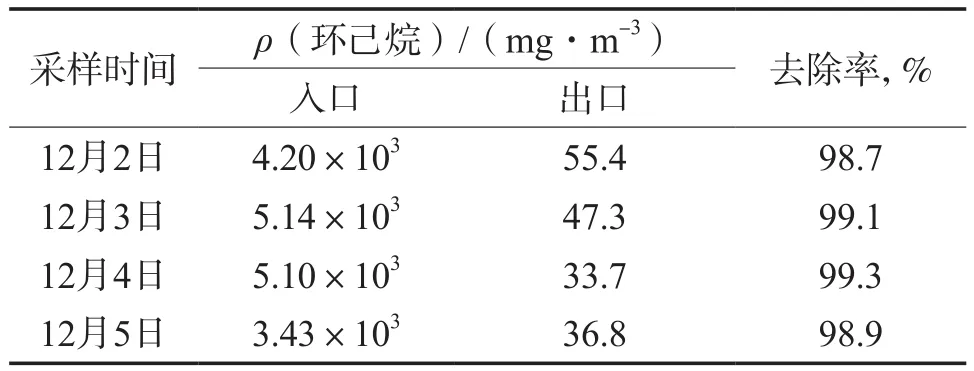

未采用催化氧化技术处理前SBS生产装置D线后处理单元各排放口废气中VOCs质量浓度见表2。废气流量为30 000 Nm3/h。 2007年9月建成SBS生产装置D线后处理单元废气催化氧化处理工业化装置并投入运行,对废气中环己烷等主要非甲烷总烃进行处理。2007年12月,装置经调试运行稳定后,催化氧化反应器对废气中非甲烷总烃和环己烷的去除效果见表3和表4。

表2 处理前SBS生产装置D线后处理单元各排放口废气中VOCs质量浓度 mg/m3

表3 催化氧化反应器对废气中非甲烷总烃的去除效果

表4 催化氧化反应器对废气中环己烷的去除效果

由表3和表4可见,在催化氧化反应器入口温度为239~257 ℃、出口温度为381~455 ℃的条件下,催化氧化反应器的非甲烷总烃去除率和环己烷去除率均达到98%以上,处理后装置排放的废气达到DB11/447—2007《炼油与石油化学工业大气污染物排放标准》[6]中非甲烷总烃最高允许排放浓度的限值(小于100 mg/m3)。

催化氧化反应器投入运行4年来,运行情况基本稳定。2010年燕山分公司对SBS生产装置的凝聚单元进行了改造,将两釜流程改为三釜流程,从源头上消减了VOCs的产生。改造后非甲烷总烃去除效果见表5。由表5可见,凝聚单元改造后,催化氧化反应器入口非甲烷总烃浓度由(3.84~5.82)×103mg/m3降至(2.48~2.63)×103mg/m3,催化氧化反应装置运行稳定性提高,非甲烷总烃去除率稳定在98%以上,处理效果良好。凝聚单元改造后,催化氧化技术处理SBS生产装置D线后处理单元废气排放情况见图2。由图2可见,催化氧化反应器出口非甲烷总烃质量浓度均小于50 mg/m3。

表5 凝聚单元改造后非甲烷总烃去除效果

图2 凝聚单元改造后催化氧化技术处理SBS生产装置D线后处理单元废气排放情况

3 经济效益分析

对SBS生产装置凝聚单元进行改造,并采用催化氧化技术处理SBS生产装置D线后处理单元废气后,冷凝处理回收的冷凝水和环己烷可在SBS生产装置进行回用,每年节约费用约80万元[7]。催化氧化废气产生大量的热量,通过高效换热器可用于预热反应器入口的待处理废气,降低装置能耗。装置正常运行时,催化氧化反应的进行可利用自身氧化产生的热量来完成,无需外加热量,部分剩余热量可用于SBS胶粒的热风干燥系统,代替原来采用的水蒸气加热系统,充分利用系统热能。

4 结论

a)采用催化氧化技术处理SBS生产装置D线后处理单元废气,在催化氧化反应器入口温度为239~257 ℃、出口温度为381~455 ℃的条件下,催化氧化反应器的非甲烷总烃去除率和环己烷去除率均达到98%以上,处理后装置排放的废气达到DB11/447—2007《炼油与石油化学工业大气污染物排放标准》中非甲烷总烃最高允许排放浓度的限值(小于100 mg/m3)。

b)对SBS生产装置凝聚单元进行两釜流程改三釜流程后,催化氧化反应器入口非甲烷总烃浓度由(3.84~5.82)×103mg/m3降至(2.48~2.63)×103mg/m3,装置运行稳定性提高,非甲烷总烃去除率稳定在98%以上,催化氧化反应器出口非甲烷总烃质量浓度均小于50 mg/m3。

c)对SBS生产装置凝聚单元进行改造,并采用催化氧化技术处理SBS生产装置D线后处理单元废气后,每年节约费用约80万元。催化氧化反应的进行可利用自身氧化产生的热量来完成,剩余热量可用于SBS胶粒的热风干燥系统,充分利用系统热能。

[1] 马广大. 大气污染控制工程[M]. 北京:中国环境科学出版社,2003:9 - 13.

[2] 郝吉明,马广大,王书肖,等. 大气污染控制工程[M]. 北京:高等教育出版社,2010:1 - 10.

[3] 鲁君,李莉,林立,等.挥发性有机化合物气体泄漏检测与修复技术[J].化工环保,2011,31(4):323 - 326.

[4] 孙发群. 石化装置有机废气处理[J].石油化工安全环保技术,2010,26(4):53 - 56.

[5] 蒋廉颖,黄立维.挥发性苯类废气净化处理研究进展[J]. 广西轻工业, 2010(6):99 - 100.

[6] 原国家环境保护总局环境标准研究所. DB11/447—2007炼油与石油化学工业大气污染物排放标准[S]. 2007.

[7] 陈力军,赵卓. 废气处理系统在SBS装置中的应用[J].石化技术,2011,18(3):44 - 46.

App lication of Catalystic Oxidation Process in Treatment of Rubber Production W aste Gas

Cheng Wenhong,Yuan Xiaohua,Tian Fengjie

(Beijing Yanshan Company,SINOPEC,Beijing 102500,China)

The waste gas from the post-treatment unit of D-line of the thermoplastic styrene-butadiene rubber(SBS) production plant was treated by catalytic oxidation process. The removal rates of non-methane hydrocarbons and cyclohexane in the waste gas are both over 98%,and the mass concentration of nonmethane hydrocarbons meets the emission standard DB11/447-2007 of air pollutants for petroleum refining industry(less than 100 mg/m3). After the two-reactor-process of the condensation unit of the SBS production plant was changed into the three-reactor-process, the mass concentration of non-methane hydrocarbons in the inlet of the catalytic oxidation reactor decreases from (3.84-5.82)×103mg/m3to (2.48-2.63)×103mg/m3,and that of non-methane hydrocarbons in the outlet is less than 50 mg/m3. With the process modification of the condensation unit and the waste gas treatment by catalytic oxidation process,about 800 000 yuan per year are saved.

volatile organic compounds;thermoplastic styrene-butadiene rubber;catalytic oxidation;waste gas treatment

X701

A

1006 - 1878(2012)02 - 0156 - 04

2011 - 11 - 08;

2011 - 12 - 05。

程文红(1969—),女,山东省莒南市人,硕士,高级工程师,主要从事石油化工环保技术管理工作。电话 010 - 69345747,电邮 chengwh.yssh@sinopec.com。

(编辑 祖国红)