利用柑桔加工废弃物制取糖蜜及乙醇

沈艳丽, 吴厚玖

(1.西南大学 柑桔研究所,重庆 400712;2.重庆警察学院,重庆 401331)

利用柑桔加工废弃物制取糖蜜及乙醇

沈艳丽1,2, 吴厚玖1

(1.西南大学 柑桔研究所,重庆 400712;2.重庆警察学院,重庆 401331)

柑桔加工废弃物约占果实质量的50%,含大量糖分,适宜制备糖蜜和发酵生产乙醇.研究了用废弃物制取糖蜜及生产乙醇的工艺和条件.结果表明,柑桔皮渣制取糖蜜时,生石灰的适宜添加量为0.3%,制得的可溶性固形物为40%的糖蜜,总糖含量为34%.对pH值、糖度、接菌量和温度等影响发酵的主要因素做单因素研究基础上开展了正交试验,得到柑桔糖蜜发酵的较佳工艺条件为:发酵液的初始pH 5.0,初始含糖量25%,接种量3×107个/mL,温度保持在30℃,静置发酵.由此获得含量为10.6%的乙醇产品,为探索用柑桔糖蜜生产燃料乙醇提供了参考.

柑桔加工皮渣;糖蜜;发酵条件;乙醇

柑桔是世界第一大水果类经济作物.根据联合国粮农组织统计,1999年以来,世界柑桔年产量已超过1亿t[1],其中40%用于加工.柑桔加工后要排出50%左右的皮渣[2].近年来,我国橙汁消费量成倍增长,2010年甜橙加工量可达100万t;预计到2020年将到600万t[2].我国目前柑桔加工皮渣利用率很低,除少量用作中药材,大部分弃为污染物.

柑桔皮渣综合利用已引起我国有关部门重视,科研院校开展了相关研究,如研究提取香精油、黄酮、果胶、膳食纤维、柠碱、发酵饲料等[3-5].进入 21世纪以来,我国饶志明[6],美国 Wilkins[7]和 Widmer等[8-9]研究了用柑桔加工皮渣生产燃料乙醇.本文在研究用柑桔加工皮渣和果肉渣制取糖蜜方法基础上,重点研究了用柑桔糖蜜生产乙醇的工艺条件,为利用柑桔糖蜜制备燃料乙醇的工业化生产提供试验依据.

1 材料与方法

1.1 材料与试剂

北碚447锦橙皮渣0.5 t,含糖量11.8%;果肉渣0.2 t,含糖量5.3%,均取自西南大学柑桔研究所.酿酒酵母(Saccharomyces cerevisiae)[10]菌株,取自西南大学资源与环境学院.

化学试剂主要包括浓盐酸、琼脂(生化试剂)、异丙醇、浓硫酸、甲基橙(指示剂级)、咔唑(指示剂级)、乙醇、氢氧化钠、溴化钾、溴酸钾,均为国产分析纯.

1.2 仪器与设备

FMC391型榨汁机,美国FMC公司,GT6G7型螺旋榨汁机,浙江轻工机械厂;152/R-RE(10 L)型真空旋转蒸发器,瑞士BUCHI公司;LRH-250-G型电热恒温培养箱,上海跃进医疗器械厂;MKOM04型生物显微镜,日本Nicon公司;折光糖度计,杭州创新仪器责任有限公司.

1.3 实验方法

1.3.1 成分分析方法

还原糖、总糖、残糖:直接滴定法 GB/T 5009.7—2003.

香精油:SCOTT 法[11].

酒精含量测定:蒸馏法.

发酵速度测定:CO2失重法[12].

1.3.2 糖蜜制取工艺

糖蜜制备工艺流程见图1.

图1 柑桔皮渣制糖蜜的工艺流程Fig.1 Procedure of molasses making from citrus residues

1.3.3 糖蜜制备

取经FMC榨汁机压榨后的447锦橙皮渣150 kg(含糖量11.8%)与0.450 kg的生石灰混合,充分混匀,静置硬化20 min,用压榨机压榨,得皮渣液41 kg(含总糖量11.8%),再用螺旋榨汁机压滤除去残存皮渣及其沉淀物,静置12 h得清液,用虹吸法去除上浮皮精油.取经FMC榨汁机压榨后并精滤排出的447锦橙果肉渣30 kg(含总糖量5.3%),加等量清水充分混合,用螺旋榨汁机压滤,滤除水洗后的果肉残渣,得水洗果肉渣液 40 kg(含总糖量3.7%),皮渣液与果肉渣液按体积比1∶1混合,用旋转蒸发器浓缩,得总糖含量40%的糖蜜[13-14].

1.3.4 柑桔糖蜜发酵制乙醇工艺

柑桔糖蜜发酵工艺流程如图2.

图2 柑桔糖蜜发酵工艺流程Fig.2 Procedure of citrus molasses fermentation

1.3.5 糖蜜发酵

三角瓶中装入少于2/3体积的含糖量25%柑桔糖蜜培养基,调整pH值至5.0,添加3种营养盐值:(NH4)2SO41.5 g/L,MgSO40.5 g/L,KH2PO40.5 g/L.121℃高压灭菌30 min后冷却至室温备用.按照接种量3×107个/mL接入酿酒酵母菌,30℃静置发酵或摇床发酵.理论上耗糖90%并转化为酒精和CO2时,耗糖量应是所排放的 CO2量的2.16倍[12].通过排放的CO2量计算各自的发酵速度,用直接滴定法测定残糖含量.结合单因素分析和多因素正交试验,确定主发酵工艺条件,并进行验证.

1.4 数据处理

按DPS设计5个因素,其中,4个为三水平、1个为两水平作正交试验,设计分析和计算,见式(1).

2 结果与分析

2.1 糖蜜制取及糖蜜成分确定

2.1.1 影响糖蜜制取的因素

影响制取糖蜜最重要的因素是生石灰的用量.两者的关系见表1.

表1 生石灰的用量与出汁率的关系Tab.1 Relationship of lime usage and juice rate from citrus residues

压榨柑桔皮渣时,如不加生石灰或添加量不够,果渣稀软,出汁率很低.从表1可看出,生石灰用量为0.3%时榨出液的pH值为6.0.压榨液pH值过大或过小对糖蜜的质量和发酵都不利[15].生石灰用量0.3% ~1.0%时,出汁率为23% ~24%,几乎没有明显增加.因此确定生石灰用量为0.3%.

2.1.2 皮渣压榨液及糖蜜成分分析

分别分析了447锦橙皮渣压榨液和糖蜜的总糖、还原糖及香精油,结果见表2.

表2 柑桔皮渣糖液和糖蜜的成分分析Tab.2 Composition of citrus pulp wash and citrus molasses %

447锦橙压榨液总糖含量9.28%,与甘蔗糖厂的废渣糖蜜相似,但因为香精油含量为0.756%,太高,不适于直接发酵.发酵醪液中香精油或苧烯含量超过0.24%或15%,会抑制酵母菌S.cerevisae发酵[13,16].压榨液经过滤、静置除去表面油层后,再蒸发除油、浓缩,可使糖含量提高,香精油含量降低.表2数据表明,若将糖蜜浓缩至可溶性固形物30%(见表2浓缩糖蜜 A),香精油含量比原先降低88.1%,达到0.09%.若浓缩至可溶性固形物40%(见表 2浓缩糖蜜 B),香精油的含量降低至0.05%.降低香精油含量,可明显消减对酿酒酵母的抑制[16],更有利于发酵;且浓缩后体积和质量减少,也便于储存和运输.

2.2 柑桔糖蜜发酵参数的设定及发酵条件的优化

2.2.1 pH值对柑桔糖蜜发酵的影响

糖蜜含糖量均为 25%时,添加(NH4)2SO4、MgSO4、KH2SO4,浓度分别为 1.5,0.5,0.5 g/L[17].接种量为3×107/mL,温度30℃,分别在不同的pH值(3.0,3.5,4.0,4.5,5.0,5.5,6.0)培养发酵 72 h,测定它们的CO2失重量(见图3).

图3 pH值对柑桔糖蜜发酵CO2失重的影响Fig.3 Effect of pH Value on fermentation dynamic curve

由图3可以看出,pH值为5.0时CO2失重量最大,为8.8 g;pH值升高到5.5,6.0时,发酵失重量下降并不明显;降低pH值对发酵的影响比较大,pH 3.0时,CO2失重量仅3.3 g.检测不同pH值发酵液的乙醇含量分别为:2.9%,5.8%,6.4%,7.5%,7.6%,7.2%,7.0%,因此确定柑桔糖蜜发酵的适宜pH值为5.0,此时乙醇的产率最高.

2.2.2 糖蜜含糖量对发酵的影响

糖蜜含糖量分别设为10%,15%,20%,25%,30%5种,添加质量浓度分别为1.5,0.5,0.5 g/L的(NH4)2SO4,MgSO4和KH2PO43种盐.酿酒酵母菌的接种量为3×107/mL,pH 5.0,在30℃发酵72 h后,测定各糖度下的CO2失重量.结果见图4.

图4 糖蜜含糖量对发酵效果的影响Fig.4 Effect of sugar content of molasses on fermentation dynamic curve

从图4可以看到,含糖量10%时,发酵24 h已经结束,发酵液CO2失重量为5.05 g;含糖量15%,20%时,发酵36 h基本结束,发酵液CO2失重量分别为7.2 g和7.8 g;含糖量30%时,发酵72 h CO2失重量11.3 g,发酵仍未结束,残糖含量为2.0%;含糖量25%时,发酵48 h就接近结束,到72 h基本结束,CO2失重量为11.5 g,发酵液残糖含量为1.84%,总糖利用率达92%,发酵时间比较短,故选择适宜的含糖量为25%.

2.2.3 温度对糖蜜发酵的影响

设定发酵温度分别为 20,24,27,30,33,36 ℃.含糖量25%,添加质量浓度分别为1.5,0.5,0.5 g/L的(NH4)2SO4,MgSO4,KH2SO43种盐.接种量为 3×107/mL,pH 5.0,发酵72 h后测定各试样的CO2失重量.结果见图5.

图5 温度对糖蜜发酵的影响Fig.5 Effect of temperature on molasses fermentation dynamic curve

从图5可以看到,前48 h发酵速度较快,温度高于30℃时,72 h发酵基本结束,其中以30℃时的CO2失重量最大.高于30℃的试样,48 h后CO2失重量不再变化.20℃和24℃的样品需要做72 h后的延续试验,它们需要192,148 h才能完成发酵,比30℃发酵的样品增加了5,3 d发酵时间.但最终CO2的失重量仍然低于30℃时的样品.因此选定30℃为适宜的发酵温度.

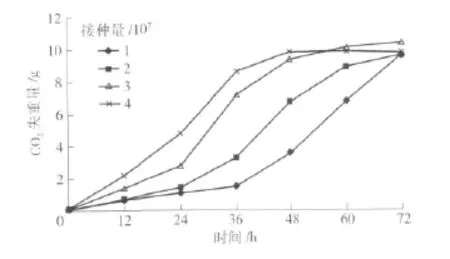

2.2.4 接种量的影响

酿酒酵母菌的接种量分别设定为1×107,2×107,3 ×107,4 ×107/mL 4 个处理,添加(NH4)2SO4、MgSO4、KH2SO43 种盐:质量浓度分别为 1.5,0.5,0.5 g/L.发酵温度30℃,pH 5.0,发酵72 h后测定不同接种量时的CO2失重量.结果见图6.

图6 接种量对糖蜜发酵酒精产量的影响Fig.6 Effect of inoculation amount on molasses fermentation

从图6可知,接种量为3×107/mL时CO2失重量最高,达到10 g.虽然接种量为4×107/mL时,前48 h发酵的CO2失重量均高于3×107/mL的样品,但随后的失重量趋于降低.其他两种样品的CO2失重量一直比较低,因此选定适宜的接种量为3×107/mL.

2.2.5 主发酵工艺条件的正交试验

糖转化为乙醇属于无氧发酵,但良好的酵母是正常生产的重要保证.生产中仍必须定期供给少量氧气以保证酵母正常代谢.本文模拟生产条件,设置静置发酵和摇瓶微通氧发酵两种条件作为比较,摇床转速为100 r/min.

为优化工艺条件,在单因素实验基础上,以糖蜜含糖量(B)、初始pH值(C)、温度(D)和接种量(E)以及通氧发酵状况(A)等因素,设计正交试验,其中糖蜜含糖量、pH值、温度、接种量为3水平,通氧状况为2水平,因素水平数据如表3,4 h CO2失重量小于0.2 g时认为发酵结束.以乙醇含量、残糖含量作为评判指标,分析发酵醪液中乙醇含量.

表3 因素水平数据表Tab.3 Factor levels data sheet

以酒精度、残糖含量为试验指标,正交试验结果见表4.根据残糖含量判断各因素的主次顺序为糖蜜含糖量、转速、接种量、pH值、温度.糖蜜含糖量和静置或微通氧发酵对产生乙醇含量影响大.根据各水平下的平均值确定最优水平组合,以乙醇含量为试验指标确定的最优组合是B3 A1 E3 C2 D2;残糖越低发酵效率越高,因此以残糖含量为试验指标确定的最优组合是B1 A2 E2 C2 D2.

计算总糖的利用率确定糖度的适宜值.糖度25%时,可发酵性糖平均利用率为95.6%,而30%时可发酵性糖平均利用率为90.67%.糖度为20%,可发酵糖的平均利用率虽然高,但乙醇含量很低,仅 6.868%(体积比).摇床发酵平均残糖1.077%,静置发酵平均残糖1.802%,即摇床发酵比静置发酵平均残糖含量低0.725%,表示可发酵性糖的利用率比较高,这是因为摇动使抑制发酵的CO2可及时排出,但同时也使乙醇随之挥发损失,从而使发酵醪中乙醇含量低于静置发酵.综合考虑乙醇含量和糖的利用率,以选择初始含糖量25%的静置发酵为宜.并由此考虑选择单因素和正交试验的接种量3×107/mL为佳.

经以上分析,可认为柑桔糖蜜发酵的优化工艺条件为:柑桔糖蜜发酵初始pH 5.0,初始糖度25%,接种量3×107/mL接入糖蜜发酵液中,温度为30℃,采用静置发酵72 h(发酵前24 h需每隔4 h搅动20 min以促使 CO2溢出).乙醇含量可达到10.6%.

据文献[18]报道,柑桔皮渣生产燃料乙醇的成本为0.325美元/L,比玉米生产燃料乙醇的成本0.264美元/L高,但比植物纤维生产燃料乙醇的成本0.357~0.428美元/L低.目前世界每年约有1 500万t柑桔皮渣可利用,可生产15万t乙醇.

3 结论

研究表明,将柑桔加工皮渣与相当于皮渣质量0.3%的生石灰充分混合,静置硬化30 min后,经压榨、过滤,清液静置12 h,去除浮层精油,与果肉渣水洗糖液混合,经真空浓缩,得到可溶性固形物含量高于40%的糖蜜.糖蜜的还原糖、总糖、香精油含量分别为15%,34%,0.05%.总糖含量与甘蔗糖蜜接近,稀释后适宜发酵生产乙醇.

通过单因素和正交试验确定柑桔糖蜜发酵的优化工艺条件为:在含糖量25%柑桔糖蜜中分别添加1.5 g/L(NH4)2SO4,0.5 g/L KH2PO4和 0.5 g/L MgSO4,调整初始 pH值为5.0,按3×107/mL的接种量接入酿酒酵母,30℃发酵72 h,前24 h每4 h搅拌一次,然后以静置发酵效果好,得到含量10.6%的乙醇,进一步浓缩可获得用作燃料规格的乙醇.

表4 主发酵条件正交试验结果直观分析结果Tab.4 Results analysis of of dominant fermentation conditions through senses orthogonal experiment

[1]张放.1979—2009年全球柑桔生产变化趋势[J].中国果业信息,2011,50:1-9.

[2]吴厚玖,孙志高,王华.试论中国柑桔加工发展方向[J].食品与发酵工业,2006,32(4):89-92.

[3]叶兴乾.柑桔加工与综合利用[M].北京:中国轻工业出版社,2005:299-303.

[4]吴剑.酸碱性水梯度提取柑桔皮渣类黄酮、柠碱及初步纯化工艺研究[D].重庆:西南大学,2011:1-15.

[5]马亚琴,王华,吴厚玖,等.生产柑桔皮渣发酵饲料的多菌种优化培养条件[J].食品与发酵工业,2010(12):55-78.

[6]饶志明.微生物发酵法从柑桔皮渣制取乙醇的研究[J].果树科学,2000,17(1):31-34.

[7]Wilkins M,Widmer W,Grohmann K.Simultaneous saccharification and fermentation of citrus peel waste by sac-charomyces cerevisiae to produce ethanol[J].Process Biochemistry,2007,42(12):1614-1619.

[8]Widmer W W,Narciso J A,Grohmann K,et al.Simultaneus saccharification and fermentation of orange processing waste to ethanol using kluyveromyces maxianus[J].Biology Engineering,2009(2):17-29.

[9]Widmer W W,Zhou W,Grohmann K.Pretreatment effects on orange processing waste for making ethanol by simultaneus saccharification and fermentation[J].Bioresurce Technology,2010,101(14):5342-5249.

[10]Ingledew W M.Yeast for production of fuel alcohol[J].The Yeast,1993(2):245-291.

[11]Redd J B,Hendrix C M,Hendrix D L.Quality control manual for citrus processing plants:Vol.I[M].Florida:Intercit,Inc,1977:42-42.

[12]姚汝华.酒精发酵工艺学[M].广州:华南理工大学出版社,1999:241-244.

[13]Kesterson J,Braddock R.By-products and specialty products of Florida citrus[M].Florida:Bulletin,1976:101-109.

[14]Nagy S,Shaw P E,Velldhuis M K.Citrus science and technology:Vol 2[M].Connecticut:The AVI Publishing Co.INC,1977:368-381.

[15]Grohmann K,Baldwin E A,Buslig B S.Production of ethanol from enzymatically hydrolyzed orange peel by the yeast Saccharomyces cerevisiae[J].Applied Biochemistry and Biotechnology,1994,46:315-327.

[16]Wilkins M R,Widmer W W,Grohmann K.Simultaneous saccharification and fermentation of citruspeelwaste by Saccharomyces cerevisiate to produce ethanol[J].Process Biochemistry,2007,42:1614-1619.

[17]张书祥,肖亚中,任杰.添加营养盐对酒精酵母发酵的影响[J].生物学杂志,1997,75(14):23-25.

[18]Zhou Weiyang,Widmer W,Grohmann K.Economic analysis of ethanol production from citrus peel waste[C]∥Enhanced utilization of carbohydrates and polysaccharides from cirtrus processing waste streams.Florida:Proceedings of Florida State Horticultural Society,2008:310-315.

(责任编辑:檀彩莲)

Production of Molasses and Alcohol Using Citrus Processing Residues

SHEN Yan-li1,2, WU Hou-jiu1

(1.Citrus Reserch Institute,Southwest University,Chongqing 400712,China;2.Chongqing Police College,Chongqing 401331,China)

The by-products of citrus fruits processing can be up to 50%of the fruit,which containing a lot of sugar that could be used to prepare molasses and be further fermented into alcohol.The conditions of producing malasses and alcohol were optimized.The amount of quicklime to extract syrup for preparing molasses from citrus processed residues was 0.3%.Molasses with 40%total soluble solid(TSS)was prepared in this study that contained 34%total sugar.The main factors affecting fermentation of the molasses including pH,sugar level,inoculums size of yeast and temperature were studied by means of single factor test,and then an orthogonal test was conducted to optimize the conditions.Optimal fermentation conditions to produce ethanol from molasses were as follows,initial pH 5.0,initial sugar level 25%,inoculums size 3×107/mL,fermentation temperature 30℃ and standing fermentation.Under the optimal fermentation conditions,a level 10.6%of alcohol was obtained.The results indicated that it's feasible to produce fuel alcohol by using molasses extracting from citrus residues.

citrus processing residues;molasses;fermentation conditions;alcohol

TS242.9;TS245.9;TS262.2

A

1671-1513(2012)04-0031-06

2012-03-30

国家“十一五”科技支撑计划项目(2007BAD47B05);“十一五”行业科技项目(nyhyzx07-023).

沈艳丽,女,助理研究员,硕士,主要从事农副产品加工方面的研究;

吴厚玖,男,研究员,主要从事农副产品加工方面的研究.通讯作者.