基夫赛特炼铅工艺备料系统的设计

谢 冰

(长沙有色冶金设计研究院有限公司,湖南长沙 410011)

基夫赛特炼铅工艺备料系统的设计

谢 冰

(长沙有色冶金设计研究院有限公司,湖南长沙 410011)

介绍了基夫赛特炼铅工艺备料系统的设计及其技术特点。

基夫赛特炼铅;原料准备;蒸汽干燥;精细筛分;气力输送

基夫塞特炼铅法自上世纪80年代投入商业运行以来,已逐步发展完善,成为新的直接炼铅法中最为成功的一种[1]。

基夫塞特炼铅法属于闪速熔炼技术,原料采用喷枪加入炉中,硫化铅精矿在炉内完成氧化、还原两步反应生成金属铅,第一步氧化是一种速度很快的自热反应,物料在未落入反应塔下部熔池前就基本完成了硫化物的氧化脱硫反应。为了保证反应的顺利进行,向熔炼炉提供满足要求的混合炉料是至关重要的。

1 流程设计

2008年,国内某企业引进了基夫赛特直接炼铅技术。基夫赛特炉所处理的物料除了硫化铅精矿和配入的熔剂(石灰石、石英石)、燃料煤和还原剂焦炭外,还有来自常规法炼锌系统产出的酸浸渣,占炉料的20%以上。典型的基夫赛特炉入炉物料技术参数见表1。

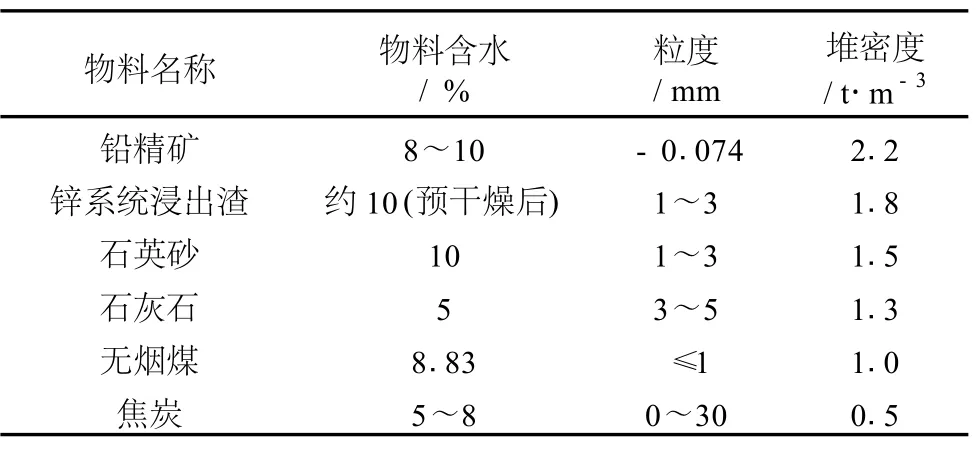

表1 物料技术参数

基夫赛特炉对还原剂焦炭的入炉要求为:熔炼区粒度5~15 mm,电热区粒度20~30 mm,水分小于1%;对铅精矿、浸出渣、烟尘、石英石、石灰石、无烟煤等物料的入炉要求为:混合料粒度≤1 mm,水分小于1%。炉料粒度的控制是由物料在炉内反应的传热传质要求决定的:铅精矿的氧化脱硫过程是一种闪速熔炼,在喷枪出口即与氧气混合,在基夫赛特炉反应塔上部迅速反应。粒度减小,反应速度成几何倍数加快,单位质量物料反应面积达105~106cm2/kg,相反,对焦炭的粒度要求则是为了降低其在反应塔上部的反应和燃烧速度,使其在反应塔下部形成焦滤层,对金属氧化物熔体进行捕集并还原。

基于以上考虑,备料系统设计了两种不同的物料输送路线:焦炭采用抓斗桥式起重机给料→带式蒸汽干燥机干燥→双层直线振动筛筛分→胶带输送机输送上熔炼炉顶料仓→仓下计量→埋刮板输送机输送入喷枪的流程;混合料则采取抓斗桥式起重机给料→仓式配料→直线振动筛预筛分→转筒式蒸汽干燥机干燥→干式球磨→回旋筛控制性筛分→气力输送上熔炼炉顶料仓→仓下计量→埋刮板输送机输送入喷枪的流程。具体工艺流程见图1。

2 主要设备选择

2.1 转筒式蒸汽干燥机

长期以来,铅锌冶炼行业物料干燥均采用圆筒干燥机作为干燥设备,传统的圆筒干燥机都设有燃烧室,通过燃料在燃烧室内的燃烧产生热烟气作为热源来实现对物料的脱水,这种设备有如下不足:

1.需要消耗燃料来产生热烟气。

2.干燥系统为正压操作,烟气量大,烟尘率高,需对烟气进行多段收尘处理。

3.热烟气温度高,对于以硫化物为主的精矿易发生氧化脱硫,烟气中含有低浓度SO2,既不利于环境保护,对烟气处理系统设备还产生腐蚀[2,3]。

图1 基夫赛特炉炼铅原料制备流程图

考虑到铅冶炼系统为火法工艺,基夫赛特炉的反应塔和电热区分别设有余热锅炉,烟化炉渣处理系统也有余热锅炉,产生的蒸汽可以作为加热用热源,因此选择蒸汽干燥机进行物料的深度干燥。

转筒式蒸汽干燥机属回转干燥机,采用间接加热,与常规回转干燥机的差别在于筒内安置了蒸汽加热管,进出料两端安装了特殊的密封结构,加热管贯穿整个干燥机身,以同心圆方式排成若干圈(一般1~6圈),干燥所需热量主要由加热管提供。机体有一定斜度,斜度往往取决于被干燥物料的流动性,物料经螺旋输送机或重力式下料送至回转圆筒,被加热管间接加热,最后被出料抄板抄起,从导料管输出。蒸汽从旋转接头进入蒸汽分配器,经分配器分配给每根加热管进行热交换,换热完毕后,凝液从旋转接头中心套管排出。

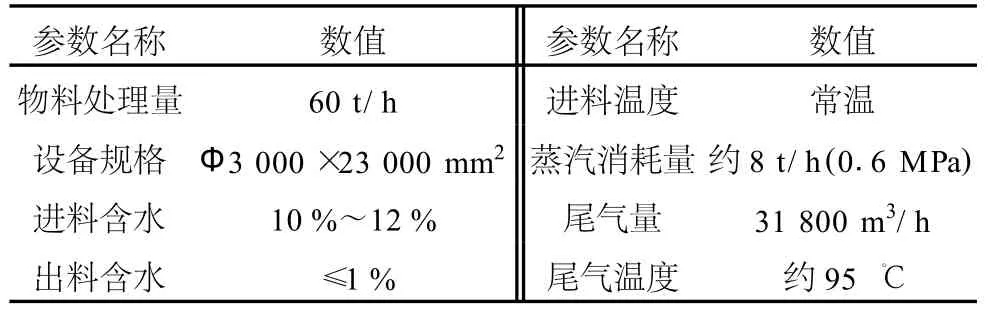

转筒式蒸汽干燥机技术参数见表2。

表2 蒸汽干燥机技术参数

与传统的转筒式干燥机相比,蒸汽干燥机最大的优点是直接利用熔炼炉生产过程中产生的烟气余热,不需再消耗额外的燃料,实现了项目的节能降耗。另外,蒸汽干燥机产生的烟气量也比较小,烟气含尘浓度较低,尾气采用一段布袋收尘即可满足达标排放的要求。

2.2 干式球磨机

球磨机是对物料粒度进行控制的设备,设计选用了1台干式格子型球磨机,球磨机技术参数见表3。

表3 球磨机技术参数

2.3 回旋式筛分机

磨后物料筛分设备的选择对整个备料系统物料的输送很关键,经球磨后98%以上的物料粒度均在1 mm以下,然而,如果不经过筛分,少量粗颗粒物料会造成其后向炉顶送料的气力输送系统的堵塞,影响基夫赛特炉供料的连续和稳定,影响生产的正常进行。

国内筛分设备厂家生产的各种振动筛一般用于对筛分效率要求较低的工况,而能适用于细颗粒物料的旋振筛单台设备的处理能力较低。设计中借鉴了加拿大科明科公司的成功经验,选用一台ROTEX回旋式筛分机。

ROTEX筛分机是一种独特的长冲程水平回旋筛,进料端成圆周运动,出料端为直线往复方式运动,物料100%接触筛面而不是在筛面上跳跃,结合弹性小球高效筛面清洁系统,使其单位筛分面积物料处理能力提高60%以上。

设计选用的81SAMWMM回旋筛采用单层不锈钢筛网,筛网面积50平方英尺,筛孔尺寸为6目(约3 mm),筛网尺寸与合格筛下物粒度非常接近,因而对大颗粒物料实施了绝对的控制,筛分效率达98%,是一种能进行精细筛分的设备。整个筛体为全密封,对粉尘的外溢进行严格控制。

2.4 气力输送系统

基夫赛特炉顶加料楼面标高为▽21.500,加上炉顶物料中间仓和计量系统,物料入车间的楼面高度达▽37.500,选择合适的炉料输送方式和设备是确保基夫赛特炉连续稳定运行的关键。

与传统机械输送技术相比,气力输送技术具有以下优点:(1)物料的适应性好,输送距离远;(2)物料在密闭的管道中输送,不易造成二次污染;(3)输送线路布置灵活,占地少;(4)机械传动部件少,结构简单,操作管理方便,维修费用低;(5)易于自动化控制,并可连续监测系统运行情况(如压力、物料输送量、输送气量等)[4,5]。

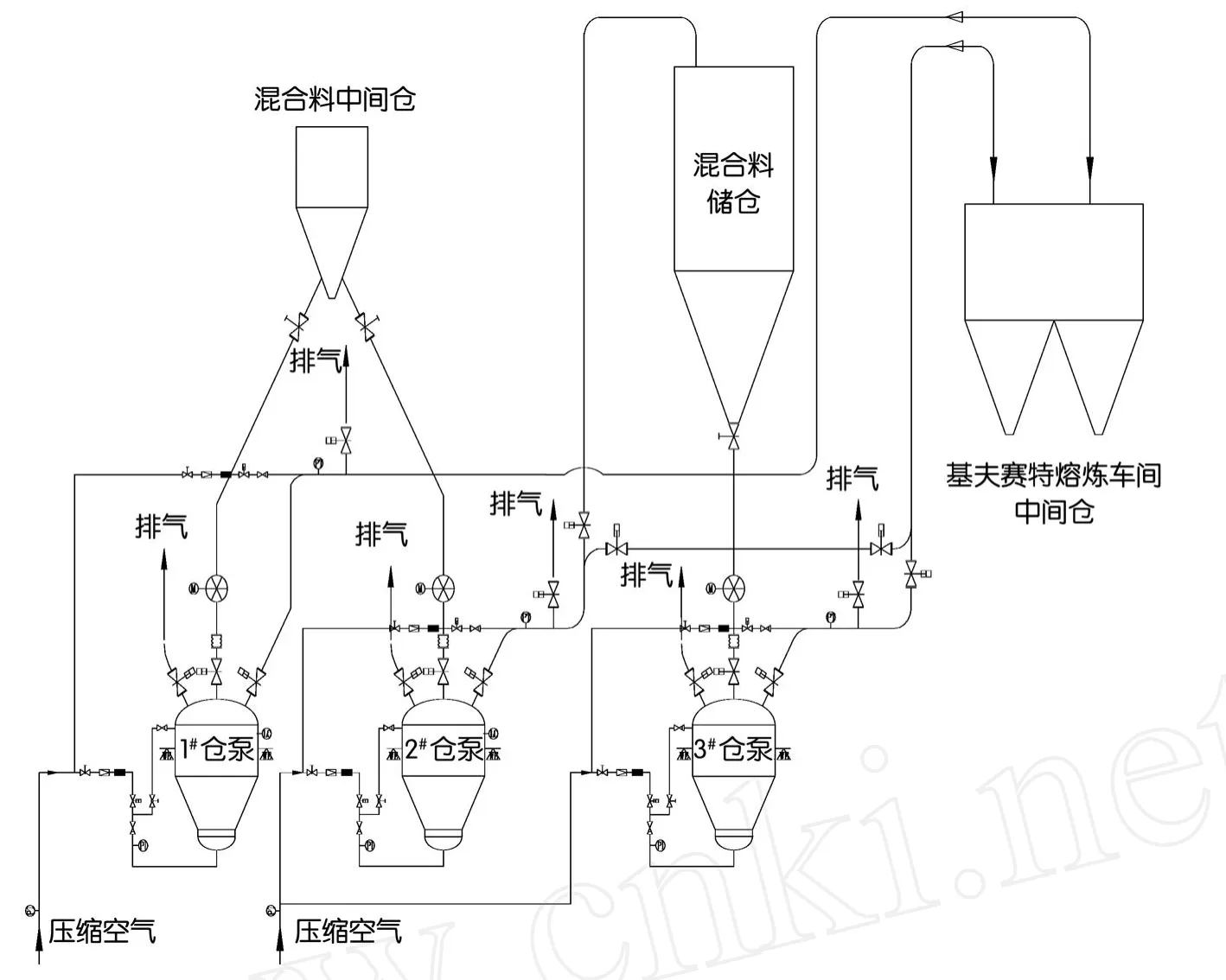

设计中,选用容积为10 m3的上引式仓式泵3台,每一台仓泵的输送能力均能满足系统60 t/h的物料用量,设置了两条互为备用的输送管线。

气力输送系统流程见图2。

图2 气力输送系统流程图

3 生产实践

备料系统于2011年底开始试车,通过半年的生产实践,备料系统运转情况良好,技术指标的生产值均达到了设计值。备料系统试车期间的生产数据统计见表4。

表4 备料系统生产数据

4 结束语

基夫赛特炼铅备料系统的设计具有如下特点:

1.应用蒸汽管回转干燥机取代传统回转窑干燥机有着显著的优点:干燥介质来自于冶炼系统烟气余热回收产生的蒸汽,热源稳定,不需另设热风炉,操作筒单,节约能源,整体密封好,干燥物料温度相对较低,不产生硫污染,实现了节能、降耗、环保。

2.100 kt/a铅冶炼系统物料处理量大,达60 t/h,备料系统的混合料干燥、球磨、筛分工序均选用一台设备即可满足生产,特别是单台处理量大,筛网尺寸接近物料粒度,筛分精度高的回旋筛在国内铅冶炼行业尚属首次运用。

3.针对基夫赛特炉加料平台高,混合料粒度小,水分低的特点,选用管道气力输送的方式进行物料的运输,既能满足输送高度的要求,又避免了机械输送方式容易产生扬尘,对车间环境造成污染的缺点,也提高了整个系统的自动化控制水平。

[1] 王成彦,郜伟,尹飞.铅冶炼技术现状及我国第一台铅闪速熔炼炉试产情况[J].有色金属(冶炼部分),2010,(1):9-13.

[2] 徐光泽.蒸汽回转干燥机在硫精砂干燥中的应用 [J].硫酸工业,2007,(3):50-52.

[3] 赵福生.铜合成炉蒸汽干燥工艺优化与生产实践[J].有色金属(冶炼部分),2011,(2):42-45.

[4] 涂建华.气力输送技术在闪速炼铜中的应用[J].有色金属(冶炼部分),2011,(2):16-19.

[5] 朱步范,贾德刚,黄晓军.粉体机械输送设备与气力输送设备应用比较[J].工程建设与设计,2005,(10):48-50.

Material Preparing System Designing for Kivcet Lead Smelting Process

XIE Bing

(Changsha Engineering and Research Institute Ltd.of Nonferrous Metallurgy,Changsha410011,China)

The paper introduces the technique characteristic and design of the material preparing system for kivcet lead smelting process.

kivcet lead smelting process;material preparing;steam drying;fine screening;pneumatic conveying

TF812

A

1003-5540(2012)03-0025-04

谢冰(1968-),女,高级工程师,主要从事有色冶金设计工作。

2012-03-30