清水剂Q10对明珠号各处理器出口水样分析

王福茜 吴红杰 裴艳斐

(中海油能源发展采油服务公司,天津塘沽,邮编:300452)

1.0 前提背景

1.1 油田概况

目前BZ25-1油田群由BZ25-1S油田、BZ19-4油田、渤中2-3油田、明珠号FPSO组成。

2010年4月19日,BZ25-1油田复产,截止到目前为止,日产原油已增加到6300方左右,日产水5500方左右,油田综合含水40%。BZ25-1油田把处理达标的生产水回注地层以此作为注水的一部分,同时达到对海洋的零排放零污染。

1.2 生产流程存在的问题

BZ25-1油田复产后,由于流程条件较为苛刻,流程经常出现波动,主要表现为:

①井口平台来液量大,工艺流程满负荷运转

②分离器下舱水质较差

③一、二级分离器油相出口含水较高

1.3 污水系统问题

BZ25-1油田目前生产水日产量为5500m3,约230 m3/h,如此大量的生产水给生产水处理系统带来了很大的压力。目前一部分的生产水走水力旋流器,进入老气浮GFU,再进入核桃壳滤器;一部分生产水走新气浮CFS,进入核桃壳滤器。水力旋流器最大处理量仅为67 m3/h,远不能满足BZ25-1油田的生产需求,成为明珠号污水处理系统的瓶颈。

①污水系统设备缺陷

②生产水量大,污水处理系统各级处理设备除油效率不高

③水力旋流器瓶颈,BZ25-1油田油水密度差较小,水力旋流器效果不明显,无法满足现场需求

④新气浮CFS处理效果未能达到预期,气浮选除油效率低

⑤老气浮GFU溶气装置效果差,除油效果不理想

1.4 添加清水剂Q10

明珠号现行生产水处理系统压力较大,能力不足,为加强生产水的处理效果,在生产水入舱主管线处注入清水剂Q10。

清水剂Q10的作用是:使含油污水中的颗粒悬浮物絮凝沉降、上浮或破坏油包水水包油的稳定状态等方法,把污水中的颗粒及污油分离,从而起到净化生产水水质的目的。

2.0 目的

在现有生产水流程不变的情况下,从清水剂Q10对于各个生产水处理器出口水样现场进行试验并对实验的结果进行分析,找出适于明珠号生产水流程的清水剂浓度,从而降低生产水处理的压力,并且改善注水水质,减少注水中悬浮物含量和含油浓度,同时减少其对地层的污染,提高油田采收效率。

3.0 现场实验

3.1 方法步骤

取各个处理器的出口水样,然后用量筒及电子滴定笔往每个水样添加不同浓度的清水剂Q10,经过充分的搅拌后观察测试及分析记录效果。

3.2 取样点

取样点电脱水处理器A/B出口水力旋流器出口新气浮CFS出口老气浮GFU出口核桃壳滤器出口

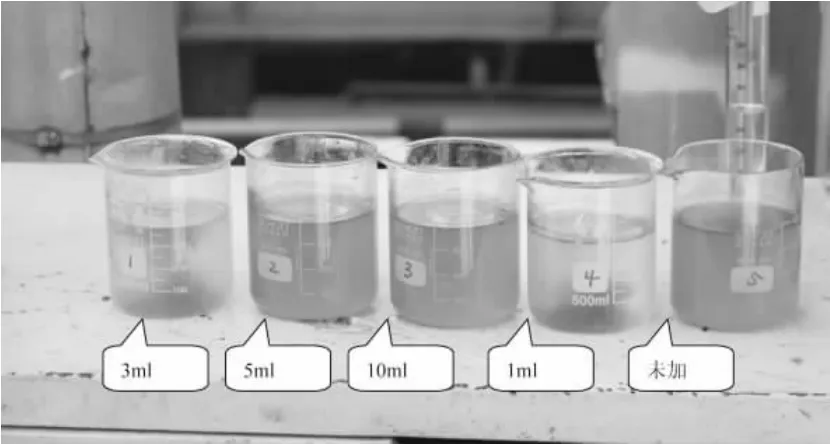

1、首先取水力旋流器出口水样400毫升5个水样,如图1-1

图1-1

然后分别把清水剂Q10对1号烧杯加入3毫升,对2号烧杯加入5毫升,对3号烧杯加入10毫升,对4号烧杯加入1毫升,5号烧杯未加清水剂。

1号样在搅拌后即可出现颗粒状的絮状物,2号3号样在搅拌后未出现明显变化,4号样经搅拌后也出现絮状悬浮物但是效果没有1号样明显,图1-2为10钟后的水样对比图

图1-2

经1-2图比较10分钟后的2,3号水样没有明显变化,1号水样悬浮物聚结呈柱状絮状物,而4号水样出现的悬浮物一部分均匀分散颗粒状悬浮,大部分絮状物已沉入杯底聚结。约30分钟后2,3号水样仍然保持原状,没有明显变化。

图1-3

一小时后 2,3号水样仍无变化,1号水样约95%的絮状物沉淀在杯底,约5%的微小悬浮颗粒(直径约1毫米)均匀分布在水中,4号水样絮状物约93%聚结沉淀在杯底,约7%左右的较大悬浮颗粒(直径2-3毫米)均匀分散在水中,如图1-3。分析:本次实验证明清水剂Q10的添加量过多或者过少都不能起到很好的处理效果。

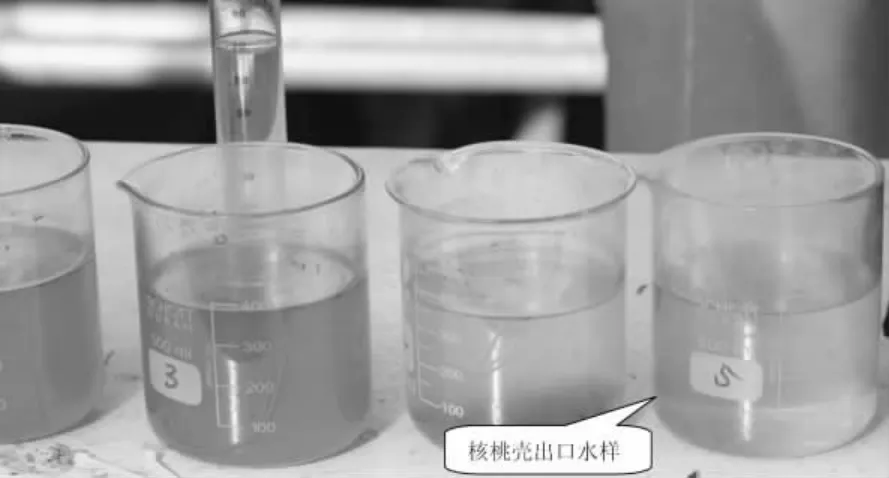

2、取核桃壳滤器F-841A/B出口水样实验,5号水样为未加药剂的水样如图2-1

图2-1

添加1毫升清水剂的核桃壳滤器水样,经搅拌后1分钟,悬浮絮状物凝聚在一起,如图2-2。

图2-2

5分钟后絮状物大部分沉降在杯底如3-1图中5号水样。分析:实验结果明显看出悬浮物较多,由于上游处理效果差导致核桃壳滤器出口的水样的含油及颗粒不达标。

图3-1

3、3 -1 图中2号水样为GFU出口水样,2号水样左边为CFS出口水样,此时正在调试4号罐,此水样为4号罐44m?/h处理量的水样。

在各个水样添加2毫升清水剂经搅拌后1分钟的效果,如图3-2

图3-2

GFU的水样 (由于老气浮GFU溶气装置失效,现在其作用如同一个缓冲罐,水样基本和水力旋流器的水样一致),絮状物呈微粒均匀分布悬浮在水中,而新气浮CFS形成的絮状物约90%聚结漂浮在水面上部没有沉淀。3分钟后新气浮絮状物全部上浮至水面,老气浮水样变化不大,少部分沉淀。10分钟后新气浮水样有少量沉淀,老气浮水样大部分絮状物沉淀至杯底。新气浮水样在摇晃后,全部悬浮物沉降至杯底15分后,新气浮水样经摇晃后,与老气浮水样对比。3号为新气浮水样,2号为老气浮水样,如图3-3。分析:由于新气浮有溶气泵注入氮气形成微小的气泡所以新气浮水样的悬浮物呈上浮状态,而老气浮加气装置失效所以悬浮物不上浮,而且反应速度慢。

图3-3

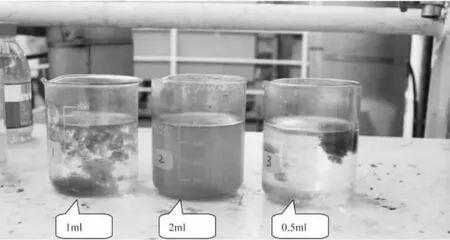

4、取电脱水处理器的出口水样1号加入1毫升的清水剂,2号加入2毫升,3号加入0.5毫升,经搅拌后1分钟1号水样的絮状物迅速上升至水面,2号水样没有明显变化,3号出现絮状聚结呈悬浮状态,聚结效果较好,实验效果如图4-1。

5分钟后1号没有变化保持原状,2号出现肉眼仔细看能看见极微小的悬浮颗粒,3号水样絮状物聚结较好形成一个较大的絮状聚结体。

图4-1

10分钟后各水样经摇晃搅拌静止2分钟后的图样,如图4-2。分析:入舱水质的好坏决定药剂浓度也应对应调节至合适的注入量才能起到更好的效果。2号水样由于药剂注入过多效果较差。

图4-2

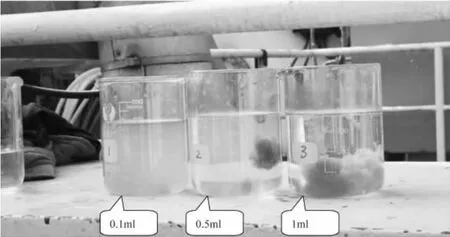

5、再取水力旋流器出口水样化验,由于近期流程入舱水较为干净,旋流器的水样也比较干净,初始水样照片如图5-1

图5-1

一号烧杯水样加入0.1毫升的清水剂,二号水样加入0.5毫升的清水剂,三号水样加入1毫升的清水剂迅速搅拌后30秒的效果照片如图5-2

图5-2

1分后可以看出1号水样仍为浑浊状态,2号和3号都比较迅速的出现絮状物并聚集在一起的照片如图5-3

图5-3

5分钟后1号水样仍无太大变化,2号水样已经聚集成一个小球状絮状体,3号絮状物比较分散,如图5-4

图5-4

20分钟后3号水样的絮状物完全沉入水底,25分2号水样的絮状体也开始从睡眠沉降,30分钟后也完全沉降至杯底,1号水样也有部分沉降,沉降絮状物不是很多,由于水样较为浑浊不太好辨认如图5-5

图5-5

从上图可以明显的看出2号和3号水样的清澈程度3号>2号>1号。分析:清水剂的注入浓度过低同样也起不到有效的效果。

4.0 结论

综合以上实验结果总体可以明显看出,生产水处理剂清水剂Q10浓度的大小,以及是否适当的配比对于明珠号生产水的处理能力,及处理完的水质质量有非常大的影响。清水剂Q10浓度大小及是否合适也直接决定着水中杂质的析出速度和程度,同时也决定着下游水处理的水质。由于是现场实验以及实验工具的精准程度等条件的限制,加入药剂浓度的准确度以及实验结果会有些偏差,但是实验结果非常真实准确的证明了药剂浓度对水质处理效果的影响。

表6-1

图6-1

图6-1中左侧水样,清水剂Q10的注入量为10L/h;右侧水样,清水剂Q10注入量上调至28L/h.

从图6-1中可以看出水力旋流器的出口水样有明显好转。

经反复调试目前已经初见成效,如表6-1(采自明珠号生产水水质监测表)可以看出水力旋流器的入口含油明显降低,下游水处理系统压力减轻处理效果也明显好于调试之前。

结论,水处理剂清水剂Q10的注入浓度是否合适对于生产水处理的能力及生产水的水质起着至关重要的作用。使用合适浓度的水处理剂使生产水在除油水舱中通过物理沉降分层,通过除油水舱的收油和倒舱等作业让水质大幅度改善。从而减少生产水处理系统下游处理器的负担,减少水力旋流器、气浮选处理器、核桃壳过滤器等下游设备的反复收油和反洗的工作量。同时减少大量的反洗水进入SLOP舱,船系再转水到生产水处理流程等反复性恶性循环工作,也可以节省人力及设备的损耗。最终提高生产水系统的处理能力,提高注水水质,减少水中颗粒对地层堵塞和污染,减少处理不完善的水质对地层的污染,提高原油采收率。