油田生产流程絮状物治理探究与实践

张彦鑫,张绍广,雷锴,万禧煌,黄焌淞

(中海石油(中国)有限公司天津分公司,天津 300459)

0 引言

某海上油田有中心处理平台和井口平台,其中井口平台物流通过海底管线进入中心平台原油处理流程。先经过段塞流捕集器进行气液分离,液相经生产加热器加热后进入生产分离器进行油水分离,分离出的油进行外输,分离出来的水进入生产污水处理系统。

生产污水依次经斜板除油器、加气浮选器进行初步除油后,再经过双介质过滤器进行深度除油,处理合格后的生产污水进入注水缓冲罐,经注水增压泵及注水泵增压后回注到地层。生产污水处理流程分离出来的油汇集到污油罐后,经污油泵泵送至原油加热器入口进入原油处理系统,再次进行油水分离后进入下游流程,如图1所示。

图1 油田生产处理流程图

2021年4月开始,该油田在进行污油泵滤网清洗时发现有大量絮状物不明物流存在,导致污油泵滤网堵塞,污油罐无法正常转液,进而造成流程出现以下几方面问题:

(1)生产污水处理系统收油量明显增多;

(2)原油分离器出口水质明显变差;

(3)外输含水上涨。

1 絮状物物性及临时处置措施

现场对流程絮状物进行取样实验,发现该絮状物的密度在油水之间,不溶于石油醚、乙醇等常见溶剂,配比加入油田所用破乳剂及清水剂等,对絮状物的治理也未见明显效果。经现场初步确定在当前条件下,絮状物一旦形成便无法消除,只能在流程内慢慢循环处理,且絮状物富集到一定程度后会对原油流程的脱水造成一定的影响。絮状物取样样例如图2所示。

图2 絮状物取样

为验证絮状物对流程脱水的影响,现场对原油加热器入口物流进行取样实验,添加不同浓度的污油罐不明絮状物,发现絮状物的浓度越高造成流程油水分离效果越差。这就间接造成生产污水处理系统收油量增多,原油分离器出口水质明显变差,外输含水上涨。实验图如图3所示。

图3 絮状物对脱水影响实验

在污油泵滤器中发现絮状物时,表明污油罐内已存在大量的絮状物,只清洗滤网并不能将罐内絮状物排出。为避免絮状物进一步影响污油罐的正常转液,造成污油罐高液位,进而影响生产污水流程的正常运行,造成整个生产流程瘫痪。油田采取临时措施对污油罐内絮状物进行了紧急清理。一是将污油罐底部至开排的阀门打开,将絮状物转移至开排罐,再逐步清理开排罐内的絮状物;二是利用现场空置的移动式污油罐,用气泵将絮状物从污油泵滤器转液至移动式污油罐内,再转移至陆地处理。

2 絮状物影响机理分析

为从源头上查找絮状物的生成,从根本上解决絮状物的再生问题,对生产流程进行排查分析。油田的生产分离器分离出来的水相进入生产水处理系统,而生产水处理系统中,将水中分离出来的油转入污油罐,再经污油泵泵送至原油处理系统,再进行油水分离,分离器中水相中含有大量的絮状物,分离器水相中的絮状物随水相到达生产污水处理流程后,经斜板隔油器、加气浮选器的分离作用进入污油罐,部分絮状物又经污油泵输送至原油处理流程,絮状物进入分离器后,造成分离器油水分离效果显著下降,分离器内乳状液不能及时分散。絮状物在流程中循环往复,难以自行消化,分离器内絮状物积累到一定厚度后,随污油进入污油罐,污油罐内絮状物越集越多。絮状物影响机理如图4所示。

图4 絮状物影响机理

经流程分析确定,流程中发现的絮状物是在污油罐内慢慢富集后,首先在污油泵滤网中被发现。絮状物进入原油流程后,影响原油流程的脱水效果。由于絮状物的密度在油水之间,在原油脱水效果较差时,絮状物随分离器的水相进入生产水流程,同时分离器水相中的含油明显增多。在絮状物以及分离器水相的含油的双重作用的影响下,又加剧了生产水流程的收油量,明显增多的收油量携带流程中的絮状物进入污油罐,又加剧了污油泵转液的压力,给油田生产现场工作造成了极大的困难。

3 絮状物形成分析与治理

在油田生产集输过程中,原油脱水沉降和污水除油沉降分离时,在油水界面上经常形成一层粘稠胶状物质,是一种难以分离处理的油水混合物,即油田絮状物。研究发现,该絮状物是由油、水、固体物质组成的油水乳化液。油田在生产过程中,生产污水处理设备中存在悬浮物,是由悬浮颗粒、泥质颗粒及细菌胶团等组成,这些细小悬浮物颗粒聚结在乳状液颗粒表面,提高了乳状液的界面膜厚度和强度,使乳状液更加稳定[1]。絮状物中通常含油比例最高,含水率次之,固体物质含量最低,但其对絮状物结构稳定性影响极为关键。含油成分中,主要包括饱和烃、芳香烃、非烃以及沥青质几个部分,饱和烃占比最高,非烃占比最低。对絮状物进行高速离心处理后,絮状物可见明显分层,由下至上依次为黑色沉淀物、水、絮凝物以及原油[2]。对该类型乳化液的处理,需优选和研制高效破乳剂,优化脱水和除油工艺,降低污水中的乳化液浓度,能较大程度减少絮状物的产生。

经过物性分析,初步判断该絮状物为某种类型的乳状液,由于形成后的絮状物难以处理,根据油田实际情况,筛选新型高效破乳剂难度较大,从絮状物形成机制上考虑实施从源头上对絮状物进行治理,通过减少流程絮状物的产生减小其对生产处理流程的影响。

乳化液是一种液体分散于另一种不相溶液体所形成的多分散体系,以液滴形式存在的一相称为分散相或不连续相,另一相为分散介质或连续相。油水形成乳化液需具备三个条件,一是同是存在互不相溶的液体,即原油和水;二是要有乳化剂存在,以形成和稳定乳化液;三是存在使一种液体分散到另一种液体的混合和搅拌。

按照乳化液形成的原因分析,油田生产流程已具备乳化液形成的两个必要条件,即同时存在原油和水,油气水三相在管道及设备中流动形成的搅拌,考虑第三个条件即乳化剂是否存在。油田在生产过程中,普遍要加入化学药剂对流程进行处理,分析认为此次流程中絮状物的形成原因可能为生产流程添加的某种药剂成为该乳状液形成的乳化剂,促成乳状液的形成[3]。为对此机理进行验证,油田进行了药剂试验排查。

3.1 破乳剂药剂实验

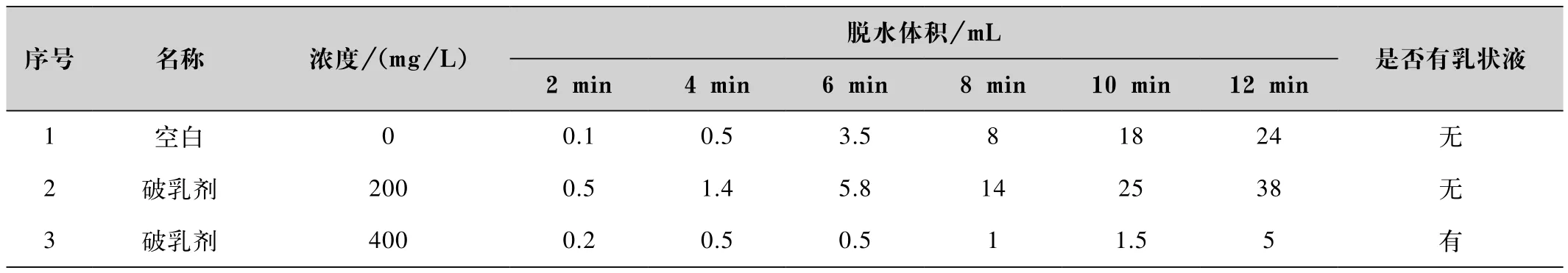

在油田生产流程中,破乳剂经常被使用在原油处理流程中,用于加速油水分离,增加分离效果[4]。但破乳剂下药量要根据油田产量进行浓度试验确定合理下药量,破乳剂下药量太大,反而会成为一种乳化剂在流程中促成乳状液的生成[5]。为对此种可能性进行验证,利用变量对比法则,对流程进行取样试验。

首先对原油流程的破乳剂进行模拟试验分析。取样地点为油田分离器入口综合油样,试验温度65 ℃,油样含水45%,油样体积80 mL,混合方式手摇颠倒100下。

由试验结果表1可知,破乳剂高浓度时油水分离效果不佳,并且油水界面处有悬浮松散的乳状液。当前油田破乳剂下药浓度为200 mg/L,不是造成此次流程出现絮状物的药剂诱因。破乳剂实验如图5所示。

图5 破乳剂实验

表1 破乳剂实验

3.2 清水剂及杀菌剂药剂试验

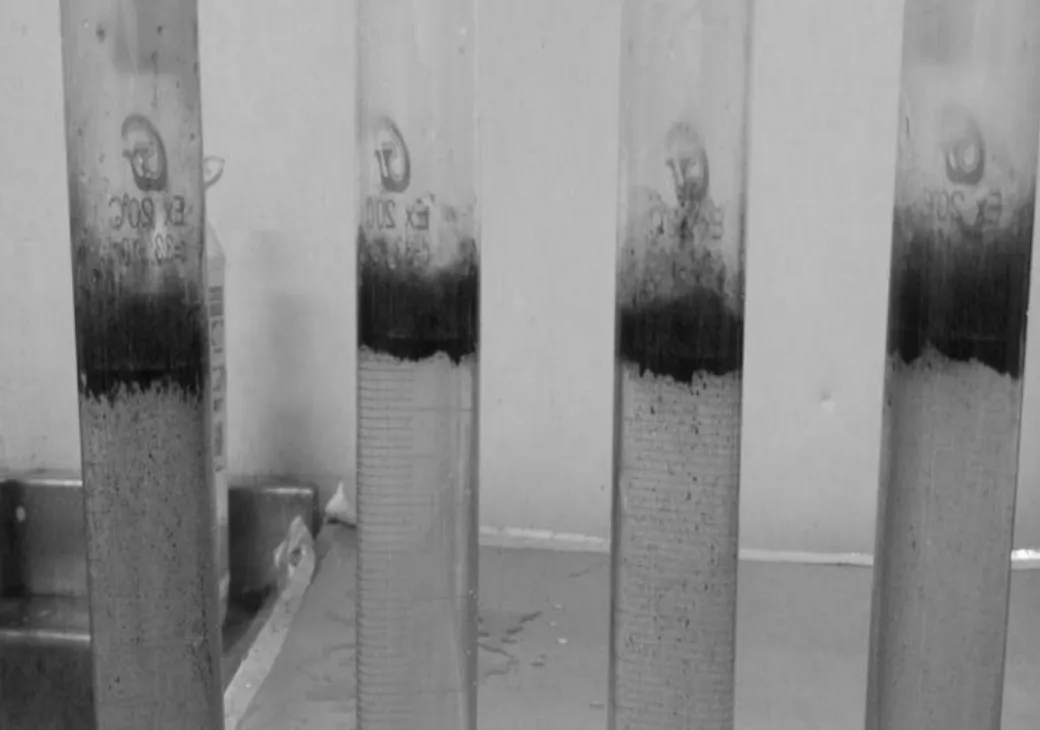

取分离器水相出口生产污水开展清水剂和杀菌剂配伍性实验。实验中清水剂和杀菌剂均加注40 mg/L,第一个具塞量筒只加清水剂;第二个具塞量筒先加清水剂再加杀菌剂;第三个具塞量筒先加杀菌剂再加清水剂;第四个具塞量筒两个药剂一起加,实验现象如下图所示。

两种药剂在污水系统加注对水质有一定的改善作用,但水中的原油与药剂反应形成絮状物上浮。清水剂和杀菌剂配伍性实验如图6所示。

图6 清水剂和杀菌剂配伍性实验

在实验基础上,通过对流程中絮状物出现的变量多次探究,初步确定为流程加注的杀菌剂进入原油流程后,造成原破乳剂破乳效果明显下降,在流程中形成大量的絮状物。同时,杀菌剂室内实验过程中,加过杀菌剂后的生产污水中也存在絮状物,为杀菌剂与乳化油形成絮团上浮。

根据现场流程,杀菌剂进入原油处理流程有两种方式,一是杀菌剂加入注水缓冲罐后,在注水缓冲罐顶部收油时进入污油罐,由污油泵转入原油流程;二是双介质过滤器进行反冲洗时,反洗用水中的杀菌剂进入反洗后的污油中,再次转入原油系统。

因此,为从根本上解决絮状物的问题:除控制现场的加药浓度外,还需要对杀菌剂进行换型。

4 治理总结

流程中絮状物的产生与富集后,会对生产流程造成比较严重的影响,情况恶化甚至会导致油田减产。为避免此类情况的再次发生,油田制定以下措施:

(1)对杀菌剂进行换型升级;

(2)定期对污油罐进行清罐,减少絮状物在污油罐内富集的程度;

(3)合理控制药剂的下药量;

(4)定期对流程进行取样监控,提前对特殊情况进行预警处理。

自2021年5月油田对杀菌剂进行了换型,并根据产量情况对药剂浓度进行了重新标定,在对开排罐及闭排罐残留絮状物清理完毕之后,流程中没有再发现絮状物产生的情况。生产流程运转稳定,外输含水明显下降。

5 结语

此次生产流程絮状物的治理过程,从采取临时控制措施到从源头上找出絮状物的生成原因,并从根本上解决了絮状物的再生,体现了生产现场解决问题的方法和思路。絮状物的生成只是生产流程突发状况的一种形式,针对生产流程各类问题,关键是要建立完善的生产流程出现不明物体的应对解决思路,要从源头治理及流程临时处置两方面着手,制定解决及预防措施。