液压支架拉后刮板输送机连接头有限元分析及优化

商献伟 史向阳 魏栋梁 赵世来 王洪雷 尹纪强

(三一重型装备有限公司,辽宁省沈阳市,110027)

液压支架拉后刮板输送机连接头有限元分析及优化

商献伟 史向阳 魏栋梁 赵世来 王洪雷 尹纪强

(三一重型装备有限公司,辽宁省沈阳市,110027)

针对液压支架拉后刮板输送机连接头在井下使用中易损坏的问题,研究了其使用工况和危险截面的受力状况,通过对其模型进行有限元优化,使得模型安全系数达到了安全生产的要求,应力集中现象也得到了显著改善。

液压支架 连接头 受力分析 有限元分析

液压支架拉后刮板输送机连接头是液压支架与后刮板连接的重要零件,其性能直接影响着工作面支架的整体性能。由于煤矿作业环境较差,可能出现诸多不可预见的因素使连接头的受力状况恶化。连接头的故障和损坏不但影响工作面推进速度,而且直接影响工作面出煤产量。本文以ZF5800/17/32液压支架为例,通过对其拉后刮板输送机连接头进行理论受力分析和有限元模拟及优化,最终得到较优的连接头,保证液压支架与拉后刮板输送机的可靠连接。

1 连接头受力计算

ZF5800/17/32液压支架拉后刮板输送机底座通过拉后刮板输送机连接头与液压缸相连,拉后刮板输送机连接头与液压缸通过销轴相连,拉后刮板输送机机构结构示意图如图1所示。

液压支架拉后刮板输送机连接头的材料为30CrMnTi,抗拉强度为1470MPa,其采用整体锻造机加工而成,受力主要来自于拉后刮板输送机千斤顶的拉力(P=200kN)。分析认为连接头销孔处和连接耳根部为危险部位,易发生拉豁和断裂,因此对其进行强度校核。

图1 拉后刮板输送机机构结构示意图

1.1 抗拉强度校核

对销孔受到的拉力进行抗拉强度校核。销孔的抗拉面是圆柱面,用通过圆柱直径的平面面积作为挤压面来计算面积。

耳板抗拉强度σ拉为:

式中:P——拉后刮板输送机千斤顶的拉力,N;

ae——偏载系数,取ae=1.2;

Be——耳板宽度,mm;

b——耳板厚度,mm;

d——销轴直径,mm。

安全系数n1为:

n1=[σs]/σ拉=0.85σb/σ拉=1.48

式中:[σs]——材料许用屈服强度,MPa;

σb——材料抗拉强度,MPa。

1.2 剪切强度校核

对连接耳根部受到的水平剪切力进行剪切强度校核。用连接耳截面面积作为挤压面来计算面积。

挤压面上的剪切力Q为:

Q=200kN/2=100kN

挤压面积A为:

A=b×d=320mm2

挤压应力τ挤压为:

τ挤压=Q/A=312.5MPa

安全系数n2为:

n2=[τ挤压]/τ挤压=0.6σb/τ挤压=2.8

式中:[τ挤压]——材料许用挤压应力,MPa。

支架在井下使用过程中,连接头与拉后刮板输送机千斤顶常常被埋在浮煤下,连接头耳板在受到拉力时会产生偏载力和偏距(如图2所示),此时计算得出由偏载力矩产生的力FP为:

FP=P/10

耳板所受的合力F为:F=P+FP=1.1P

对连拉头耳板所受剪力Q1作用点取矩,则:

Q1L=F(L-Δ)

Q1=F(L-Δ)/L

式中:L——连接头两耳板最大宽度,mm;

Δ——耳板偏载产生的力臂,mm。

则剪切应力τ剪切为:

τ剪切=4Q1/A=4×1.1P(L-Δ)/L/A=835MPa

安全系数为n3:

n3=[τ剪切]/τ剪切=0.6σb/τ剪切=1.06

式中:[τ剪切]——材料许用剪切应力,MPa;

σb——材料抗拉强度,MPa。

根据MT/T556-1996液压支架设计规范连接件的安全系数为2~3的要求,由上述计算可知销孔的安全系数为1.48,不能满足其安全要求;连接耳根部处在受到水平拉力时完全满足强度要求,但是在受到偏载力时,已经不能满足强度要求,两种工况差别较大,在支架使用过程中,应尽量避免连接头受扭载荷,为此进行连接头的有限元分析。

图2 连接头耳板受偏载力示意图

2 有限元分析

根据连接头受力分析结果,针对危险截面运用ANSYS分析软件对其进行有限元优化分析。

2.1 有限元模型的建立

运用Pro/E软件进行实体建模,将模型导入ANSYS软件进行有限元分析,选择合适的网格大小,设置模型的材料属性,进行网格划分后的模型如图3所示。

图3 网格划分模型

2.2 边界条件及加载

根据井下使用现状,连接头的主要失效形式为耳孔拉豁及单耳板根部发生断裂,因此,分析的重点为耳孔和单耳板根部的受力状态。简化其余各处的受力状况,得到具体的边界条件为:将轴头一端设定为固定约束,在销孔受拉侧施加水平拉力P=200kN,其余各处不作约束,如图4所示。

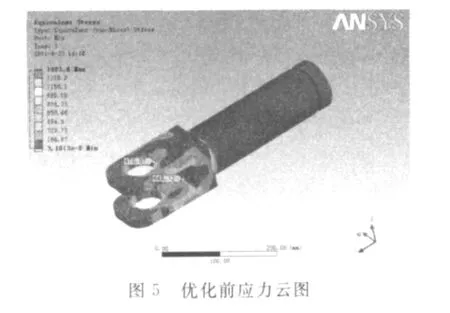

2.3 求解及结果分析

按上述边界条件加载后,对连接头的最大等效应力进行求解,其最大等效应力云图如图5所示。

由图5可知,其最大应力在连接耳根部为445 MPa,而实际使用中恰好是该处断裂,而且销孔处产生了较大的应力集中。

3 优化分析

从计算结果可知销孔的抗拉安全系数不能满足安全要求,从有限元分析的结果可知连接头销孔处和连接耳根部处出现了应力集中现象,因而需对模型进行优化。保持轴头部分不变,将耳板厚度加厚到25 mm,耳板宽度增大到100mm,将耳孔外圆加大,使材料得到最大化利用,将修改的模型重新进行有限元分析,第一次优化后应力云图如图6所示。

图6 第一次优化后应力云图

由图6可知,加大销孔外圆使此处的应力集中大大得到改善,连接耳根部的应力大大降低,销孔的抗拉安全系数为3.98,耳板受到偏载力时安全系数为2.1,满足安全要求,但连接耳根部应力仍然存在应力集中(420MPa),截面仍然危险,需对此处进一步优化。将连接耳根部倒角R10进行有限元分析,第二次优化后应力云图如图7所示。

图7 第二次优化后应力云图

由图7可知,连接耳根部倒角R10后,该处应力进一步降低(340MPa),整体应力分布较为均匀,且满足强度要求。

3 结论

利用有限元分析方法不断优化模型使应力集中现象得到显著改善,安全系数显著提升,使用安全性明显提高,在突变截面进行合理的倒角有效地降低了应力集中现象。实践证明,理论计算加有限元优化分析在液压支架设计中是一种有效的方法,避免了因设计缺陷所造成的不必要的损失,提高了支架的可靠性。

[1] 陈静,郝少祥.基于ANSYS的液压支架后连杆强度分析及结构优化[J].中国煤炭,2009(10)

[2] 王国法.液压支架技术[M].北京:煤炭工业出版社,1999

[3] 高有进.6.2m高可靠性大采高液压支架的选型与设计[J].中国煤炭,2007(2)

[4] 李金花.液压支架连接头结构设计探讨[J].煤矿机械,2005(7)

[5] 汤国强,马成林.ZZ9200/25/50液压支架推移连接头断裂原因分析[J].煤矿机械,2009(11)

[6] 孟凡旺,谢方伟.液压支架推移机构的有限元分析[J].煤矿机械,2008(7)

Finite element analysis and optimization of connector of pulling rearchute on hydraulic support

Shang Xianwei,Shi Xiangyang,Wei Dongliang,Zhao Shilai,Wang Honglei,Yin Jiqiang

(Shenyang Sany Heavy Equipment Company Ltd.,Shenyang,Liaoning 110027,China)

The connectors of pulling rearchute on hydraulic support were easily damaged in the mine.In view of this,the using conditions and the force loaded on dangerous sections were researched.Through the finite element optimization of model,the safety factor of model could meet the safety requirements,and the stress concentration had been significantly decreased.

hydraulic support,connector,mechanical analysis,finite element analysis

TD355.47

A

商献伟(1986-),男,河南上蔡人,硕士,毕业于兰州理工大学材料加工专业,现在三一重型装备有限公司支护研究院液压支架I所从事煤矿支护设备开发工作。

(责任编辑 路 强)