利用新型干法水泥窑处置城市生活系统的分析*

刘星星,吴春宏,孙吉平,李增平,丁谷华

(湖南省建筑材料研究设计院有限公司,湖南长沙410011)

利用新型干法水泥窑处置城市生活系统的分析*

刘星星,吴春宏,孙吉平,李增平,丁谷华

(湖南省建筑材料研究设计院有限公司,湖南长沙410011)

本文利用新型干法水泥窑处置城市生活垃圾、污泥过程中,对其中的水泥半成品、成品质量影响和窑系统工况的影响进行综述性分析。结果表明:利用新型干法水泥窑处置城市生活垃圾、污泥,对熟料质量的影响较小,在水泥生产过程中以及后续水泥产品中的重金属含量很低,对工况的影响可控,原有生产设备系统不需要进行改造和设备更新。

新型干法水泥窑;城市垃圾;污泥;相关技术影响

由于我国城市垃圾不分类,表现为“两多两少”的特点,其中厨余和渣土的含量偏高,可回收利用的组分含量较少,垃圾含水率一般在40% ~50%,随季节性变化,最高时可达70%左右,而且波动较大,热值较少;污水处理厂污泥经浓缩脱水后含水率一般在75% ~88%,经物理脱水处置的污泥含水量在50%左右,其干基热值在2000~3800kcal/kg,并且还含有砷、镉、汞等重金属。因其特殊性,利用新型干法水泥窑协同处置城市垃圾、污泥是否对水泥生产及工况造成不良影响,我们以长沙市城市污泥、垃圾和长沙某水泥厂一条5000t/d生产线处置600t/d垃圾或300t/d污泥为例,分析探讨其影响程度。

一、处置系统工艺流程

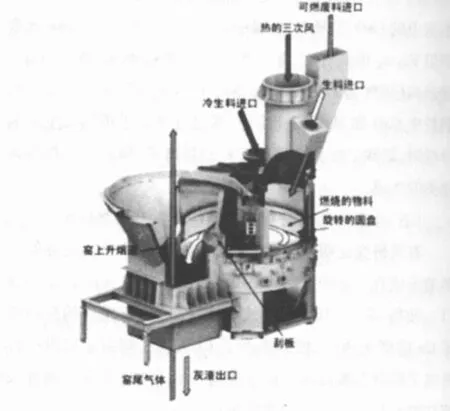

该系统是在原有新型干法水泥窑系统增加垃圾接收预处理系统(综合厂房)、热盘炉悬浮系统、臭味气体处置系统、污水处理系统、输送计量系统和自动操控系统组成。其工艺流程如图1所示。

图1 工艺流程图

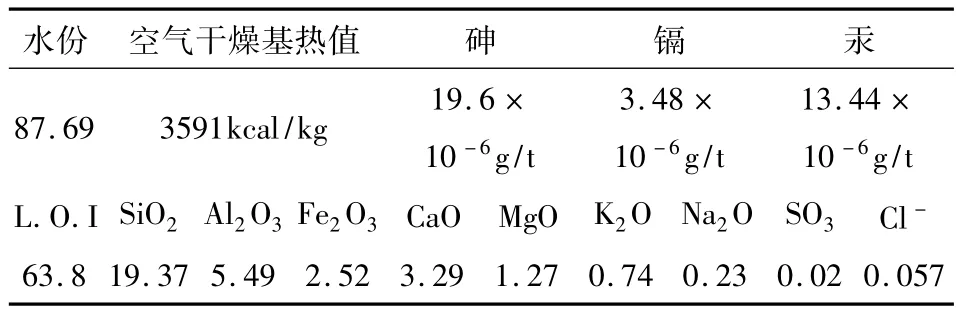

垃圾通过专用运输车辆送入接收预处理系统,大件垃圾通过刀式破碎机破碎后进入综合储库,由远距离手动行车进行搅拌和均化,并将垃圾用行车输送至料斗,经计量后通过密闭的输送皮带,经锁风阀后投料到热盘炉中。投入至炉内的垃圾悬浮与通入炉内的高温三次风接触,进行热交换,可燃物随温度的升高开始燃烧,部分可燃炭随气流进入分解炉进一步燃烧至燃烬,经分解炉、预热器处理及废气处理系统进行处置。同时,垃圾中的不燃物随热盘旋转至出料口落入窑尾烟室,与入窑生料一起反应,在窑内逐步形成熟料。

垃圾输送设备和储存设备均完全密封在一座垃圾综合用房和皮带廊内,设通风设备使其长时间保持负压,抽出的气体输送到热盘或窑尾进入烟室,在水泥窑内完全被氧化分解。

图2 热盘炉结构图

垃圾渗透污水采用密闭的泵将污水提升,至热盘炉内,通过高温水泥窑进行蒸发氧化处理,完全分解有机成分,实现无害化,实现生产零排放。

在处置垃圾过程中带入的富余碱、氯等有害物质,通过设置的氯旁路系统进行控制。

本系统通过多部位彩色电视摄像机监控。经DCS控制系统实现自动化。

二、垃圾、污泥及示例工厂基本参数

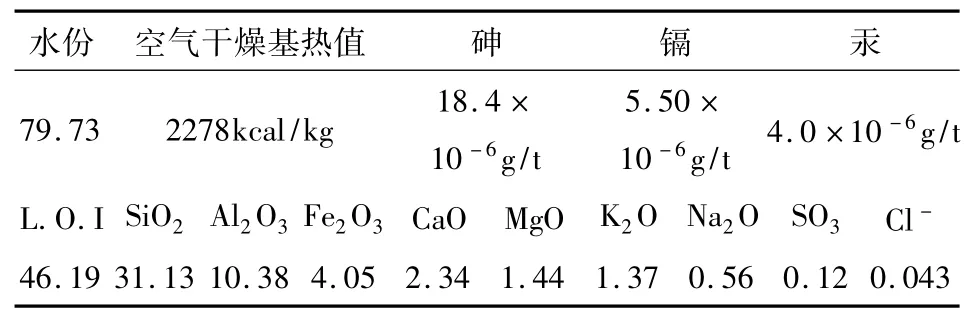

1)长沙市污泥分析参数

经分析:长沙市城市生活污水处理厂污泥的热值在2000~3800 kcal/kg不等,年平均值约2500kcal/kg。污水处理厂污泥水份在75~88%,平均值约80%,其数据见表1和表2。

表1 湖南国祯环保科技有限公司污泥的分析(%)参数

表2 长沙市长善垸污水处理厂污泥的分析(%)参数

2)长沙市垃圾分析参数(见表3)

表3 长沙市垃圾分析参数

按长沙市生活垃圾的分析数据来计算,该生活垃圾水份40%、热值2470kcal/kg左右和水份70.2%,热值800kcal/kg~1450kcal/kg。

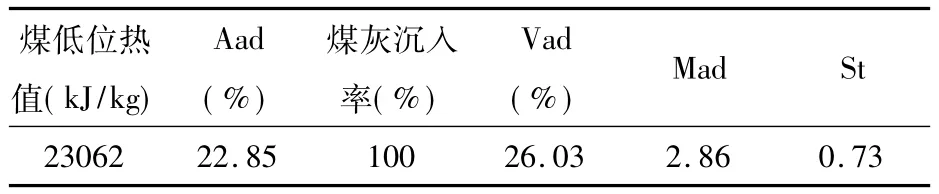

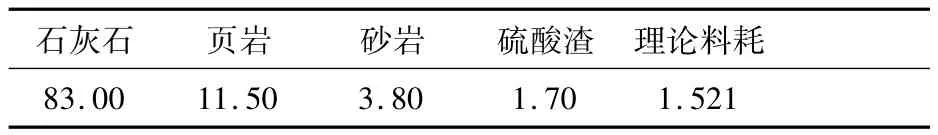

3)工厂原燃材料(见表4)

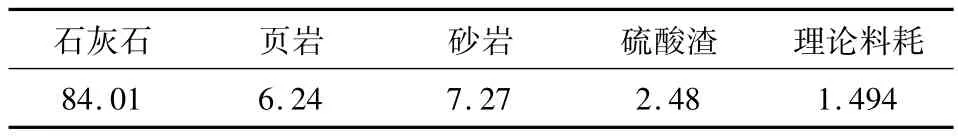

长沙市某水泥公司原料配料是采用石灰石、页岩、砂岩和硫酸渣四组份配料,熟料烧成燃料采用烟煤,与配料相关的原燃材料数据见表4和表5。

表4

表5

4)工厂配料方案

根据工厂多年生产情况来确定:窑实际产量为5700t/dcl,熟料烧成热耗3056kJ/kg-cl。原料配料方案熟料率值控制范围如下:

KH=0.900 ±0.020 SM=2.60 ±0.10 AM=1.60 ±0.10

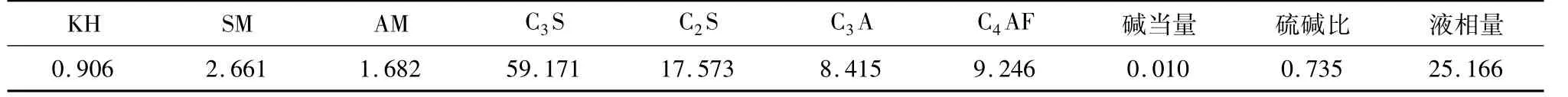

原料配比和理论料耗见表6。

表6

生、熟料化学成分(%)见表7。

表7

熟料率值和矿物组成(%)等见表8。

表8

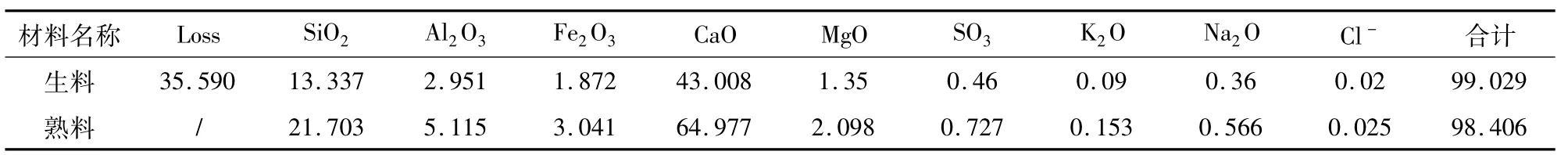

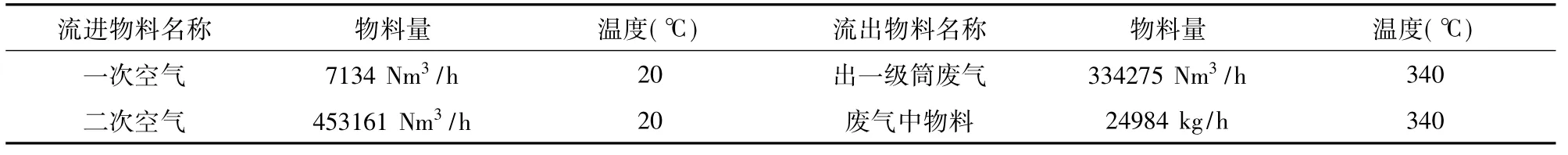

5)工厂窑系统相关参数(见表9)

表9

三、对熟料成分的影响分析

(一)城市生活垃圾灰分的波动对熟料成分的影响

城市生活垃圾在进入焚烧前,虽然经过了在储存库内抓斗均化和处理,但因其成分过于复杂,所以难免存在成分的波动,成分的波动导致城市生活垃圾灰分(约占熟料组成量1.09~1.14%)成分波动,必然对水泥生产过程的稳定性有一定的影响。但城市生活垃圾在焚烧以后得到了最大的减量化,其成分波动的影响是有限的。

本方案处理的城市生活垃圾采用直接入窑(直接入热盘炉,而热盘炉与分解炉是组合为一体的)焚烧的方式,其垃圾灰份直接成为水泥熟料组份。根据计算可以得出,1条5000t/d熟料水泥生产线城市生活垃圾处理量在600t/d时,全部城市生活垃圾灰分的掺入量占熟料量的比例为600×(1-70.2%) ×(1 -52.04%)/5000=1.72%。

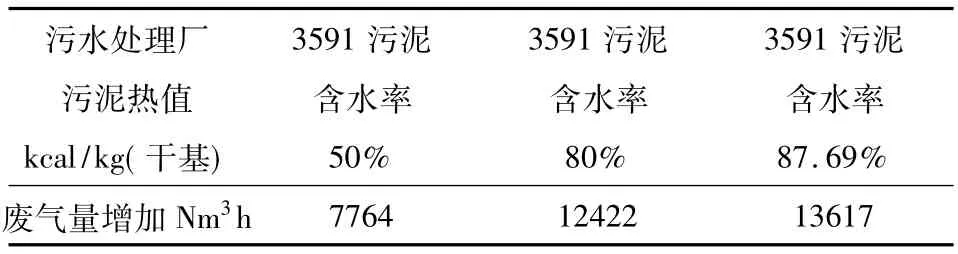

a、没有焚烧垃圾时配料方案

原料配比和理论料耗原料干基配比(%)和理论料耗(t生料/t熟料)见表10。

表10

b、焚烧生活垃圾时配料方案

原料配比和理论料耗

原料干基配比(%)和理论料耗(t生料/t熟料)见表11。

表11

水泥生料及熟料化学成分在没有焚烧生活垃圾和焚烧生活垃圾时的化学成分和熟料率值见表12。

表12

通过上表可看出,在掺入城市生活垃圾灰前后熟料率值变化很小,掺入城市生活垃圾灰是完全可接受。

根据长沙市某水泥公司5000t/d水泥窑的原料成分和长沙市城市生活垃圾的成分推算出的数据,将城市生活垃圾投入到水泥窑中焚烧,会多产生有害的碱、氯等物质,但增加的量很小,碱、氯含量及硫碱比都在水泥新型干法窑合理控制范围内。

(二)污泥灰分的波动对熟料成分的影响

污水处理厂污泥在进入焚烧前,虽然经过了污水处理厂均化和处理,但因其成分过于复杂,所以难免存在成分的波动,成分的波动导致污水处理厂污泥灰分(约占熟料组成量0.24~0.98%)成分波动,特别是水份波动,必然对水泥生产过程的稳定性有一定的影响。但污水处理厂污泥在焚烧以后得到了最大的减量化,其成分波动的影响是有限的。

本方案处理的污水处理厂污泥采用直接入窑焚烧的方式,其污泥灰份直接成为水泥熟料组份,污水处理厂污泥中不可燃物的成分及生料和熟料的成分见前有关章节,根据计算可以得出,1条生产线污水处理厂污泥处理量在300t/d时,全部污水处理厂污泥灰分的掺入量占熟料量的比例为300×(1-87.69%) ×(1-63.80%)/5468=0.24%,300 ×(1 -50%)×(1 -63.80%)/5568=0.98%,经过计算可得出生料、熟料的化学成分及率值变化很小,灰分的掺入对熟料率值的影响很小,故灰分可直接掺入。

通过上述分析可看出:污水处理厂污泥灰分对熟料成分的影响很少。

四、对煤耗的影响分析

(一)处置城市垃圾对煤耗的影响

根据水泥回转窑物料平衡及热平衡计算出城市生活垃圾热值不同会产生不同热量的结果,直接进入热盘炉及直接引入回转窑分解炉系统中焚烧,垃圾中可燃成分均可替代一部分烧煤。但由于垃圾含水率较高,将水从常温加热到废气尾温约340℃时需消耗热量,1条5000t/d熟料生产线的城市生活垃圾处理量为600t/d时(按长沙市垃圾水分70.2%,热值800kcal/kg最不利情况计算),窑系统计算出其多增加的煤量,年增加煤3167t,折合标准煤2967t。

表13 城市生活垃圾处置替代煤量(600t/d)

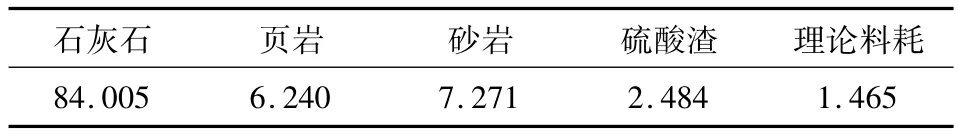

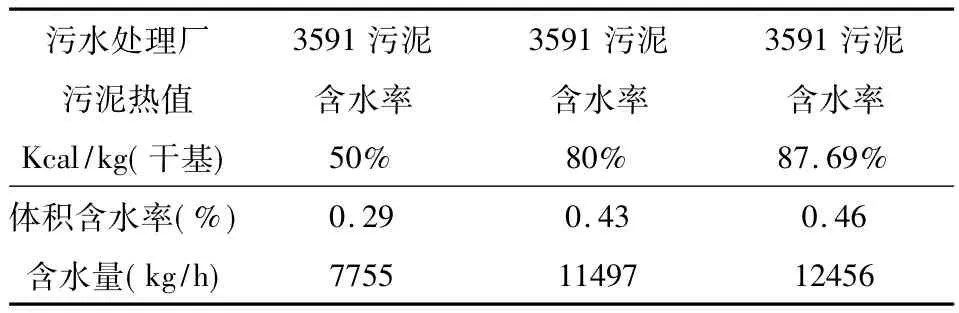

(二)处置污泥对煤耗的影响

根据水泥回转窑物料平衡及热平衡计算出污水处理厂污泥热值不同会产生不同热量的结果,直接引入回转窑分解炉系统中焚烧,污泥中可燃成分均可替代一部分燃煤。但由于污泥含水率较高,将水从常温加热到废气尾温约340℃时需消耗热量,1条熟料生产线的污水处理厂污泥处理量为300t/d时(按湖南国祯环保科技有限公司污泥最不利情况计算),窑系统计算出其增加的煤量分别如表13,年增加煤13622t,折合标准煤10721t。

五、对窑尾废气量的影响分析

(一)城市生活垃圾直接进入热盘炉焚烧对窑尾废气量的影响

表14 污水处理厂污泥处置替代煤量

城市生活垃圾直接进入热盘炉焚烧时,根据城市生活垃圾性质的不同,按目前国内城市垃圾排出现状,在垃圾含水率50%时,垃圾热值<1100kcal/kg(干基),需要增加燃煤量帮助此部分物料升温,垃圾含水率≤50%时,热值≥1100kcal/kg(干基),可替代一部分燃煤。

不论何种成分的城市生活垃圾,都会造成窑尾废气量的增加。通过计算其增加的废气量见表15。

表15 增加的废气量

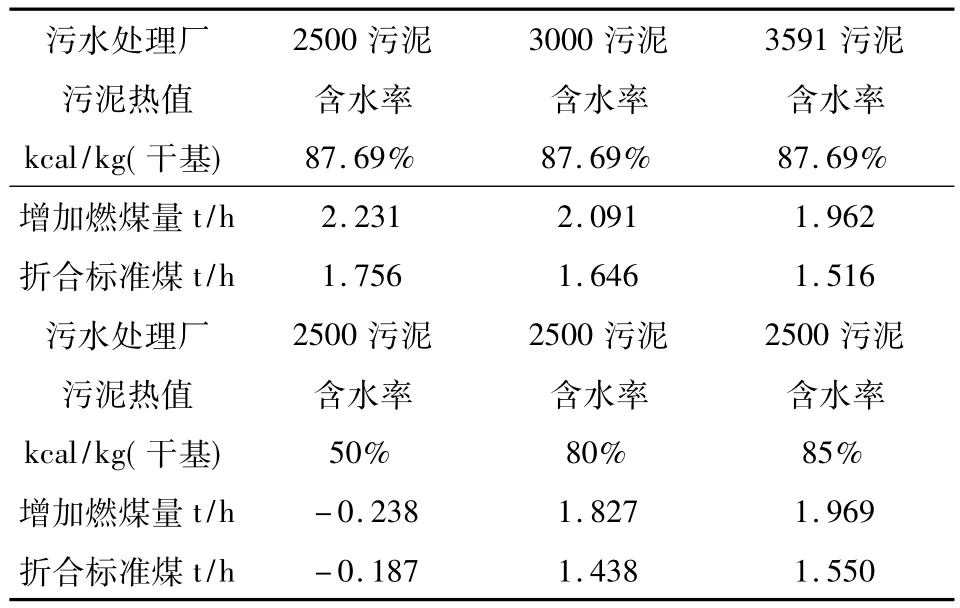

(二)污水处理厂污泥直接进入分解炉焚烧对窑尾废气量的影响

污水处理厂污泥直接进入分解炉焚烧时,根据污泥性质的不同,按长沙市污水厂污泥排出现状,污泥含水率≤80%时,污泥热值≥2000kcal/kg(干基),都可替代一部分燃煤。如污泥含水率按国家规范要求达到50%时,可节约一部分燃煤,节约燃煤量0.238t/h,年节约煤1768t,折合标准煤1391t。

不论何种成分的污水处理厂污泥,都会造成窑尾废气量的增加。通过计算其增加的废气量见表16。

表16 增加的废气量

(三)为保证分解炉温度的稳定,窑尾高温风机有足够富余能力时,同时根据垃圾、污泥发热量不同会造成出预热器废气量增加,一般发热量越低,水份越高,废气量增加的越多。

预热器废气量增加会造成预热器内风速提高,增加预热器各级旋风筒的阻力,对窑尾排风机的能力有一定影响。

长沙市某水泥公司5000t/d水泥窑窑尾排风机的能力为980000m3/h,8000Pa,考虑到窑实际产量约5700t/d,窑尾排风机在窑产量5700t/d时,风阀门全开,若要焚烧污水处理厂污泥,只能保证出窑尾预热器风量不变的情况下,减小窑系统产能;另外也可对窑尾通风除尘系统进行改造,增加通风除尘能力,但这样会造成对原系统生产影响,且改造投资较大。

六、对水泥窑烧成系统操作的影响分析

预热器废气量增加会造成预热器内风速提高,增加预热器各级旋风筒的阻力,对窑尾排风机的能力有一定影响。

一般设计时,2500t/d和5000t/d水泥窑窑尾排风机的能力约有15%的富余,但考虑正常生产时系统均处于超15%左右负荷生产,窑尾排风机富余能力基本用完,若要焚烧城市生产垃圾,而窑尾排风机不进行改造,考虑降低窑系统产量至设计产量运行,降低7.5%。

垃圾焚烧炉产生气体进入预热器后,有害成分的含量会增加,经过计算窑尾氯及R2O的含量将超过预热器结皮允许的含量,造成预热器结皮堵塞,为了降低其含量,需要通过旁路放风除去一部分有害成分。经过计算在旁路放风量在窑尾风量的3%时,有害成分的含量不至于造成预热器结皮堵塞。

设计旁路放风装置不仅会增加设备操作人员和基建投资,对生产操作控制带来一定的麻烦,而且系统热耗、料耗及电耗会有所增加。通过旁路放风系统风量计量以及热平衡计算可知,每旁路放风1%的窑尾气体,系统热耗约增加8.36~12.54kJ/kg熟料,旁路窑灰量约增加1.5 ~2.5g/kg熟料,窑系统电耗增加0.1 ~0.2kwh/t熟料。

七、对回转窑耐火材料的影响分析

回转窑窑衬耐火材料的作用主要是保护窑筒体,使窑筒体免受高温火焰和窑内炽热物料的直接影响。耐火材料的损坏机理主要是机械应力、热应力和化学损坏。由于生活垃圾中的硫、碱含量几乎与水泥原料相当,不会比一般水泥生料对耐火材料化学损坏更严重。

水泥回转窑中各段采用的耐火材料通常为抗剥落高铝砖(加热分解段)、镁铝尖晶石砖(上过渡段)、镁铬砖(烧成带)、镁铝尖晶石砖(下过渡段)。生料中以硫酸碱和氯化碱为主的挥发性组分对其中的碱性耐火材料(镁铬尖晶石砖、镁铬砖)具有腐蚀作用,而且碱、硫、铝含量越高、碱对硫[(K2O+Na2O)/(SO3+Cl-)]的摩尔比偏离1越多,耐火材料越易损坏。从前面的配料计算可以得出,熟料中碱、硫、氯的含量比常规原料配料中得含量略高;碱硫摩尔比约为1.8,碱相对过剩,但由于增加了氯旁路装置,碱、硫、氯得到了有效去除,故没有加重对碱性耐火材料的损坏。

八、对水泥质量的影响分析

普通硅酸盐水泥熟料由石灰石、粘土、铁矿石等原料经过高温烧结而成,这些原料中本身含有一定的重金属。长期的生产实践证明,随着矿石和燃料带入的重金属,并未给水泥生产和环境带来不利影响。由于废弃物来源复杂,人们担心其中的重金属是否会超常影响水泥生产和环境。国外的研究表明:波特兰水泥中超过 80%的 Pb、As、Cr、Ni元素,以及超过60%的Cd、Cu、Zn元素均来自于原燃料。

垃圾带入的各微量重金属与水泥生料一起,进入水泥回转窑,在回转窑内的停留时间约在30min~40min,煅烧的气相温度高达1800℃,熟料的固相温度约为1400℃ ~1500℃,经高温固相反应生成复合型矿物,成为熟料矿物晶体,被固化在水泥熟料中。

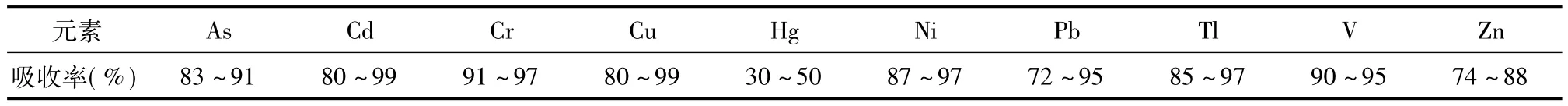

德国在1条3000t/d的四级旋风预热器窑上,实际测量了烟气中的重金属含量,统计了分解窑系统对各重金属的吸收率,结果见表17。

表17 预分解窑系统中对重金属的吸收率

由表17可知:大多数重金属在水泥熟料中的吸收率均能达到或超过90%。即使极具挥发性的Hg,在预分解系统内反复,吸收率也可达到50%。

分析表明:高沸点的不挥发重金属如Cu、Cr、Ni等,90%以上都能被生料吸收,直接进入熟料;难挥发的重金属,如Pb和Cd等,在水泥熟料煅烧过程中,首先形成硫酸盐和氯化物,这类化合物在700℃ ~900℃温度范围内冷凝,在窑和预热器系统内形成内循环,很少带出窑系统外,外循环量很少;易挥发的重金属Tl,一般在450℃ ~500℃的温度区冷凝,93% ~98%都滞留在预热器系统内,其余部分可随窑灰带入回转窑系统,随废气排放的约占0.01%。

华南理工大学苏达根等人,通过室内模拟煅烧的方法,对水泥熟料煅烧过程中重金属Hg、Pb、Cd、Zn和Cu的逃逸行为进行了研究。结果表明:Hg及其化合物在300℃时绝大部分已挥发,水泥窑中Hg的逃逸率高达90% ~96%。在实验电炉 1400℃静烧的条件下,当 Pb、Cd、Zn、Cu 的掺量均为 0.05%时,其逃逸率分别达到:Pb为94.50%,Cd为96.62%,Zn为43.61%,Cu 为 36.03%;研究还表明氟会促进 Pb、Cd、Zn、Cu的逃逸。

此外,他们的研究指出:Pb、Cd、Zn和Cu在不同类型水泥窑中,逃逸率有明显差别,立窑的逃逸率较高,Pb和 Cd为84% ~90%,Zn和Cu为36% ~47%;湿法回转窑次之;新型干法窑的逃逸率最低。

中国建筑材料科学研究总院兰明章等人,通过掺加不同重金属含量的废弃物,室内模拟煅烧熟料,研究了金属元素在水泥熟料中的固化率。结果指出:重金属在实验室模拟煅烧条件下的固化率分别为 Cr 83.8%、Co 86.1%、Ni 86.5%、Cu 74.3% 、Zn 74.3%、Cd 88.1%、Pb 86.3%、As 89.3%。

武汉理工大学杨雷等人,也是通过实验室模拟煅烧熟料,得出重金属以1.0%掺量单掺时的固化率分别为:Mn 81.2%、Cr 67.3%、Co 72.8%、Ni 58.5%、Cu 61.0%、Zn 65.9%、Cd 52.7%、Pb63.1%、As 78.4%、V 80.4%;混掺时的固化率分别为:Mn 86.0%、Cr 87.7%、Co 91.4%、Ni 89.5%、Cu 80.9%、Zn 81.1%、Cd 75.1%、Pb 79.6%、As 88.3%、V 87.6%。结果表明:单掺时不同重金属固化率不同,有的较高,有的较低,而复合掺加时互相影响,固化率均比单掺时有所提升。

郑州大学杨俊等人,通过掺加污泥烧制水泥,研究得出重金属在模拟煅烧条件下的固化率分别为:Cu为89.3%;Zn为88.0%;Pb 为 90.1%;Cr为 93.9%。

由上述研究结果表明:即使都是室内模拟熟料煅烧,每个研究者的结果各不相同,部分元素的逃逸率(或固化率)差别较大;这是因为重金属并非以单质形态,而是以某种易挥发的化合物形态逃逸的。重金属在水泥熟料煅烧过程中形成化合物的特性将直接影响它们在熟料中的固化行为。这些易挥发化合物的生成与原燃料的组成,特别是原燃料中的碱和氯密切相关,重金属容易以挥发性氯化物和碱盐的形式挥发出来。同时,煅烧时的燃烧条件和燃烧气氛也对重金属易挥发化合物的形成有不同程序的影响。

重金属在实际生产中的逃逸率小于实验室模拟煅烧时的逃逸率。在实际生产中,不挥发的元素通过固相反应或经过液相形成熟料矿物相或者进入熟料矿物晶格内,少量挥发性元素则随烟气继续逃逸,在低温区冷凝下来,只有极少部分能以蒸汽状态或附着在微细粉尘上随烟气排出;此外,窑系统内有大量CaCO3、CaO和碱存在,形成一个高碱性气氛,有利于吸收废气中的酸性气体,降低某些元素的挥发性并提高其冷凝温度;水泥窑系统还有一套高效的除尘系统和(或)高温废气再利用的粉磨烘干系统,极有利于回收在高温区挥发的微量元素;这些都能提高重金属的吸收率。而实验室模拟煅烧条件下,高温炉中的气流是开放式的,挥发的重金属化合物直接排放,因此,实验室模拟煅烧时重金属的逃逸率偏大。

城市生活垃圾中的有机物主要为碳、氢、氧等元素,在水泥窑系统的高温环境中可分解,城市生活垃圾中的无机物主要为水泥原料需要的硅铝铁钙,是水泥原料的组分,因此不会对水泥的产品质量构成影响。

九、污水处理厂污泥直接进入水泥窑窑尾烟室和分解炉焚烧对窑尾收尘系统的影响

窑系统废气含水率详见表18。

表18

从表18可以看出预热器废气含水率会增加,但增加的水量一般在6250~10961 kg/h,如生料粉磨系统最大含水量为20000 kg/h,窑尾收尘系统最大含水量为32456 kg/h,预计进收尘器体积含水率为5.8%,对布袋收尘器中废气结露有少量影响,但在可控范围内。

十、对余热发电的影响分析

城市生活垃圾焚烧后的废气进入窑系统,经窑系统设置的余热发电系统对废热资源进行回收利用,可折抵熟料烧成系统的烧煤量,其利用价值见表19。

表19 城市生活垃圾焚烧后的废热产品

城市生活垃圾热值波动大,特别南方地区常年雨水丰富,垃圾水份含量高,焚烧垃圾污泥时废气中水蒸汽含量比没有焚烧垃圾污泥时偏高,由于水蒸汽比热比一般窑尾烟气比热大,因此利用水泥窑处置城市生活垃圾、污泥,对余热发电有益。

9、结语:利用新型干法水泥窑处置城市生活垃圾、污泥,对熟料质量的影响较小,在水泥生产过程中以及后续水泥产品中的重金属含量很低,对工况的影响可控,原有生产设备系统不需要进行改造和设备更新。

[1]刘志江.新型干法水泥技术[M].北京:中国建材工业出版社.

[2]李波,蔡玉良.水泥窑处置废弃物中重金属的迁移行为研究进展[J].中国水泥,2010,(1).

2012-05-26

刘星星(1964-),男,湖南岳阳人,高级工程师。