双曲面薄框件三轴数控加工技术

吴国亮

(洪都航空工业集团,江西 南昌330024)

0 引言

某型教练机结构框为双曲面薄框件,它涉及到飞机理论外形、计算机数学模型的建立、计算机交互式编程、3 轴联动CNC 技术以及零件的制造技术等。 其整体结构件壁薄,结构复杂,内外形根据理论外形的特征呈闭互补特征, 零件的外形公差及表面质量要求高,尺寸公差要求严格,变斜角曲面一般需用五坐标数控机床加工。 但五坐标数控加工成本较高,为此针对薄壁整体框板零件数控加工中的相关技术进行了研究, 决定采用三坐标数控机床进行加工并成功地用于零件的制造。 提高加工效率。

1 理论外形曲面筋条薄壁整体框零件简介

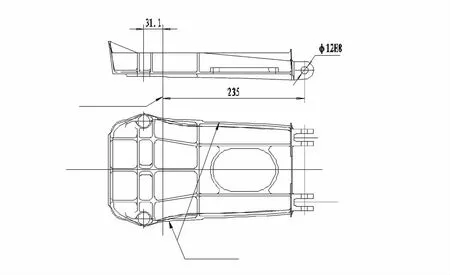

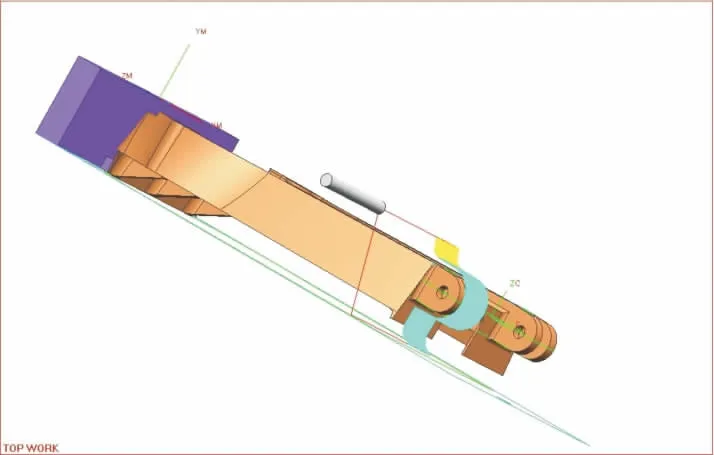

零件结构简图如图1 所示。

零件有如下特点:

1)零 件 结 构 尺 寸 为440×200×δ70, 材 料 为LY12BCZYu

2)结构复杂: 零件内外型面由若干与理论外形距离不等的曲面按一定尺寸要求构成, 闭角Max=3°45′,闭角Min=1°35′。基于图纸要求为等壁厚的特点,形状复杂的零件外形根据理论外形的特征呈闭互补特征;筋条按一定关系排列,构成若干小型框。

3)零件壁薄,只有2.5 mm,加工刚性差.

4)零件两耳环直径为Φ12H8,同心度为0.01,精度高。 表面质量要求高,尺寸公差要求严格。

图1 零件结构简图

图2 零件模型

2 加工工艺方案

2.1 数控加工工艺方案

零件的主体结构由腹板、筋条、两曲面和两耳环4个部分组成。

该零件外型为变斜角曲面, 一般需用五坐标数控机床进行加工。 但由于五坐标数控加工成本较高,因此,决定采用三坐标数控机床进行加工,以确保零件符合图纸要求.

加工难点主要有:

1)零件薄壁、细筋结构刚度差。

2) 零件结构复杂,大部分区域具有开、闭角双曲面,且内、外侧均有下陷,加工困难。

3) 切削量大,表面质量要求高,零件精加工后的腹板、筋条较薄,易变形,不易保证厚度尺寸。

4) 零件两耳环Φ12H8,同心度0.01,精度高,表面质量要求高。

通过分析,我们确定以下加工步骤:

加工工艺路线安排:正面(有筋面)粗加工-半精加工曲面-精加工曲面-精加工底部-翻面粗精加工-精加工两耳环-加工Φ12H8 孔,同心度0.01。

切削时间占用零件总生产时间比例相当大,因此,工艺方案确定采用高速铣削方案。 随着切削速度的大幅度提高, 高速切削加工的进给速度也相应提高了4 倍-10 倍。 单位时间内的材料切除率大大提高,可达常规切削的3 倍-6 倍,甚至更高。 同时机床快速空行程速度的大幅度提高, 也大大减少了非切削的空行程时间, 极大地提高了在高速切削状态下机床的生产率。 随着切削速度的提高,切削力下降,加工表面质量提高;切削热大部分由切屑带走,工件基本保持冷态,工件热变形减小。

2.2 应用UG 软件建立加工辅助线、面

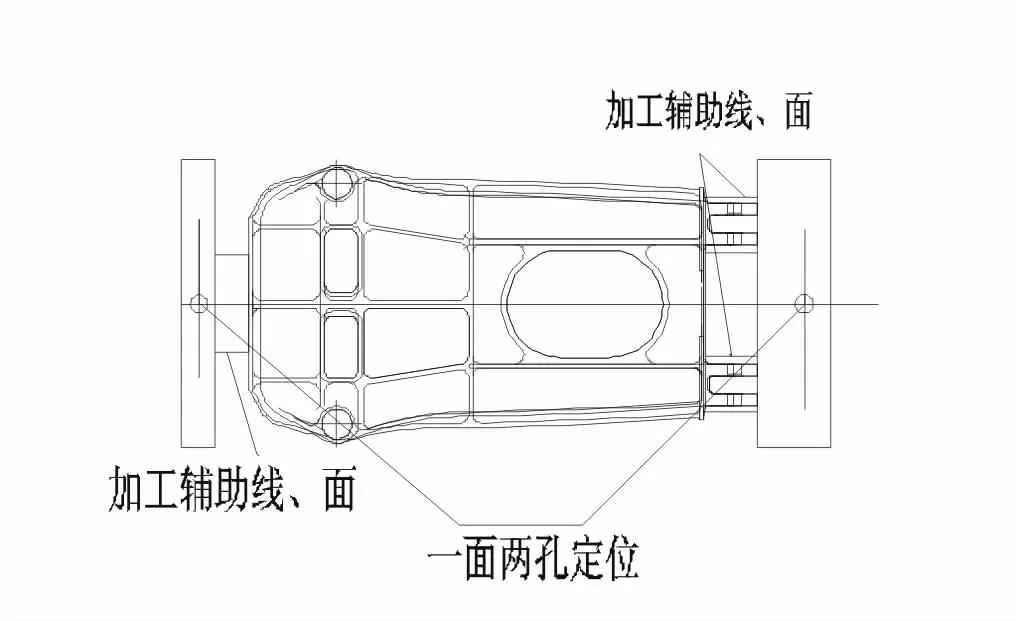

UG 软件在制造行业的应用相当广泛。 在UG 软件应用时,对于三坐标加工程序,我们需要确定各加工区域的轮廓,并建立其轮廓线;对于3 轴加工,其加工面应满足良好的参数要求, 事先建立轨迹运行当中所要借助加工的辅助线、面,以保证生成完整连续且符合要求的刀路轨迹。 根据零件结构特点,建立加工辅助线、工艺辅面(图3)。

图3 加工辅助线、工艺辅面

2.3 装夹定位与夹具

装夹定位是数控加工技术的关键。 根据零件毛坯特征,采用一面两孔的定位方案(图3),在零件轮廓外的毛坯上制出工艺辅块(定位基准面)和工艺孔(二次装夹定位基准)。 其定位、框装夹简单易行,且“一次定位,全部加工”,该方案的优点是零件定位稳定,并能保证零件正、反面加工基准的一致。

2.4 加工区域的划分和刀具

2.4.1 加工区域的划分

从零件的加工部位着手, 考虑缘条曲面结构特点,在让开工艺辅块和避免刀具干涉的情况下,尽量加大区域以提高加工效率, 该零件划分了5个大的加工区域:整体框、外型曲面、筋高及腹板曲面清根、翻面下陷面、两耳环,工艺分为粗加工、半精加工和精加工。 如下面图示:

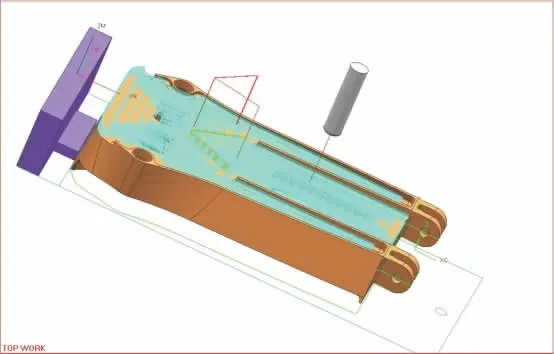

1)加工整体框如图4 所示。

图4 加工整体框区域刀具轨迹

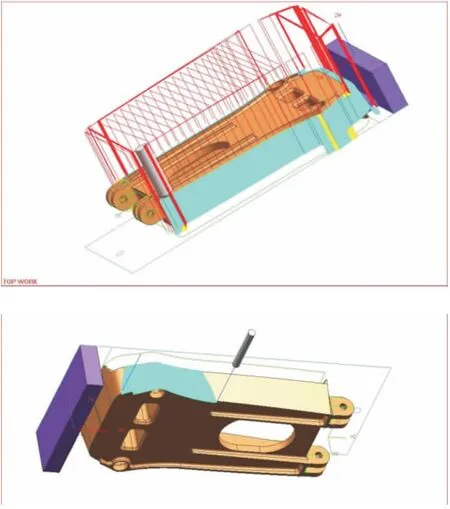

2)加工外型曲面如图5 所示。

图5 加工外型曲面区域刀具轨迹

3)加工两耳环如图6 所示。

图6 加工两耳环区域刀具轨迹

2.4.2 加工工具选择

对刀具的选择。 刀具的选择是“先大后小”,即尽量使用大的直径刀具, 大刀铣不到的部位再使用小刀补加工。

首先, 所选用的铣刀的几何形状要适应曲面的加工。 其次,还须根据加工区域的划分、 加工效率和加工精度来选择。 在这里, 我们选用了Φ18×R3 的铣刀粗加工零件, 但对于腹板面的开、 闭角面却选用了Φ10×R5 的铣刀, 内外曲面面采用圆头铣刀,考虑到闭角面在其根部残余较大, 我们还选用了Φ10×R3 的铣刀清余根部。 此零件在粗加工时,腹板方向留余量1.2 mm,筋宽方向留余量1 mm。 半精加工在腹板面切除1.2 mm 余量, 筋宽切除0.8 mm 余量。 零件在加工时基本是按顺铣加工。

3 零件加工的程序

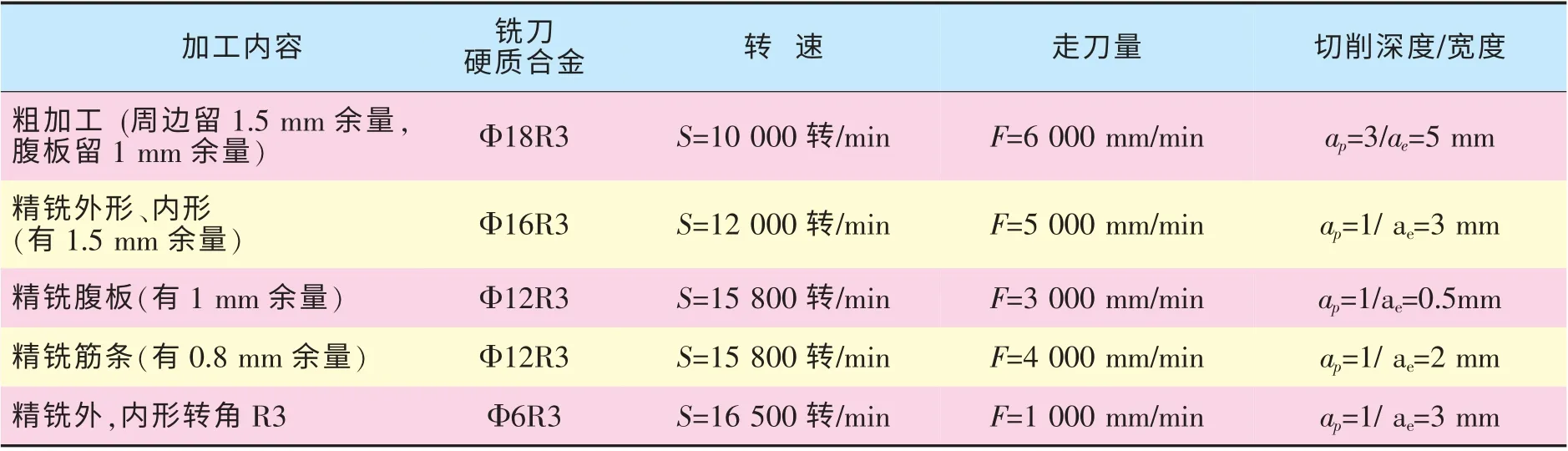

采用UGNX2.0 版软件,技术相当成熟,根据所加工零件的特征,结合工艺决策(包括刀具选择进给量等工艺参数的决定)生成加工过程的刀具轨迹信息文件, 加工的走刀方式与零件表面质量存在很大的关系, 对于同一个零件在不同的部位可能需要不同的走刀方式。 结合所要求的数控程序格式生成机床能识别的数控程序(NC 代码),切削参数见表1。

表1 切削参数

最后还需进行仿真检查。 目前, 常用的检查手段为:

1)用刀位中包含的轨迹模拟功能通过程编员直接目测来确定刀具与加工轮廓、底面的位置关系,验证每个刀位几何参数是否正确。

2)采用专业的仿真软件VERICUT 来模拟某个工序或全部工序, 以查出在实际加工中可能出现的问题。

4 结语

3 轴联动数控加工技术用于曲面薄壁整体框板,从数模到程序的编制再到零件的加工, 零件完全符合蓝图,极大地提高了数控加工能力。 高速加工是一门新兴的先进加工方式, 在应用过程中通过不断的改进切削参数,逐步完善工艺方案,最终应用于该零件的加工, 为曲面薄壁件的制造提供了较好的经验基础。 选用三坐标数控机床对外型为变斜角曲面的零件进行加工,加工结果完全符合设计要求。 与五坐标数控机床相比,大大提高了加工效率,经济和技术效益也得到了显著提高。

[1]王庆林等.UG 铣制造过程实用指导.北京:清华大学出版社,2002.

[2]吴明友.数控机床加工技术.长沙:东南大学出版社,2000.

[3]邓栾.数控加工技术实践.北京:机械工业出版社,2004.