自动化立体仓库控制系统设计

张建奇 李墨翰 张建锋

(西安航天自动化股份有限公司,陕西 西安 710065)

0 引言

立体仓库是现代物流系统中的重要物流节点,它在物流中心的应用越来越普遍。由于使用高层货架存储货物,存储区可以大幅度地向高空发展,因此能够大幅节省仓库的占地面积,有效提高空间利用率。在立体仓库中使用自动化设备,具有存取货物速度快、准确可靠以及查询方便等优点,同时还提高了劳动生产率,降低了操作人员的劳动强度。

当前立体仓库市场控制方式的主流是单机自动控制和变频调速运行机构控制;供电方式为封闭滑触线供电。我国立体仓库行业现已形成一定规模的开发能力,但与发达国家相比还有很大差距[1]。目前,美、日等发达国家立体仓库高度已达几十米,运行速度超过100 m/min。同时还具有形式繁多的出入库物流分配系统和安全保障系统。根据用途,立体仓库设备的形式可以分为很多种,最新的重力式货架在国外已成功应用[2-3],但在国内市场基本还是空白。

1 方案设计

1.1 工艺流程

本立体仓库系统的主要工艺是将前一级平面物流中承载产品的托盘存入到库中的承载架上,经过一段固定时间的工艺处理后将其取出,并放入到后面一级平面物流当中。立体仓库系统的主要控制对象为一辆六层堆栈车。在自动运行时,通过提升机将承载产品的托盘送入六层入库暂存架,存满后向堆栈系统发出取托盘请求信号。上位机接到请求信号后,发出指令控制堆栈车取暂存架托盘,然后将托盘存入某一列承载架上。当某一列承载架的托盘完成工艺处理后,上位机会发出取指令,将其送入到六层出库暂存架中,完成动作后向后一级平面物流发出托盘准备好的信号,这时平面物流就会通过提升机将出库暂存架上的托盘取走。

本立体仓库系统要求能够自动、快速、可靠、高效地完成所有的存取动作。但受到现场环境的约束,立体仓库系统有着十分复杂的数据传输及处理工作。本立体仓库系统中的被控对象堆栈车的重量大(超过5 t)、高度高(超过10 m),且刚性较差,停位精度要求较高(在40 m长的轨道上停位误差不超过2 mm)。同时,根据生产的需要,堆栈车在运行过程中必须有较高的速度(最高速度必须能够达到120 m/min),且启动停止平稳流畅。因此,为了实现目的,设计一个可靠的通信网络和一个快速、平稳的伺服运动控制系统都是必不可少的。

1.2 立体仓库控制系统

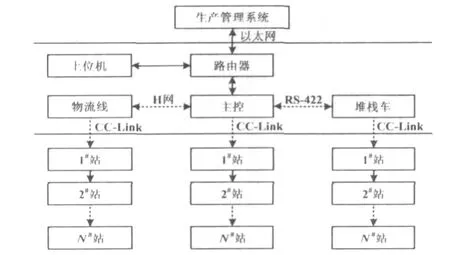

根据各功能区域明晰的特点,在每一个功能区域都设置一套控制系统,以便对该功能区域实行集中控制,从而提高控制系统的响应速度及系统的可靠性和易维护性。系统控制器由上位机、主控Master PLC和堆栈车Stacker PLC三部分组成。系统组成如图1所示。

图1 系统组成图Fig.1 System compositions

上位机硬件使用双机热备的研华工控机,软件由Delphi和Oracle编程实现。上位机不仅要能够完成立体仓库历史数据的存储、向生产管理系统上报生产情况的工作,而且还要能够通过制定好的控制策略向主控PLC下达存取指令。主控Master PLC使用三菱Q06H CPU,它具有以下几个方面的作用:①通过H网获取来自平面物流的托盘信息;②通过CC-Link网,采集立体仓库外围传感器数据;③将来自光通信的堆栈车的存取完成情况、故障报警数据上传至上位机;④将上位机下达的指令数据分解,指挥堆栈车PLC完成各项动作。堆栈车PLC同样使用三菱Q06H CPU,其主要任务是根据主控PLC下达的指令控制各个伺服电机,完成各种伺服动作,并将伺服动作的完成情况报告给主控PLC。

2 系统软件设计

2.1 通信系统

出于控制功能的需求以及现场环境的约束,整个立体仓库系统采用的通信方式多种多样。采用的通信方式分为管理级的以太网通信、控制级的RS-422串口通信、H网通信以及现场级的CC-Link等。

三菱MELSECNET/H网通信(简称H网通信)以及CC-Link通信分别位于工业控制通信网络中的控制级和现场级,具有通信速度快、数据传输可靠等优点。使用GX Developer就可以方便地实现MELSECNET/H模块QJ71LP21-25和CC-Link模块QJ61BT11N的配置[4-8]。其中,MELSECNET/H 网通信实现了 PLC 和PLC之间的通信;CC-Link网连接各个远程站,实现了传感器信号的采集以及电机、气动执行机构的控制。

上位机和主控PLC之间采用以太网通信。在主控PLC上通过GX Developer可实现对以太网模块的配置,其通信协议采用无顺序的固定缓冲区方式[7]。上位机和PLC的通信程序采用三菱的MC协议来实现,程序中需要加入三菱MC通信的套接字程序。

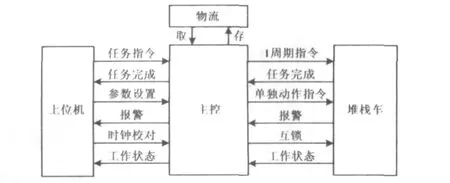

在通信编程时,上位机和主控、主控和堆栈车这二者之间的自定义通信的内容,按照功能可以分为指令帧、参数帧、报警内容帧、状态监视帧以及任务完成帧等。不同的帧具有不同的数据头和长度,每一帧数据的最后加入奇偶校检。当数据传输发生错误时,还能够实现数据重发。下位系统通信协议如图2所示。

图2 下位系统通信协议示意图Fig.2 Communication protocol of the control layer

主控PLC与堆栈车之间采用串口RS-422转光通信的方式来进行。这是由于堆栈车始终在运动当中,行程较长,因此,使用布线方式时,线缆始终处于运动状态,磨损较快、可靠性较低。由于堆栈车在一个直线导轨上行走,因此,使用一个空间光传送装置就能够完成通信的光点转换,使通信可靠性大幅提升,还能够有效降低电磁干扰的影响。系统中的两个串口模块选用三菱QJ71C24N-R4,这两个串口模块间加入了东洋公司的空间光传送装置SOT-NS502/802,用来实现通信的光电转换。在使用时,QJ71C24N-R4模块的通信波特率、传输位、停止位、奇偶的配置可以在GX Developer中实现。空间光传送装置SOT-NS502/802在编程中是完全透明的,接入即可实现通信介质的转换。

2.2 伺服控制系统

作为整个立体仓库系统的基石,伺服控制的性能直接影响立体仓库系统的指标。本立体仓库系统共有8个伺服电机,即6个托盘推拉伺服电机、1个提升伺服电机和1个行走伺服电机。除了行走伺服电机以外,其余7个伺服电机为链条或齿轮传动,移动距离短、负载惯量小,且伺服电机每转移动距离固定,使用伺服电机自带编码器反馈即可完成伺服控制,控制相对简单。行走伺服电机带动堆栈车在轨道上行走。由于堆栈车高度高、刚性较差、惯量大,在运行时车轮与轨道之间会不可避免地发生打滑。如果采用变频调速或传统的伺服速度控制,由于其运行速度波动较大、停止位置重复精度较差,将严重影响托盘的取放,甚至会造成设备的损坏。

本项目采用多闭环伺服控制模式,即对堆栈轨道车的运行速度、位置定位点实施多闭环伺服控制;伺服控制系统中加入负载侧编码器,从根本上实现准确停位;程序中加入伺服电机的运行速度自调节部分,以满足最佳平稳运行速度的要求。

2.2.1 全闭环伺服系统

根据编码器反馈脉冲的来源不同,三菱伺服控制分为半闭环控制、双反馈闭环控制和全闭环控制这3 种控制方式[9-10]。

半闭环控制使用电机侧编码器,不需要添加额外设备,具有成本低、受机械共振影响小、伺服放大器增益大以及响应时间短等优点。但是位置反馈脉冲并不是通过直接测量机械位置获得,所以定位运行会产生误差。

本项目中的6个托盘推拉伺服电机和1个提升伺服电机的电机每转前进距离固定,所以控制都是采用这种半闭环控制,从而在保证定位精度的情况下提高了系统的响应速度。

全闭环控制使用负载编码器,转移保证定位精度,但容易受机械共振等因素影响。伺服放大器增益小,响应时间较长。

双闭环控制同时使用电机侧编码器和负载侧编码器,并在伺服定位运行时切换反馈脉冲来源,从而集合了半闭环控制和全闭环控制的优点,克服了半闭环控制和全闭环控制的缺点。因此,本立体仓库项目中的行走伺服电机采取双闭环控制。

2.2.2 行走伺服的系统构成

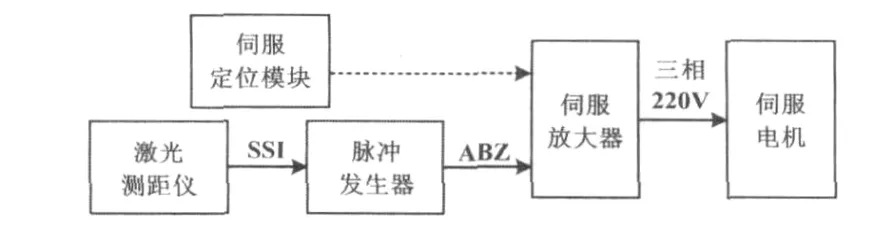

行走伺服系统结构如图3所示。系统硬件使用了Q75MH2定位模块、MR-J3-B系列伺服放大器和22 kW伺服电机,电机额定转速为2000 r/min,减速比为18。其外部编码器使用了Leuze的AMS200激光测距仪,距离信号通过脉冲发生器SSI通信转换为ABZ脉冲,送入到伺服放大器中。Leuze的AMS200激光测距仪精度为0.1 mm,编码器输出的ABZ脉冲为80000 pluse/m。

图3 行走伺服系统结构Fig.3 Structure of the traveling servo system

使用MR configurator软件可以对伺服放大器独立运行测试,从而完成对伺服系统动态性能的调整。进行性能调整时需要注意以下几点。

①在控制对象移动固定距离时,反馈脉冲数应该近似相等。为使电机侧编码器脉冲匹配负载侧编码器脉冲,其中间需要加入电子齿轮,电子齿轮的计算公式为:

式中:K为电子齿轮;P1为电机侧编码器每转脉冲数;P2为负载侧编码器每毫米脉冲数;r为减速比;s为车轮每转前进距离。

②确定脉冲极性,即负载侧脉冲在正向前进时是增加还是减少。

③各个环的增益可以由伺服放大器自动调整运行[3,8],测试运行时只需调整系统相应性参数 PA09。

④ 在加减速有震动时,既可以通过调整参数PA09,也可以通过适当延长加减速时间加以解决。

⑤原点回归采用制定位置的方式。

最后,将调整好的参数通过GX Configurator-QP软件写入伺服定位模块中。GX Configurator-QP的基本参数包括Pr01(单位:unit)、Pr02(每转脉冲:pulse per rotation)、Pr03(每转行程:travel per rotation)、Pr08(速度限:speed limit)、Pr09(加速时间:ACC time)、Pr10(减速时间:DEC time)等。将修改好的基本参数和伺服参数写入伺服定位模块Q75MH2,即可完成双闭环行走伺服的系统调试。

2.3 PLC 软件设计

立体仓库下位系统PLC程序采用模块化结构,便于系统的修改、调试与维护。系统模块主要包括伺服控制模块、当前位置计算模块、通信模块、显示模块和报警处理模块等。

PLC软件流程图如图4所示。

图4 PLC软件流程图Fig.4 Flowchart of PLC software

3 结束语

本文设计并实现了自动化立体仓库控制系统。考虑到现实过程中通信的复杂性、伺服运行的速度和平稳性,系统采用了以太网、H网、CC-Link、串口通信等不同层次的多样通信介质,多种通信协议解决了现场通信中遇到的问题。此外,系统采用了伺服的半闭环、双闭环等多种控制组合的方式,实现了伺服系统的快速平稳运行。

实际运行效果表明,该控制系统实现了安全、稳定的自动化运行,很好地适应了现场生产环境,满足了各项生产需要,大大节约了人力和物力。

[1]刘昌祺,董良.自动化立体仓库设计[M].北京:机械工业出版社,2004:25-44.

[2]苏天宇,陈震,刘金勇,等.浅谈自动化立体仓库[J].沈阳工程学院学报:自然科学版,2007(4):391-392.

[3]王莉,罗学科,张超英.三菱数控系统伺服参数调整研究技术[J].机床与液压,2009,37(11):63 -65.

[4]李科科.CC-Link现场总线在发动机组装线上的应用[J].自动化应用,2010(2):43-44.

[5]杨静,顾战松.CC-Link网络及其应用[J].电气自动化,2005(1):23-25.

[6]杨剑,袁浩.基于三菱Q系列PLC工业生产控制系统的设计[J].实验室科学,2010(2):11-14.

[7]夏雨.基于三菱可编程控制器无协议通信的应用[J].可编程控制器与工厂自动化,2006(2):33-36.

[8]贺赞,庞德强.三菱伺服自动调整功能介绍[J].金属加工(冷加工),2008(18):70 -72.

[9]金德华.基于通信方式的三菱伺服绝对值位置控制系统[J].伺服控制,2008(5):62-64.

[10]肖敏.MELSEC-Q系列QD75MH定位模块在数控机床自动上下料控制系统中的应用[J].工业控制计算机,2009(10):30-33.