精磨WC-Co矿用齿在水及切削液中的腐蚀行为

王明胜,孙东平,欧阳琪

(厦门金鹭特种合金有限公司,福建 厦门 361021)

精磨WC-Co矿用齿在水及切削液中的腐蚀行为

王明胜,孙东平,欧阳琪

(厦门金鹭特种合金有限公司,福建 厦门 361021)

研究WC-6%Co、WC-11%Co硬质合金在水及不同浓度切削液中的腐蚀行为,发现在水中浸泡24h后,两种合金表面均出现不同程度的锈斑。经过轻度滚磨,合金表面出现不同程度的无Co区,合金表面腐蚀区的横切面SEM形貌显示,6%Co合金腐蚀层厚度约为9μm,而11%Co合金腐蚀层厚度大约在12μm。在2%浓度的切削液中浸泡72h,6%Co合金仍然完好,而11%Co合金表面出现轻微腐蚀。而在5%浓度的切削液中浸泡72h,两种Co含量的合金均没有出现被腐蚀的现象。

中颗粒WC-Co硬质合金;水腐蚀;Co浸出;SEM;EDS分析

中粗颗粒WC-Co硬质合金具有良好的硬度和韧性等综合性能,广泛应用于石油开采、矿山开采类牙轮钻头及潜孔钻头[1,2]。合金齿的制作流程一般为:压制-烧结-无心磨磨外径-滚磨。无心磨工序使合金齿获得良好的粗糙度和精密的尺寸,在使用时直接压入钢基体的孔中,以达到较好的过盈配合。滚磨工序主要作用为:一方面消除合金齿表面因无心磨造成的加工残余应力,另一方面钝化合金齿的交界面,以防止在镶嵌过程中划伤钢基体。

在实际的无心磨及滚磨生产过程中,冷却液及水作为重要的介质,无论在储存还是在加工过程中都不可避免的使用到。Co是一种易腐蚀金属,因此以Co作为粘结相的WC-Co硬质合金具有较差的抗氧化性能和耐腐蚀性能。醋酸类弱酸对WC-Co硬质合金的腐蚀作用、以及在硬质合金的加工过程中切削液对硬质合金中的Co产生腐蚀和浸出作用均有研究和报道[3-7]。而水对硬质合金的腐蚀性研究,尤其是水对中粗颗粒矿用硬质合金的腐蚀性能报道却鲜有触及。

本文旨在研究水及不同浓度的切削液对中粗颗粒硬质合金制品的腐蚀行为,选用WC-6%Co、WC-11%Co两种中颗粒精磨合金齿作为研究对象,研究不同Co含量的中颗粒硬质合金在水及不同浓度的切削液中的腐蚀情况。

1 实验

选用 WC-6%Co、WC-11%Co两种中颗粒合金齿作为研究对象。首先对合金齿进行精磨-轻度滚磨处理,然后将两种合金齿分别置放于水、2%浓度冷却液 (正常无心磨使用冷却液)、5%浓度的冷却液中,采用相同的实验条件,并实时对合金齿表面进行观察。

采用Hitachi S-3000N型扫描电镜观察合金齿表面状态;采用EDAX Genesi-SEMS能量色散X射线能谱仪对表面腐蚀区进行元素分析。

采用ICP法对浸泡过合金的水进行Co含量测定。

2 实验结果及讨论

2.1 合金齿在三种介质中腐蚀性形态对比

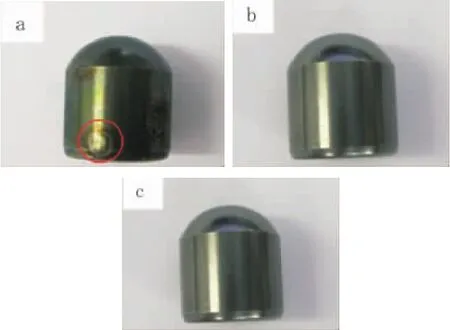

图1所示为合金齿在三种不同介质中浸泡24h的样品照片。如图1a所示,合金齿在水中浸泡一天,样品表面出现明显的彩色锈斑。在样品堆压的位置出现如图1a中圆圈标注的封闭式“花纹”。而在另两种不同浓度的切削液中浸泡的样品均没有出现彩色锈斑,表面仍然呈现精磨后的金属光泽。由此表明,添加少量的切削液对WC-Co合金的腐蚀能力明显减弱,分析原因为:少量切削液的添加改变了水的酸碱性,由弱酸性变为弱碱性。

图1 WC-6%Co合金齿在三种不同介质中浸泡24小时的样品照片

图2 两种Co含量不同的合金齿在2%浓度的切削液中浸泡72h的照片

图2所示为两种Co含量不同的合金齿在2%浓度的切削液中浸泡72h的照片。由图2发现,在2%切削液中浸泡72小时后,11%Co的合金齿表面出现局部的“暗斑”,且“暗斑”的位置与图1a中的封闭式花纹相同,同样在样品堆压的位置,6%Co的合金没有出现此类的“暗斑”。对“暗斑”区域进行SEM形貌及能谱分析,其SEM形貌及能谱分析结果如图3所示。

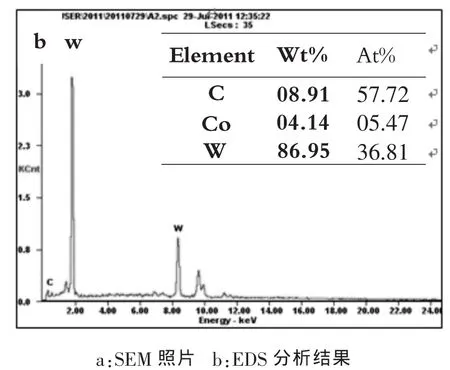

图3 11%Co合金齿表面 “暗斑”SEM照片及EDS分析结果图

由图3看到,表面“暗斑”区域出现裸露的WC晶粒,且由EDS分析结果发现,该区域Co百分含量明显低于合金Co含量的实际值(11%),只有4.14%。由此可见,2%切削液对WC-Co仍有较强的浸蚀能力,且随Co含量的增加,WC-Co硬质合金的耐浸蚀能力逐渐降低。

而在5%浓度的切削液中浸泡的两种Co含量不同的样品中均没有出现此类暗斑,样品表面仍然呈现精磨后的金属光泽。说明,随切削液浓度的增加,对WC-Co硬质合金的腐蚀性能明显降低。由此可见,实际生产过程中,可采用2%浓度的切削液来加工WC-Co合金或24h以内的保存,而需超过72h的存放时必须采用5%左右的切削液浸泡。

2.2 不同Co含量合金在水中的腐蚀性对比

两种Co含量不同的中颗粒合金在水中浸泡24h,均出现不同程度的锈斑和封闭式“花纹”。为了明确锈斑和封闭式“花纹”的形貌产生的原因,首先对样品滚磨1h,滚磨后的样品如图4所示。由图4看到,样品经过滚磨后表面的锈斑已全部去掉,表面呈现出精磨后的金属光泽。而先前封闭式“花纹”的部位出现表面粗糙的暗色区域。对两区域进行SEM形貌及能谱分析。

图4 两种Co含量的合金齿在水中浸泡24h的照片

图5 6%Co、11%Co合金经水浸泡后的SEM照片

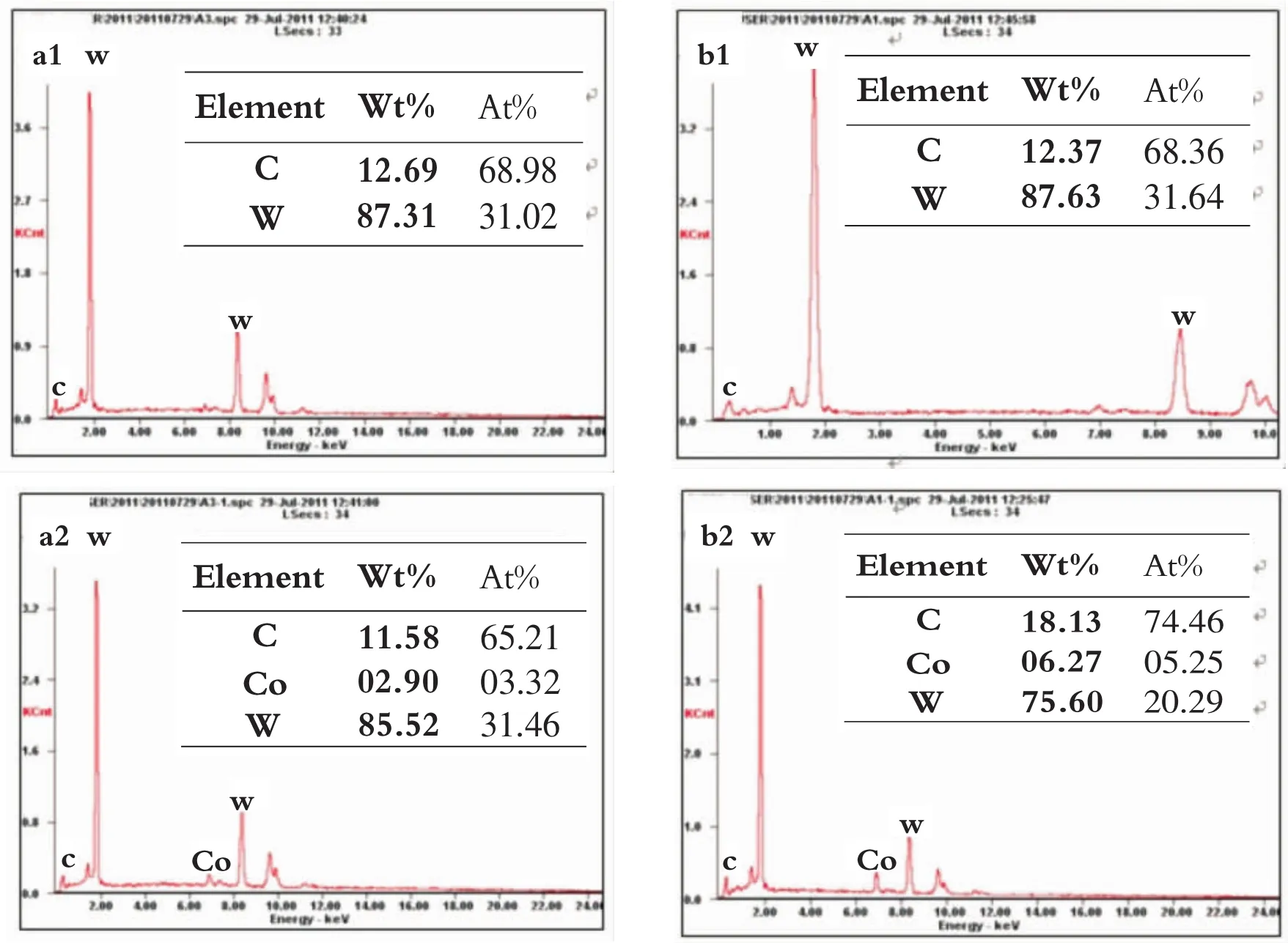

图5所示为6%Co、11%Co合金经水浸泡后样品 (经过轻度滚磨去除表面锈斑)的SEM照片,由图5a1、图5b1看到,两种Co含量的合金均出现了表面凹凸不平的“粗糙区”和细微磨痕的“光洁区”。图5a2、图5b2为两种Co含量的合金表面 “粗糙区”的高倍照片。由图5a2、图5b2看到,合金表面的“粗糙区”部分几乎全是裸露的WC晶粒,其中6%Co合金的“粗糙区”中仍存留少量的Co,再次证明了随Co含量的增加,WC-Co硬质合金的耐浸蚀能力逐渐降低。对两种Co含量的合金表面进行EDS元素分析。其结果如图6所示。

图6 6%Co、11%Co合金经水浸泡后表面不同区域EDS分析结果

由图6a1、6b1看到,两种Co含量的合金表面的“粗糙区”Co含量基本为零,说明粗糙区域的Co被水腐蚀掉,形成宏观无Co区缺陷。由图6a2、图6b2看到,即使是“光洁区”的Co含量也明显少于合金样品实际的Co含量,说明这些区域的Co也有部分被水浸蚀,且Co含量越高的合金Co损失的越多。采用ICP方法测定,浸泡过合金的水中Co含量为32μg/mL,再次证明了合金中的Co被水所浸蚀。

2.3 经水浸蚀的合金横切面分析

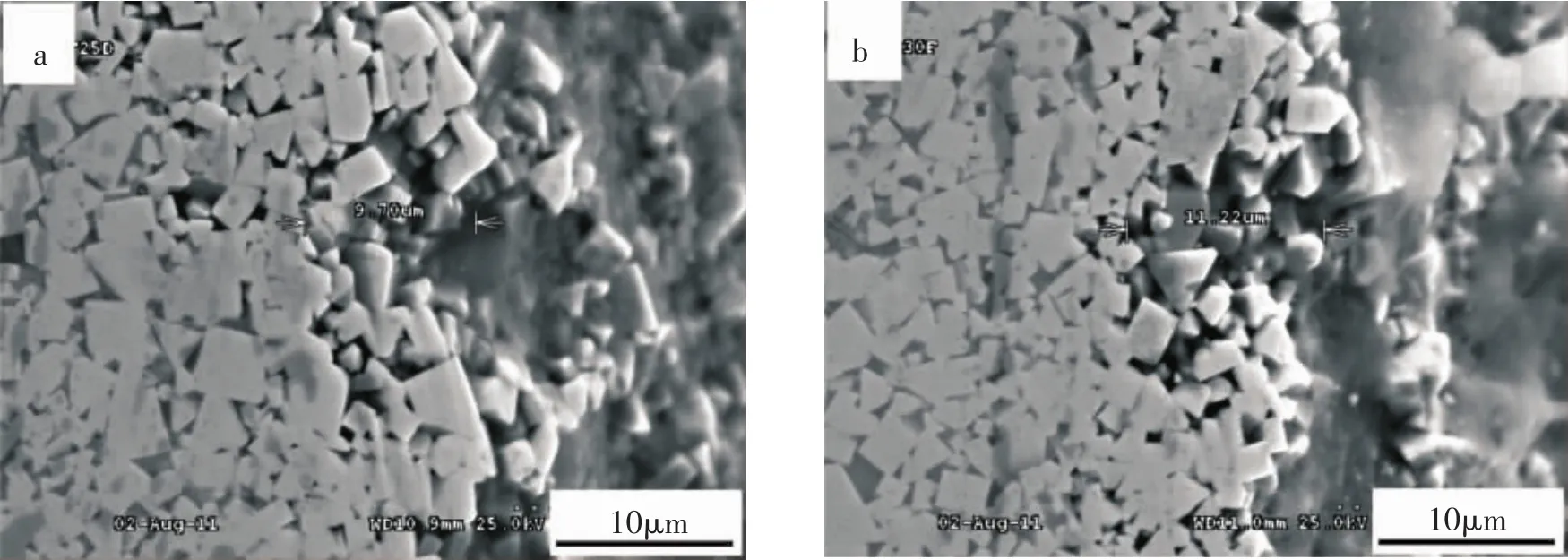

对经水腐蚀的合金样品进行切割-抛光处理,观察腐蚀区的横切面形貌。图7所示为两种Co含量合金样品的横切面SEM形貌图。由图7看到,两种合金样品在被腐蚀区域的横切面上存在不同厚度的组织疏松区,6%Co合金腐蚀层厚度约为9μm,而11%Co合金腐蚀层厚度大约在11μm。由此可以认为:水对合金中的Co有相当强的浸出能力,致使部分合金表面在一定深度范围内呈现出无Co区宏观缺陷。由于水对Co的浸蚀,在WC晶粒间形成大量的孔隙,从而减弱了WC晶粒间的结合力,导致合金的强度等性能大大降低。

图7 两种Co含量的合金样品的横切面SEM形貌图

水对WC-Co合金的腐蚀机理,有研究认为Co在水中的标准氧化还原电势只有-0.28ev(室温下),而WC为电子的良导体,这就使WC-Co硬质合金在水中形成微电池结构,这些微电池不断的将合金中的Co腐蚀成Co2+,从而从合金中浸出[8]。切削液的加入有效减缓了水对合金中Co的浸出作用,从而大大延缓了对合金的腐蚀作用。

3 结论

(1)水对6%Co和11%Co两种中颗粒合金均有明显的腐蚀性,在水中浸泡24h,两种合金表面均出现不同程度宏观无Co区。

(2)切削液的添加有效降低了水对合金的腐蚀能力,11%Co含量的中颗粒合金在2%浓度的切削液中浸泡72h后,表面出现轻微的腐蚀区;而6%Co含量的合金并没有出现腐蚀现象。

(3)切削液浓度达到5%后,其对硬质合金的腐蚀能力大大降低,即使在其中浸泡72h,两种Co含量的合金均不出现被腐蚀现象。

[1]迟静,李惠琪,王淑峰,李敏.矿用WC硬质合金的研究进展与趋势[J].矿山机械,2010,(8):23-27.

[2]孙东平,夏斌华.超粗晶粒凿岩硬质合金研究的新进展[J].凿岩机械气动工具,2009,(4):41-46.

[3]秦颐.钨基硬质合金的抗蚀性[J].中国制笔,1998,(2):19-22.

[4]高筠,贾晓明,杜明华.磨削硬质合金刀具时钴浸出机理的研究[J].工具技术,2001,35(4):9-11.

[5]王兴庆,李晓东,郭海亮,何宝山.Al含量对WCCo硬质合金耐腐蚀性能的影响[J].粉末冶金材料科学与工程,2006,11(4):219-224.

[6]张好强,贾晓明,王莉娜.电火花线切割工作液对硬质合金模具的腐蚀研究[J].稀有金属与硬质合金,2010,38(1):21-24.

[7]Sutthiruangwong S,Mori G,Kosters K.Passivity and pseudopassivity of cemented carbides[J].InternationalJournal of Refractory Metal&Hard Materials,2005,23:129-136.

[8]马丽丽.WC-Co硬质合金在水中的腐蚀行为[J].粉末冶金材料科学与工程,2010,15(6):635-639.

TG135+.5

B