基于环境因子的火炮膛压测试仪校准装置

张 瑜,祖 静,张红艳,马铁华

(1.中北大学信息与通信工程学院,山西 太原 030051;2.中北大学仪器科学与动态测试教育部重点实验室电子测试技术重点实验室,山西 太原 030051)

0 引言

放入式电子测压器(以下简称测压器)用于火炮膛压测试,使用时放在药筒底部或药室内[1],自动测量射击时火炮的膛底压力,射击试验后回收读取测试数据。它主要由压电式压力传感器、数据采集存储电路、电池及高强度壳体组成。

目前,动态压力测试系统的标定都是在实验室条件下实施的。先用油压标定机标定传感器,得到传感器的灵敏度系数(单位pC/MPa);用电荷校准仪标定数据采集与存储电路,得到电路灵敏度系数(单位pC/b);再用电路灵敏度除以传感器灵敏度,得到系统灵敏度(单位 MPa/b)。压力传感器的动态标定可以采用激波管校准法或落锤法[2],激波管和落锤动压发生器被美国军方推荐为主要校准设备。现有的动态压力校准装置只能对压力传感器进行校准,不能对测试系统整体进行校准,不考虑测试环境的影响。

用静态标定的测压器测量火炮膛压,在弹重和装药量等条件相同的情况下测得的压力峰值散布很大,根据弹丸初速以及铜柱测压器所测压力峰值数据可知实际火炮膛内压力不会有如此大的散布。分析其原因,主要是在实测过程中测压器受到高温、高压、高冲击和腐蚀等环境力的作用,其系统特性发生了改变,具体表现为传感器底座的变形、热冲击等引起的传感器特性改变,电路特性的改变等。为了提高膛压测量精度,采用环境因子校准方法,对现有模拟膛压发生器校准装置进行了改进,建立了校准系统。

1 原校准装置与环境因子校准思想

测压器的校准原来使用模拟膛压发生器校准装置[3],该装置用来产生火炮发射时膛内的高温和高压环境,产生的单次性压力信号幅值在150~400 MPa,脉宽在10~50ms,上升时间小于2ms。现有的校准装置操作复杂,产生的压力幅值不能满足800MPa量程测压器的校准需要。该量程测压器用于高膛压火炮膛压测试,高膛压火炮的膛压可达750MPa。因此急需改进模拟膛压发生器校准装置。

在动态参量的测试过程中,要求测试用的传感器或测试仪器放置到被测体中或被测环境中,在被测体或被测环境实际运动的过程中实时实况地测取其动态参数[3]。测试系统将受到与被测对象相同的极端恶劣的环境力的作用。测试系统对测试环境激励的响应定义为环境因子。

测试精度是动态参量测试的关键问题,为了确保测试结果的准确、可靠,减小测试环境对测试系统精度的影响,文献[4]最早提出了环境因子校准的概念,研究了压电晶体压力传感器灵敏度在低温环境下的变化规律。文献[5]提出了在模拟应用环境下校准测试系统的理念:通过研制环境模拟装置,模拟实际测试环境,使测试系统在与其工作环境相同或相近的环境中进行校准,获得其在实测环境下的工作特性。

2 校准系统的组成及工作原理

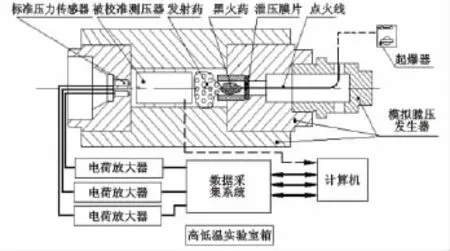

模拟应用环境的校准系统组成如图1、图2所示,主要由模拟膛压发生器、标准检测系统及高低温实验箱组成。

图1 模拟应用环境的校准系统组成Fig.1 System composition of environmental factors alibration system for the internal electronic pressure gauge

图2 标准压力传感器与被校准测压器的安装位置示意图Fig.2 Installation diagram of standards pressure sensors and linternal electronic pressure gauge

改进后的模拟膛压发生器产生的压力信号幅值在80~800MPa,脉宽在10~20ms,上升时间小于2ms。

标准测压系统由数据处理系统、3个Kistler6215型电荷放大器、3个Kistler6213BK型标准压力传感器、多通道数据采集系统组成。3个标准压力传感器和3个电荷放大器一一配套后经国防高压计量一级站进行溯源性校准。标准测压系统的基本误差小于满量程的0.05%。

高低温实验箱用来对被校准的测压器进行保温。在校准试验前测压器要按照火炮内弹道试验方法国军标保高温、低温或常温48h[6]。

测压器的校准采用环境因子校准方法,模拟膛压发生器是环境模拟装置,实现对火炮膛压测试时高温高压环境的模拟,能承受800MPa高压和2 000℃瞬时高温,在模拟膛压发生器端部与测压器相对的端盖上安装3个标准压力传感器,校准时预先将测压器保温48h,再迅速放入模拟膛压发生器内,然后放入含有电点火头、点火药和发射药的药包,最后通过点火装置点燃发射药(约100~150g),这样在模拟膛压发生器的腔体内产生了与火炮膛内相似的高温高压环境,产生的压力同时作用在标准压力传感器和被校准的测压器上。标准压力传感器与测压器同时采集信号,信号记录完后,由计算机读出测压器数据。每个测压器要在常温、低温、高温条件下各校准8次,把测压器数据和标准系统数据一起进行数据处理[4-5],得到被校准测压器的工作特性方程:y=b+k×x,其中:y是该保温条件下某采样点的压力值,单位是MPa;b是该保温条件下的截距,单位是MPa;k是该保温条件下的灵敏度,单位是MPa/b;x是测压器某采样点的比特值,即AD转换器输出的数字量值。

表1 实测火炮膛压信号的特征参数Tab.1 The character parameters of the real chamber pressure signals

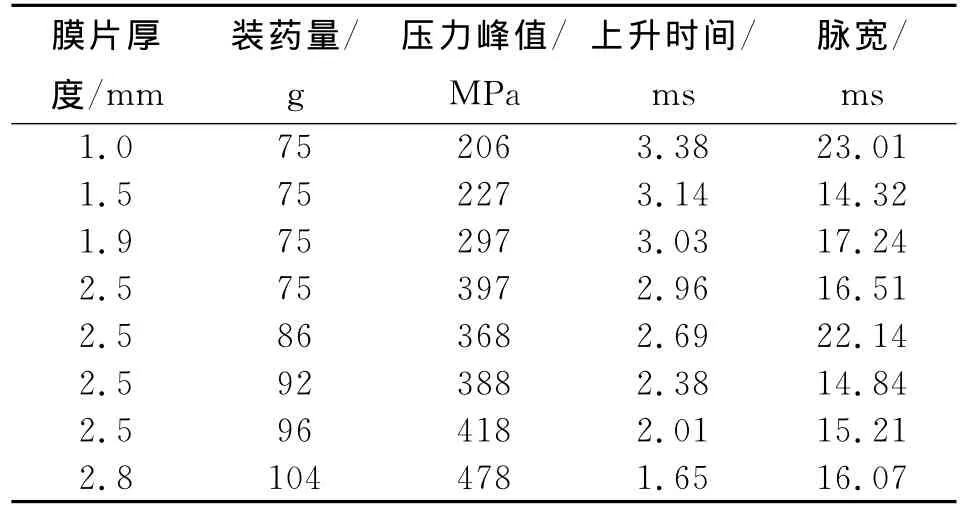

表2 泄压膜片厚度、装药量、最大压力值对照表Tab.2 Comparison table of diaphragm plate、charge amounts and maximum pressure

3 模拟应用环境校准的合理性分析

3.1 模拟膛压发生器火药燃烧与火炮实射膛压过程对测压器的作用具有相似性

表1是实测和调研获得的各类炮种的压力上升时间及压力脉宽。从表1可以看出膛压峰值小于600MPa,压力上升时间最快的是1.3ms,大多数都在3~4ms内。压力持续时间在10~30ms内。

通过改变泄压膜片厚度和装药量可以使模拟膛压发生器产生不同压力幅值的压力信号。表2是模拟膛压发生器的泄压膜片厚度、装药量与产生的最大压力值之间的对照表。由表2可知,当装药量相同时,模拟膛压发生器所产生的最大压力值随着膜片厚度的增加而增大。当膜片厚度相同时,最大压力值随着装药量的增加而增大。

图3为加农炮的实测膛压曲线及频谱特性,峰值压力是288MPa,图4为模拟膛压发生器压力-时间曲线及频谱特性,峰值压力是470MPa,上升时间1.82ms,脉宽14ms。比较模拟膛压发生器产生的压力曲线与实测火炮的膛压曲线,可以看出两者产生的压力信号有效频率均在5kHz以内,压力上升时间均在2~6ms内,压力信号的持续时间都在10~30ms之间。

图3 加农炮的膛压曲线及频谱特性Fig.3 The chamber pressure curve and spectrum curve of cannon

图4 模拟膛压发生器压力-时间曲线及频谱特性Fig.4 The pressure curve and spectrum curve of the simulation chamber pressure generator

模拟膛压发生器火药燃烧瞬态高温对测压器的作用与火炮发射时的作用相近。根据火药气体的状态方程[7],有

式(1)中,p为火药燃烧产生的压强;R为火药气体常数,R=p0ω1/273;T为火药燃烧的温度;ω为火药气体的比容;b为火药气体的分子容积;p0为标准状态一个大气压值1.033kg/cm2;ω1为标准状态下1kg火药燃烧生成物的容积。

由式(1)可以看出,火药燃烧符合气体状态方程,温度是压力的线性函数。在模拟膛压发生器中和火炮膛内相近火药示性数的火药燃烧的过程中压力相当时燃气温度对电子测压器的作用也相当。因此,动态校准的过程能够比较确切地反映测压器在炮膛内高温高压环境下的动态特性。

3.2 校准时3个标准系统与被校测压器测量的是同一个局部环境的压力过程

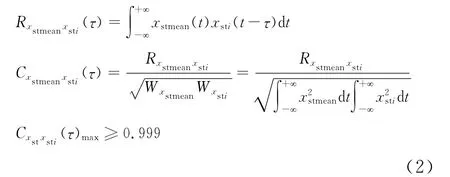

对同一动态过程进行测量,要求不同测试系统所测波形相似程度高,相对能量误差小,即所测波形相关系数应接近1。

1)3个标准系统所测压力曲线与平均压力曲线的相关系数在0.999以上。

式(2)中,xstmean为3个标准压力的平均压力曲线;xsti为3个标准压力系统的压力曲线,i=1,2,3。

相关系数可以表示动态测量时相对误差的大小,接近1则波形相似程度高,相对误差小;接近0则波形相似程度低,相对误差大。

从大量动态校准数据分析得出,校准系统中的3套测试系统彼此间的相关系数最低为0.999 93,波形相似程度极高,说明测试系统相对动态误差很小,3套标准系统受同一压力源激励。

2)被校准测压器所测压力曲线与标准系统的平均压力曲线的相关系数在0.999以上。

对于测压器的校准,不仅要求3套标准系统间应具有良好的相关性,而且要求3套标准系统所测压力值的平均压力曲线和被校准测压器所测压力曲线间具有良好的相关性。

式(3)中,ycald(t)为被校准测压器的输出信号,xcald(t)为解算出的被校准测压器压力信号。

从大量动态校准数据分析看出,3套标准系统所测压力值的平均压力曲线和被校准测压器所测压力曲线相关系数最低为0.999 4。

3.3 标准系统的溯源性校准

3套标准测压系统经过到高压力计量一级站进行静态特性的溯源,由于传感器是整个标准测试系统中动态特性最差的薄弱环节,因此标准测试系统动态特性溯源校准的关键就是压力传感器的动态溯源校准,传感器的动态校准采用准δ校准方法。采用自行研制的准δ校准装置对标准传感器的动态特性进行了测定[8-9],得到了压力传感器的频率响应特性。用这样经过动态特性溯源性校准的标准系统在模拟火炮膛内环境中来校准测压器,能够确保测压器的测试精度。

3.4 提高测压器可靠性

测压器在校准前要在高温或低温实验箱内保温48h,然后再校准其低温和高温的系统灵敏度。这样就避免了环境温度变化对测压器性能的影响。每一个电子测压器要经过24次以上的动态校准试验,校准实验也能够对其可靠性进行考核,可有效剔除测压器的早期失效,及时发现和剔除不合格产品,确保了测压器在实际使用中不出现可靠性问题。

4 对比试验

表3中列出了同一个测压器用静态标定方法和模拟应用环境校准方法获得的灵敏度系数,静态环境下校准的测压器常低温灵敏度系数与模拟应用环境校准的测压器常低温灵敏度系数不相同,有的甚至相差很大,但总的趋势是模拟应用环境校准的灵敏度系数中k值都比在静态环境相同温度条件下校准的灵敏度系数的k值小。

经过模拟应用环境校准的测压器在靶场火炮上进行了膛压测试,测试数据见表4。用静态标定方法标定的测压器的测试数据散布较大,根据弹重、弹丸初速以及铜柱测压器所测压力峰值分析得出实际火炮膛内压力不会有如此大的散布。经模拟应用环境校准的测压器测试数据稳定性好,散布小,置信度高。

表3 静态校准和模拟应用环境校准获得的测压器灵敏度系数对比Tab.3 The sensitivity contrast between static calibration method and environmental factors calibration method

表4 实炮测试数据Tab.4 Real gun test data

5 结论

本文提出了改进的模拟膛压发生器校准装置。该校准系统由模拟膛压校准装置、标准检测系统及高低温实验箱组成,采用环境因子校准方法,可对火炮膛压测试仪实施校准。能够模拟火炮发射时炮膛内的高温和高压环境,产生单次性压力信号。利用建立的校准系统对测压器实施了校准,这种校准是在与实际使用环境相同的高压、高温环境下进行的动态校准,校准得到的系统工作特性更能代表其在实测环境下的工作特性。理论分析与对比试验结果表明:测压器在模拟应用环境下校准的方法是合理的,静态标定方法和模拟应用环境校准方法获得的测压器灵敏度系数不同,实炮测试数据表明经模拟应用环境校准后的测压器测试数据稳定性好,置信度高。能够为身管武器的设计、生产和验收实践提供可靠的数据依据。这种校准方法也可以推广应用到其他动态测量系统。

[1]李新娥,祖静,马铁华.一种新型电容式压力传感器的研究[J].兵工学报,2011,32(4):478-481.LI Xin'e,ZU Jing,MA Tiehua.Study on a novel capacitive pressure sensor[J].Acta ArmamentarII,2011,32(4):478-481.

[2]JJG 624—2005动态压力传感器[S].北京:中国计量出版社,2006.

[3]张志英.环境因子校准技术研究[D].太原:中北大学信息与通信工程学院,2009.

[4]张志杰.动态测试中单次性过程测试数据置信度研究[D].北京:北京理工大学,1998.

[5]祖静,张志杰,裴东兴.新概念动态测试[J].测试技术学报,2004,18(6):1-4.ZU Jing,ZHANG Zhijie,PEI Dongxing.New concept of dynamic test[J].Journal of Test and Measurement Technology,2004,18(6):1-4.

[6]GJB 2973A—2008火炮内弹道试验方法[S].北京:总装备部军标出版发行部,2008.

[7]金志明.枪炮内弹道学[M].北京:北京理工大学出版社,2004.

[8]ZHUANG Haihan,FAN Shangc,ZHAN Sheguo,et al.Dynamic characteristics analysis of vibrating cylinder pressure trans-ducers[J].Sensors and Actuators A,2010,157(2):219-227.

[9]ZU Jing,MA Tiehua.Implantation dynamic testing and calibration techniques[C]//Proceedings of IEEE International Instrumentation and Measurement Technology,Canada:IEEE,2008:1 663-1 666.