火炮测压器的差动直流充电法等低功耗措施

王亚军,李新娥,马英卓,王 鹏

(1.中北大学电子测试技术国家重点实验室,山西 太原 030051;2.中北大学仪器科学与动态测试教育部重点实验室,山西 太原 030051)

0 引言

一直以来,火炮膛内动态压力作为火炮研发、设计和验收时的重要参数之一,对于炮膛强度的检验、炮弹外弹道初速的预测和发射药性能的验证均有十分重要的意义[1]。先前研制的微型放入式电子测压器,采用压电传感器为敏感元件[2],其功耗和体积相对偏大,成本也很高。而微型壳体电容式电子测压器集电容传感与保护外壳于一体[3],其除了满足国军标GJB2973A-2008和测试前要随弹保温的要求外,体积和电池容量均有限制,相应的功耗也要更低[4]。由此,为了实现测压器的工作状态在满足膛压测试的前提下功耗更小,除了采用常规的低功耗措施外,针对系统特点,本文对该微型壳体电容式电子测压器进行了低功耗研究。

1 微型壳体电容式电子测压器与低功耗措施

1.1 微型壳体电容式电子测压器组成及工作原理

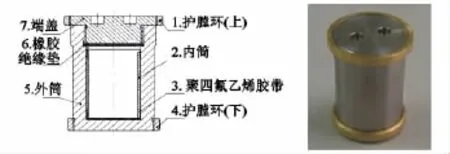

微型壳体电容式电子测压器由传感器、电路、加速度计智能开关和软件组成。其中,传感器由一个四周密闭、能承受瞬时超高温高压、抗高冲击振动、屏蔽电磁干扰的传导壳体(外筒)和放入其内的一空心薄圆筒(内筒)组成。径向方向上,在内筒两端处的外侧,用聚四氟乙烯胶带缠绕若干圈,使内筒与外筒绝缘,且紧密配合。轴向方向上,内筒两端口用胶皮绝缘垫压紧,使内筒与外筒绝缘并固定。这样外筒内壁和内筒外壁就构成了一个基于变极距式的同轴圆柱型电容传感器,外筒和内筒分别为电容传感器的动极板和定极板,间距为0.5mm,外筒由于受到压力发生形变,而内筒不会发生形变,所以外筒和内筒形成电容器的电容值会由于间距变化而变化。公式(1)为瞬变小电容转换电路将电容值的变化转换成电压的变化,并用数据采集存储测试电路检测记录。

式(1)中,C1为标准电容的电容值,C2为壳体电容的电容值,I为恒流源产生的充电电流,t为两电容充电时间,由单片机控制。图1所示测压器总体结构示意图及实物图。

图1 测压器总体结构示意图及实物图Fig.1 Schematic diagram of the overall structure and physicaldiagram

1.2 低功耗措施

图1所示的微型壳体电容式电子测压器,降低其功耗的传统措施主要有采用低功耗器件、电源管理、状态控制和时钟交互分配使用以及使用DMA进行片内传输等方法,先前研制的测压器休眠电流为0.068 mA[2],虽也能基本满足随弹保温48~72h的要求,但为更大程度地减小总体功耗,微型壳体电容式电子测压器在此基础上还采用了如下的节能方法。

2 低功耗措施

为了使微型壳体电容式电子测压器的功耗更低,在传统节能的基础上设计了差动式直流充电电路,与以往相比,由软件尽量代替硬件,软件引导硬件,软硬件资源相结合,实现系统功耗的软件管理,采用差值内触发的方式实现膛压信号的触发采集和存储,以更好地实现节能目的。

2.1 差动式直流充电法

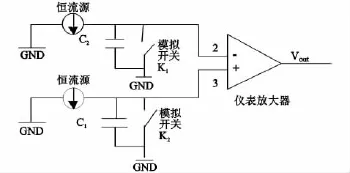

设计完全相同的两个恒流源分别对C1和C2进行充电。两电容两端电压经过电路的差分放大后,输入至单片机进行模数转换、采样并存储。差分放大选用INA331芯片来实现,模拟开关选用ADG751来实现,恒流源选用OPA4340EA芯片实现对两电容的充电。工作过程为:初始状态时,模拟开关K1和K2闭合,C1和C2两端无电压;测量时,单片机产生频率为100kHz,占空比为90%的充放电控制信号,用以同时控制模拟开关K1和K2的关断,实现对C1和C29μs充电,1μs放电。在此过程中完成一次完整采样。这样在硬件上有效减少电路的分布电容和寄生电容,在工作情况下最大限度地增大各通路的阻抗,软件上实现模拟开关的关断,从而有效减少系统功耗。差动式直流充电测量原理图如图2所示。

图2 差动式直流充电测量原理图Fig.2 Differential DC charge measurement schematic

2.2 差值内触发方式的膛压信号采集和存储

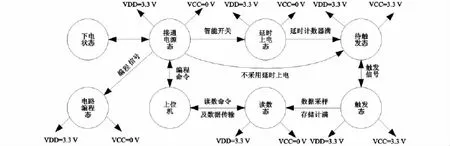

降低系统功耗的传统手段主要集中在硬件上,但软件设计也是十分重要的因素。不同质量的软件可能会使功耗有成百上千倍的差距。只有结合系统软硬件资源,充分发挥各自特点,才能更好地达到节能的目的。系统整个工作过程主要分为下电态(即电路没有接入电源)、接通电源态、延时上电态、待触发态、采样态、读数/编程态。系统的工作状态如图3所示。

系统接通电源后,单片机经过阻容电路的复位后,程序进行一系列初始化设置,并进行电源模块的控制,系统随后进入低功耗LPM4状态,此时单片机的功耗约为0.1μA。模拟电路在电源管理的控制下并没有供电。这种状态下消耗的电流最小,仅为0.02mA。当电路被延时上电的中断命令唤醒后,进入循环采样存储状态,单片机一直处于LPM1,此间其最大功耗约为300μA。根据电容信号的特点,系统采用差值内触发方式完成膛压信号的采集和存储,具体实现是:系统进入循环存储状态后,首先采512个点,对这些点取平均值,作为传感器的初值存到寄存器中,触发前,程序处在判定触发的过程中,每次采到的数据都要与电容传感器的初值进行比较得到差值,当这个差值连续10次都大于预先设定的阈值后,系统判定为触发并进入触发态采样和存储。与其他测压器采用的触发方式相比,既减少了硬件资源的使用,有利于降低功耗,又保证了系统的正常可靠触发。

采集结束后,系统处于等待读数状态,此时模拟电路由软件控制停止工作并断电。读数命令到来时,其被唤醒执行该命令,此时处于LPM1,数据读完后仅有电源管理器在工作,此时可进行复位以进入休眠态,或者进行下电操作。这些工作状态的转换通过软件来控制,实现外围模块电源的开启或关断,不但节省功耗,而且简化了电路结构。

图3 系统工作状态图Fig.3 System working status

2.3 低功耗上电开关与核心控件的选用

本系统采用加速度计电子智能开关给系统上电,是微型电源控制技术的关键。该开关低电压即可驱动,体积微小,功耗低,响应速度快,灵敏度强,可靠性高,在高低温环境下均能正常使系统上电,较以往的倒置开关有着更显著的性能优势。为消除无效损耗,针对测试信号和系统工作的特点,结合测压器系统状态转换的间歇时间和工作的必要性和稳定性,加速度计智能开关和LP5996-3333芯片[5]共同完成电源的管理和分配,以实现对系统各模块适时供电。

另外选用TI公司的BGA(球栅阵列)封装的16位超低功耗MSP430x4xx单片机作为核心控件[6],其休眠电流小于1μA,在不同的低功耗模式下,消耗电流仅在0.1~400μA,且在-40~55℃温度范围内能正常工作。更重要的是其有丰富的外围模块,在不使用的时候,这些外围模块可以关闭[7],减小系统功耗,特别适合应用于采用电池供电的长时间工作环境。

3 功耗计算

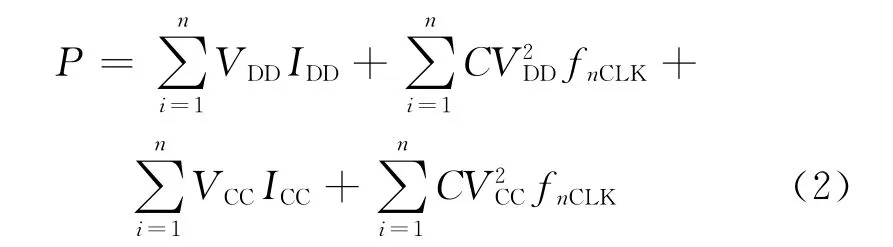

对CMOS电路而言,其功耗P满足公式[7]:

式中,P为静态和动态功耗的总和,i为系统状态,VDD为数字电路电压,VCC为模拟电路电压,fnCLK为对应状态下时钟频率,C为负载电容。

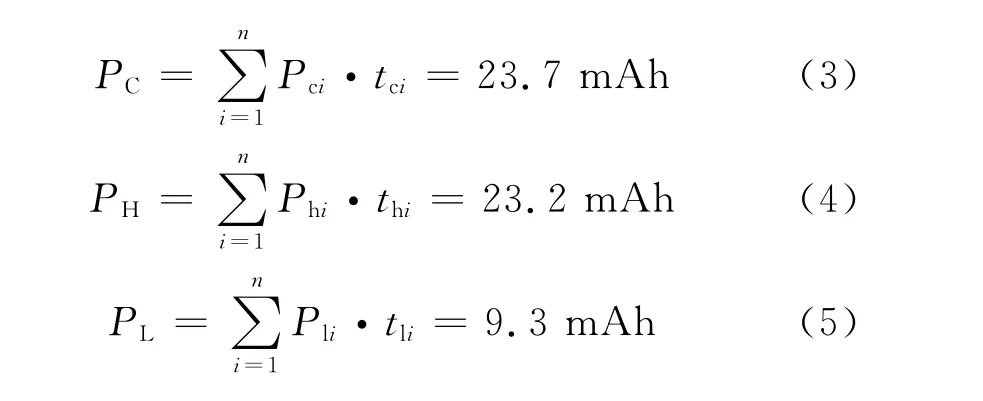

由于负载电容一般不可控,从式(2)可以看出,工作电压和时钟频率对测压器总功耗影响很大。假设状态持续时间均按国军标要求的临界值计算,则其在常温、高温和低温下整个过程的最大总体功耗为:

式中,PC,PH,PL分别为常温,高温和低温下的总体功耗,Pci,Phi,Pli分别为常温,高温和低温下每个状态的单位时间功耗,tci,thi,tli分别为常温,高温和低温下每个状态的持续时间,i为测压器工作状态。

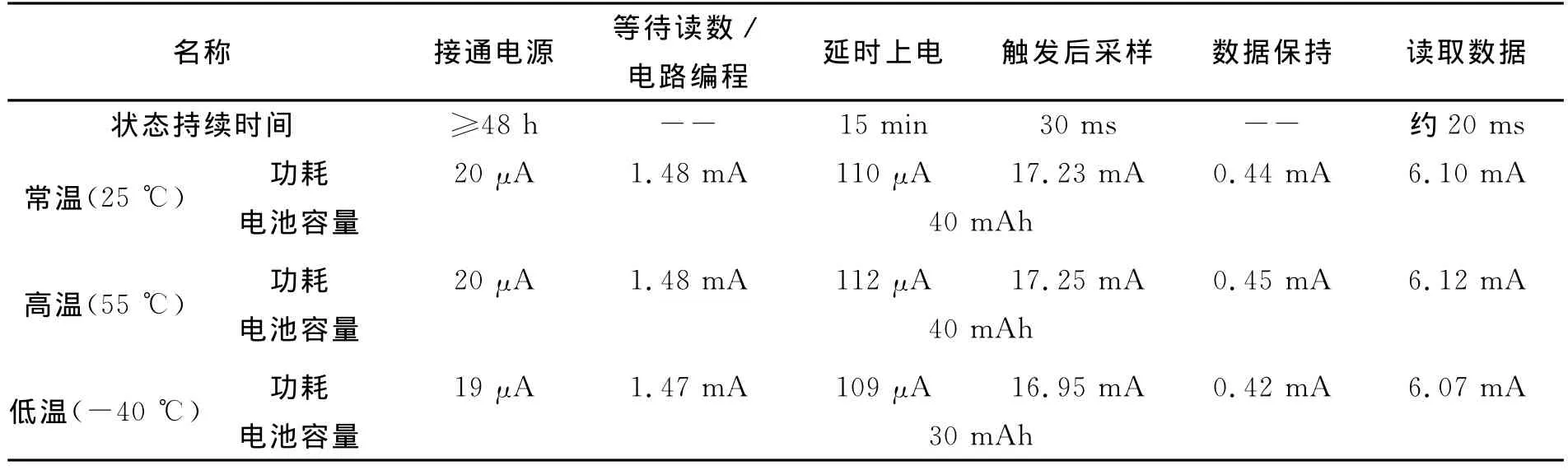

表1为系统在每个状态的持续时间、功耗和电池容量典型值,可知温度对电容式微型壳体电容式电子测压器在整个工作过程中的功耗和电池容量都有影响,特别是在低温环境下,电子测压器的功耗会降低,触发后最大功耗为15.1mAh,接通电源时的功耗为0.12mAh,但电池容量也会明显减小,大约维持在28~32mAh,而一次膛压大约持续几十毫秒,电池容量不影响数据的采集和存储。在常温和高温环境下,所选用的电池容量基本维持在40 mAh,测压器在触发后采样时功耗最大,约为16.8 mAh,在接通电源时功耗最低,仅为0.15mAh。

表1 电子测压器在每个状态的持续时间、功耗和电池容量典型值Tab.1 Typical value of time,power and battery capacity in each status for electronic gauge

4 测试结果

微型壳体电容式电子测压器在模拟膛压校准系统上经过多次试验,能够完成0~600MPa范围的火炮膛压的测试。该模拟膛压校准系统主要由模拟膛压发生器、标准压电传感器、高精度电荷放大器和高速数据采集系统构成,实现对火炮膛压环境的模拟。在模拟膛压发生器的底座上装有标定好的压电传感器,并将其连接到电荷放大器上。当火药点燃后,模拟膛压系统内会产生与火炮膛压相似的压力-时间曲线,上位机将电荷放大器的数据进行高速采集、转换和存储。根据标准传感器和测压器的数据计算出测压器的灵敏度、动态误差等参数[8]。

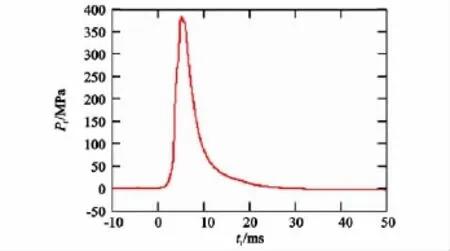

图4为该测压器采集的379MPa模拟膛压动态曲线。从图中可以看出压力峰值约为378.69 MPa,几乎与标准传感器测得的379MPa一致。由于压力作用在系统上时,温度对壳体内部影响有限,所以曲线上升阶段较光滑;峰值过后,由于火炮膛内的温度传递到壳体内部对电路造成一定的影响,曲线下降阶段不光滑。

图4 测压器379MPa模拟膛压动态曲线Fig.4 Gauge dynamic curve of simulation chamber pressure for 379MPa

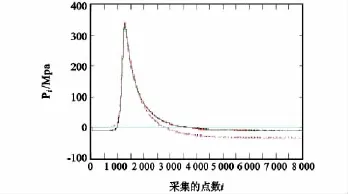

图5是运用最小二乘法将一个测压器和三个标准传感器采集同一模拟膛压信号的比对。图中重合曲线为三个标准传感器a、b、c的数据,没有归零的为测压器采到的数据。比较两者数据可以看出,信号上升沿阶段,从最大值的10%到最大值的90%,标准数据的脉宽为7.36ms,测压器数据的脉宽为7.32ms,可以看出两者数据在上升沿相关性达到98%以上。

结合计算结果和图4、图5,与微型电子测压器相比,壳体电容式测压器功耗相对更低,证明了针对其采取的低功耗措施是可行的。

图5 测压器与标准传感器的模拟膛压曲线的比对Fig.5 The curve comparison between the gauge and the standard sensors

5 结论

根据微型壳体电容式电子测压器的特点,提出了火炮测压器基于差动直流充电法的低功耗措施,通过采用差动式直流充电法,选择合适的低功耗器件,充分发挥软件作用,实现对系统功耗的软件管理和控制以及软件实现差值内触发等方法来达到该电子测压器节能的目的。实验和计算证明,系统休眠电流不高于0.02mA,最大工作电流小于17.5 mA,体现了其低功耗的特点,验证了针对该电子测压器低功耗策略的可行性和有效性。但不足之处在于,系统电路还存在很大的寄生电容和分布电容;2片单片机工作,增大了系统功耗和体积。能否用更少的芯片,利用SoC技术,将系统集成到一块芯片上,使功耗更低,是下一步要做的工作。

[1]张炎.火炮设计理论[M].北京:北京理工大学出版社,2005.

[2]王卿.微型电子测压器的低功耗设计[J].火炮发射与控制学报,2011,2(6):90-93.WANG qing.Low-power design of micro electronic piezo gauge[J].Journal of Gun Launch & Control,2011,2(6):90-93.

[3]李新娥.祖静.马铁华.一种新型电容式压力传感器的研究[J].兵工学报,2011,4(32):476-481 LI Xine,ZU Jing,MA Tiehua.Study on a novel capacitive pressure sensor[J].Acta Armamentaril,2011,4(32):476-481.

[4]李新娥,马铁华,祖静,等.基于充放电原理的小电容测量电路[J].探测与控制学报,2012,34(2):42-48.LI Xin'e,MA Tiehua,ZU Jing,et al.Tiny change capacitance measuring circuit based on the principl of charging and discharging[J].Journal of Detection & Control,2012,34(2):42-48.

[5]LP5996Dual Linear Regulator with 300mA and 150Ma Output[EB/OL].[2011-12-04]http://www.national.com.

[6]Texas Instruments Incorported MSP430x4xx family User's Guide[EB/OL].[2011-12-04].http://www.ti.com.

[7]董文军,汪仁煌.基于MSP430的极低功耗系统设计[J].单片机与嵌入式系统应用,2003,6(20):94-97.DONG Wenjun,WANG Renhuang.System design of low power dissipation based on the MSP430[J].Microcontroller and Embedded Systems Application,2003,6(20):94-97.

[8]郭红英,祖静,裴东兴.应用环境下的动态测试校准[J].科技情报开发与经济期刊,2006,20(154):7-11.GUO Hongying,ZU Jing,PEI Dongxing.The dynamic test calibr ation based on the application environment[J].Sci-Techinformationg Development & Economy,2006,20(154):7-11.