喷射成形硅铝合金镀覆工艺研究

李忠宝,付银辉,李元朴

(成都四威高科技产业园有限公司,四川 成都 611731)

喷射成形硅铝合金镀覆工艺研究

李忠宝*,付银辉,李元朴

(成都四威高科技产业园有限公司,四川 成都 611731)

研究了喷射成形硅铝合金(CE11)材料表面化学镀镍和镀金工艺,使用电子显微镜(SEM)及能谱分析仪(EDS)分析了沉积过程中 CE11硅铝合金表面形貌和沉积层化学成分,采用热震、高温烘烤、焊接试验等方法检测了硅铝合金样件的镀层质量。结果发现,CE11硅铝合金经氟化氢铵和硝酸混合溶液粗化、超声波去膜、浸锌、预镀镍后化学镀镍,可以获得结合力良好的化学镀层,镀金后能耐400 °C烘烤而仍然保持很好的结合力,能够满足金锗、金锡等合金的共晶焊接使用要求。

硅铝合金;粗化;化学镀镍;镀金

1 前言

金属封装是微波电路封装的一种主要形式,在军事领域应用广泛。随着电子元器件向大功率、小型化、轻量化、高密度、高性能方向发展,要求与之配套的封装材料要具有与半导体材料匹配的热膨胀系数、较高的热传导率和较低的密度。传统的封装材料(如Al、Cu、Mo、Wu、Kovar合金、Invar合金等[1-2])已经很难满足使用要求。英国Osprey公司采用喷射沉积的方法制备的CE(controlled expansion,即线膨胀系数可控)系列高硅铝合金,其内部组织均匀、性能优良,Si质量分数可达50% ~ 70%,是非常理想的电子封装材料[3],在很多领域得到了应用。为了满足导电、焊接和密封的要求,需要对其进行镀覆处理,常用的镀覆方法为镀镍和镀金。由于材料中硅含量较高,在其表面镀覆有一定困难。本文对喷射成形硅铝合金表面化学镀镍和镀金的沉积过程进行了研究,讨论了不同工艺对镀层性能的影响,确定了最佳工艺路线。

2 实验

2. 1 试样及仪器

试验材料为Osprey公司的CE11硅铝合金材料,硅、铝质量分数各为50%。

所用仪器有:X射线镀层测厚仪(德国FISHER公司)、Genesis型X射线能谱仪(美国EDAX公司)和JSM-6490LV型扫描电镜(日本电子公司)。

2. 2 镀覆工艺

2. 2. 1 工艺流程

采用两种工艺流程进行对比。

流程 1:中性化学除油—粗化—超声波去膜—浸锌—碱性化学预镀镍—化学镀镍—镀金—干燥。

流程 2:中性化学除油—粗化—超声波去膜—离子钯活化—化学镀镍—镀金—干燥。

2. 2. 2 粗化

选用了 3种不同硝酸浓度及操作时间的粗化工艺(见表1)在室温下进行对比试验,3种粗化液中除硝酸之外,都还含有氢氟酸250 mL/L和氟化氢铵150 mg/L。

表1 3种粗化工艺的硝酸含量及操作时间Table 1 Nitric acid content and operation time for three different types of roughening process

2. 2. 3 浸锌

采用无氰浸锌溶液,其中NaOH 100 ~ 140 g/L,Zn2+15 ~ 20 g/L,Fe3+0.2 ~ 0.5 g/L。

2. 2. 4 预镀镍

采用碱性化学预镀镍工艺,镀镍溶液组成为:硫酸镍 20 ~ 30 g/L,氯化铵 30 ~ 40 g/L,柠檬酸钠40 ~60 g/L,次磷酸钠 20 ~ 30 g/L,pH 8.5 ~ 9,温度40 ~ 45 °C,时间3 ~ 5 min。

2. 2. 5 离子钯活化

采用思博公司提供的 cat离子钯活化溶液,其中Pd2+0.04 ~ 0.12 g/L。

2. 2. 6 化学镀镍

采用麦德美公司的375型中磷化学镀镍溶液。

2. 2. 7 镀金

采用自配亚硫酸盐无氰镀金工艺。

2. 3 性能检测

2. 3. 1 厚度

采用德国FISHER公司X射线镀层测厚仪测试镀层厚度。

2. 3. 2 结合强度

2. 3. 2. 1 热震试验

化学镀镍后的试样在200 °C下烘烤30 min后取出,迅速浸入室温的水中,然后在40倍显微镜下观察有无起泡或脱落。

2. 3. 2. 2 烘烤试验

镀金后的试样在400 °C下烘烤5 min,室温下冷却后,在40倍显微镜下观察有无起泡、脱落或变色。

2. 3. 3 共晶焊接试验

镀金后的试样使用金锡合金、金锗合金分别在280 °C和360 °C下进行共晶焊接试验,观察焊料的浸润性。

3 结果与讨论

3. 1 粗化工艺的影响

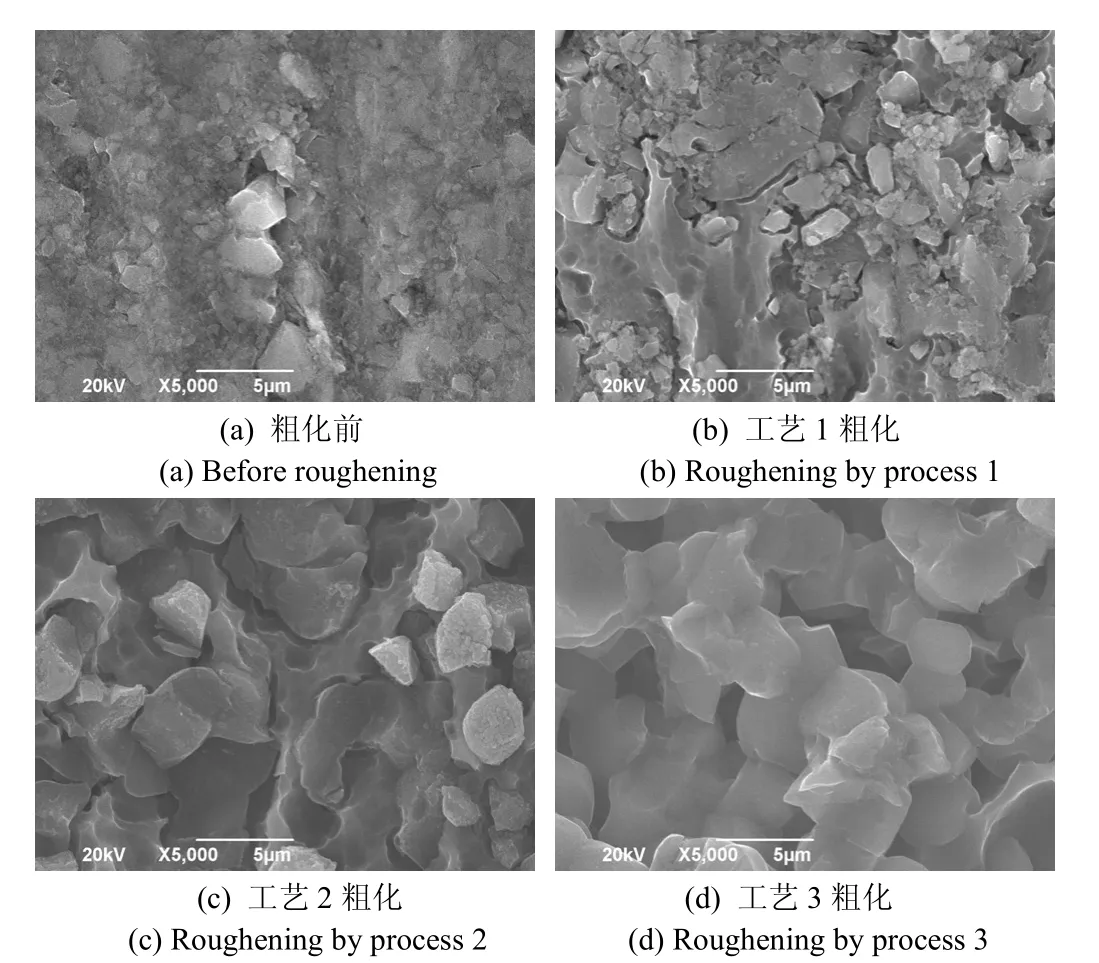

粗化前及不同粗化工艺后 CE11硅铝合金表面的微观形貌如图1所示。

图1 基材及其不同粗化工艺处理后的SEM照片Figure 1 SEM photos of substrate before and after different roughening treatments

由图1a可见,在CE11硅铝合金中,硅颗粒镶嵌在铝基体中,粒径1 ~ 5 μm不等;按工艺1处理后(见图1b),试样表面没有明显粗化,部分铝被腐蚀掉,硅颗粒松散地分布于基体表面;按工艺2处理后(见图1c),表层小粒径的硅颗粒腐蚀脱落,留下了大粒径的硅颗粒;按工艺3处理后(见图1d),小粒径的硅颗粒和部分铝被腐蚀掉,表层留下大粒径的硅颗粒粘结在一起,硅颗粒之间出现一些空隙。

采用3种粗化工艺处理后,用流程1进行化学镀镍处理,都能获得完整的镀镍层,但粗化工艺 1所得的化学镀镍层经热震实验后会出现起泡现象,粗化工艺2、3所获得的化学镀镍层均结合良好。由于粗化工艺2操作过程中会产生大量有毒的挥发性气体,相比而言,粗化工艺3更安全可靠。

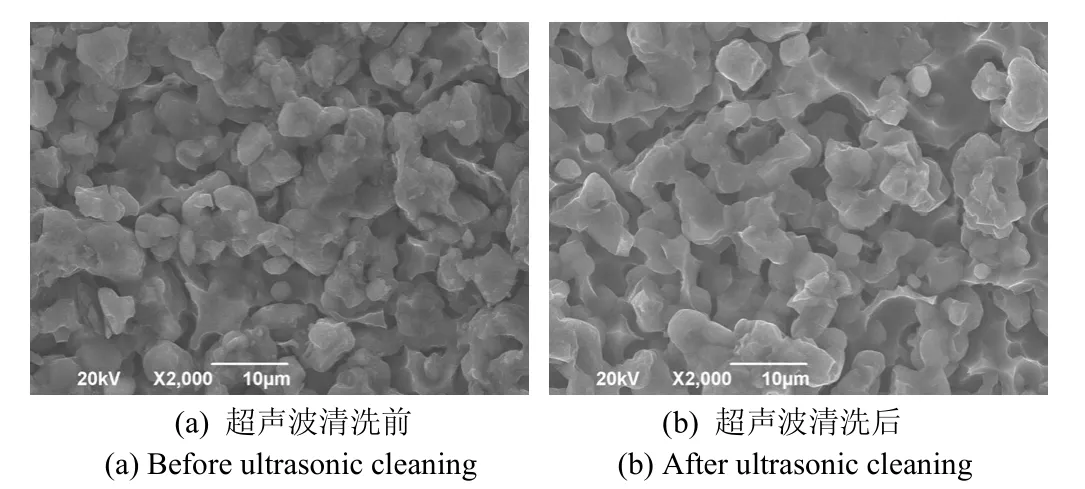

3. 2 超声波去膜的影响

粗化后的试样表面有一层黑膜附着,在超声清洗过程中,可以看见大量黑色粉末状物质从基材表面脱离。超声波清洗前后的扫描电镜照片见图2。它表明,超声波清洗前,由于经过粗化处理,有很多硅颗粒松散地附着在基材表面,而超声波清洗后,松散的小颗粒脱落,确保了后续镀层与基材的结合力。

超声清洗对镀层结合力的影响在镀金后能得到很好的体现。在工艺流程、镀层厚度相同的情况下,粗化后如果不经过超声波清洗,400 °C条件下镀层会出现大面积脱落,而经过超声波清洗的试样,镀金后能够耐400 °C烘烤而仍然保持很好的结合力。

图2 超声波清洗前后CE11合金的SEM照片Figure 2 SEM photos of CE11 alloy before and after ultrasonic cleaning

3. 3 浸锌的影响

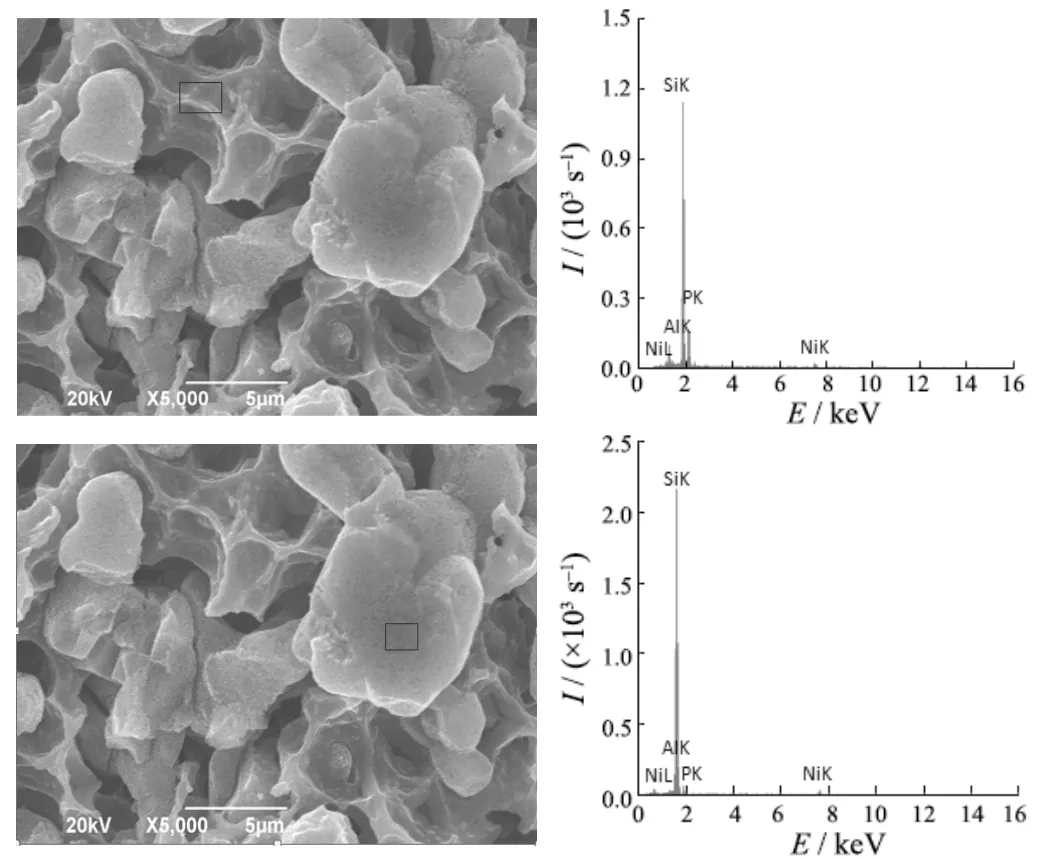

对浸锌后的样件进行扫描电镜分析,可见在硅颗粒之间的铝表面有较多沉积物堆积。能谱分析显示,其中有较高含量的Zn和Fe,表明在铝表面生成了锌酸盐膜层。扫描电镜及能谱分析的结果如图3所示。

硅颗粒表面的能谱分析结果显示,其表面没有Zn和Fe元素,表明锌酸盐膜层未能在硅表面沉积。

图3 浸锌后试样表面SEM照片及不同位置的EDS谱图Figure 3 SEM images and EDS spectra at different positions for the sample after zinc immersion

3. 4 预镀镍的影响

采用能谱仪对预镀镍后的试样表面成分进行分析,见图4。它显示,在铝和硅的表面均检出了Ni和P,说明在整个表面均出现了镍的化学沉积。铝表面的镍含量明显高于硅表面,说明碱性化学镀镍在锌酸盐膜层表面的沉积速率高于硅表面。

对于碱性化学镀镍在硅表面的沉积机理,有研究认为,在碱性溶液中,在OH−的催化作用下,H2O分子接受了Si导带的电子,生成了原子氢,从而引发Ni的还原,为进一步化学镀镍提供了活性中心。原子氢的产生过程参见文献[4]。

图4 预镀镍后试样SEM照片和不同位置的能谱分析Figure 4 SEM images and EDS analysis at different positions for the sample after pre-nickel plating

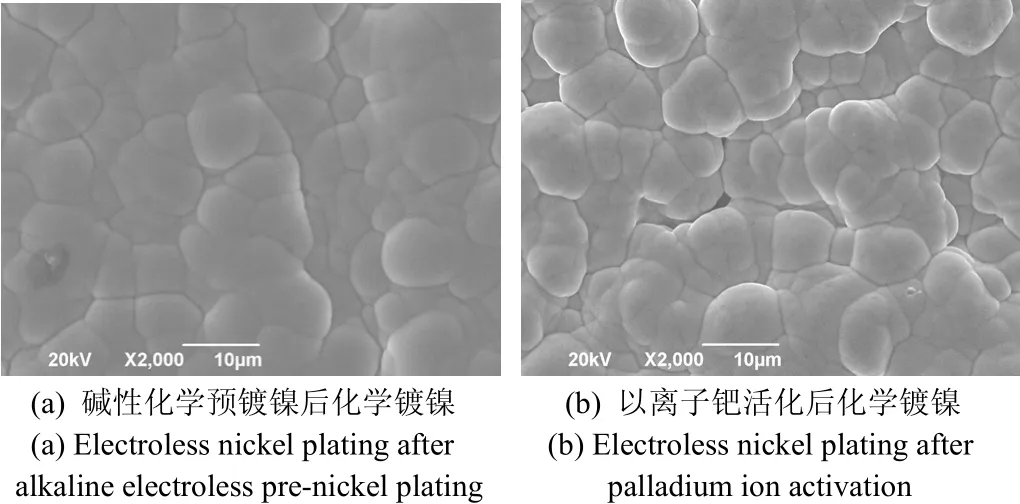

3. 5 底层对镀层性能的影响

对比了离子钯活化和碱性化学预镀镍对化学镀镍层微观形貌的影响,见图5。扫描电镜分析结果显示,在同等镀层厚度条件下,碱性化学预镀镍作底层的化学镀镍层晶粒堆积非常致密、平整(见图5a),而离子钯活化后的化学镀镍层晶粒堆积则比较散乱,高低不平,还有一些空洞(见图5b)。这可能是因为离子钯溶液中钯含量较低,在试样表面形成的成核密度较低,造成晶粒初始沉积不连续,生长不均匀,出现了错位和空洞。

图5 不同底镀层对化学镀镍层微观形貌的影响Figure 5 Effects of different base deposits on morphologies of electroless nickel coatings

热震试验结果显示,两种底层工艺的化学镀镍层在200 °C条件下都能保持较好的结合力,未出现起泡或脱落等现象。但镀金后的试样在400 °C条件下烘烤后其结合力就表现出较大的差异,以离子钯活化为底层的试样其镀金层局部区域出现了起泡,而以碱性化学预镀镍作底层的试样显示了较好的结合力,未见起皮、起泡。这说明底层的致密度对最终的镀金层结合力产生了较大影响。

两种工艺所获得的镀金试验使用金锡合金、金锗合金分别在280 °C和360 °C条件下进行共晶焊接试验,没有表现出明显区别,均能获得良好的浸润性。

4 结论

(1) CE11硅铝合金经氟化氢铵和硝酸溶液粗化后,经超声波去膜、浸锌、预镀镍然后化学镀镍,可以获得结合力良好的镀层,镀金后能耐400 °C烘烤而仍然保持很好的结合力,能够满足金锡合金和金锗合金共晶焊接的要求。

(2) 超声波清洗对于去除粗化后硅铝合金表面附着的黑膜具有良好的效果,能显著改善镀层与基体的结合力。

(3) 硅表面的化学沉积过程开始于碱性预镀镍,浸锌过程并未在硅表面获得沉积层。

(4) 以碱性化学预镀镍作底层的化学镀镍层比用离子钯活化后的化学镀镍层晶粒排列更致密,能够获得更好的镀金层结合力。

[1] 黄强, 顾明元, 金燕萍. 电子封装材料的研究现状[J]. 材料导报, 2000, 14 (9): 28-32.

[2] ZWEBEN C. Metal-matrix composites for electronic packaging [J]. Journal of the Minerals, Metals and Materials Society, 1992, 44 (7): 15-23.

[3] 甘卫平, 陈招科, 杨伏良, 等. 高硅铝合金轻质电子封装材料研究现状及进展[J]. 材料导报, 2004, 18 (6): 79-82.

[4] XIA X H, ASHRUF C M A, FRENCH P J, et al. Etching and passivation of silicon in alkaline solution: A coupled chemical/electrochemical system [J]. Journal of Physical Chemistry B, 2001, 105 (24): 5722-5729.

Study of deposition technology on spray formed silicon–aluminum alloy //

LI Zhong-bao*, FU Yin-hui, LI Yuan-pu

The electroless nickel plating and gold electroplating processes on the surface of spray formed silicon–aluminum alloy (CE11) were studied. The variation of surface morphology and chemical composition on CE11 silicon–aluminum alloy during deposition were analyzed by scanning electron microscopy (SEM) and energy-dispersive spectroscopy (EDS). The quality of deposit was tested by thermal shock, high-temperature baking, and welding tests. It was found that an electroless plated coating with good adhesion can be obtained on the surface of CE11 silicon–aluminum alloy when electroless nickel plating was carried out after roughening with a mixed solution of ammonium hydrogen fluoride and nitric acid, ultrasonic film removing, zinc immersion, and nickel pre-plating. The deposit after gold electroplating retains good adhesion after baking at 400 °C, which meets the eutectic welding requirement of gold–germanium, gold–tin alloy, etc.

silicon–aluminum alloy; roughening; electroless nickel plating; gold electroplating

Chengdu SIWI High-Tech Industrialized Garden Co., Ltd., Chengdu 611731, China

TQ153.12; TQ153.18

A

1004 – 227X (2012) 08 – 0029 – 04

2012–05–09

李忠宝(1978–),男,四川中江人,本科,工程师,主要从事电子封装材料表面镀覆、金属腐蚀与防护及电子产品整机三防处理等研究。

作者联系方式:(E-mail) dragonlzb@sohu.com。

[ 编辑:韦凤仙 ]