主机ALPHA电子控制式汽缸油注油器的定时调整

青岛远洋运输有限责任公司 刘忠俭

某船主机型号CMD-MAN B&W6S80MC-C,MK7,厂家CSSC-MES DEISEL CO.,LTD,缸径800 mm,冲程3 200 mm,额定转速73 r/min,营运功率19 000 kW,营运转速69.2 r/min,24 h油耗80 t,使用ALPHA电子汽缸油注油器,厂家推荐按照汽缸油注油率-主机使用燃油硫分对应曲线调整注油量。

一、故障现象

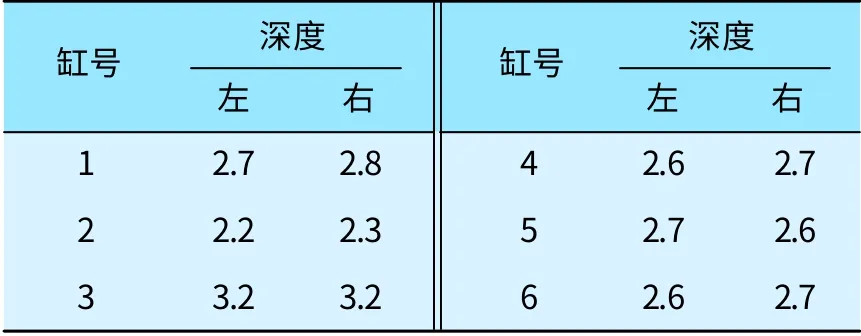

船舶2010年4月服役,至2011年4月工作6 206 h。打开扫气箱内部进行检查,目测发现活塞头侧面积炭过多,第一道活塞环(CPR)外表面光亮,上下沿倒角消失,用细紫铜棒轻轻敲打发现活塞环弹性减弱,有过度磨损之嫌,随即对活塞环搭口两端附近的2道泄压槽(Controlled Pressure Relive Groove)深度进行了测量。活塞环上从搭口两侧均匀分布6道泄压槽,该泄压槽的作用是均衡分配燃烧室对活塞环的压力降,以延长第一道活塞环的寿命,并降低缸套的磨损率。新活塞环泄压槽说明书上的参考值深度为5 mm,并要求当该槽深度小于3 mm时,就要换新活塞环。经过测量,6个缸的第一道活塞环的泄压槽深度数据如表1所示。

表1 第一道活塞环的泄压槽深度数据 mm

主机投入运转时间较短,第一道活塞环磨损却如此之大,且6个缸中有5个缸出现同样问题,说明该主机汽缸润滑存在问题。该船只完成3个航次,在国内加装燃料油1次,新加坡加装燃料油5次,查看加油物质安全数据表(MSDS)可知燃油含硫量最高2.55%,最低2.21%,如表2所示。

表2 加油物质安全数据表

为保证船舶安全营运,决定对船舶活塞环磨损最严重的No.2缸吊缸进行检查,活塞环测量数据如表3所示。其中新环厚度25.00 mm,环厚极限21.20 mm,搭口间隙极限7.60 mm,天地间隙极限0.50 mm,环槽极限18.80 mm。

表3 活塞环测量数据 mm

二、分析

由表3可知,第一道活塞环磨损过度,其他三道环正常。结合汽缸油注油率曲线可知,完成磨合后,汽缸油注油率保持在82%~84%,汽缸油使用牌号TALUSIA HR70,这些均符合说明书的要求,从而判断故障原因应该是注油定时错误。根据电子注油器的注油定时原理,当活塞上行,第一道环正对注油孔时注油器开始注油为最佳。如果注油时间过早则将导致大量汽缸油喷到活塞头侧面,造成积炭,且活塞环润滑不良导致过度磨损;若喷油时间过迟则汽缸油喷射将错过第一道环,造成第一道环因润滑不良而磨损过度,以及大量汽缸油进入扫气道。

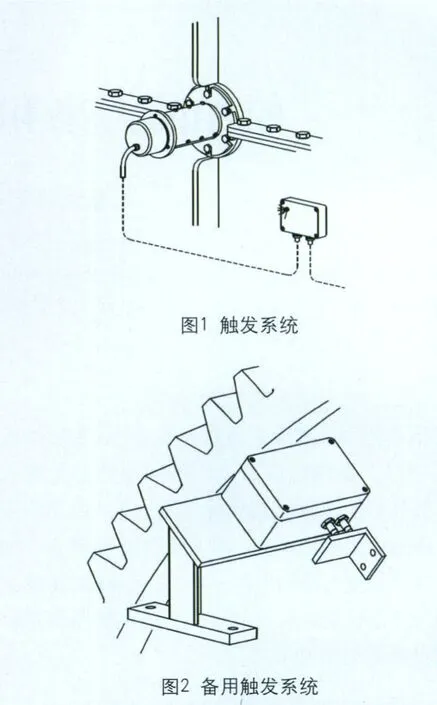

电子注油器喷油定时由主触发器和副转角指示器来完成闭环控制。检查校正汽缸油注油器定时步骤:当主机第一缸处于上死点时,安装在主机前端的触发器接收主机第一缸曲轴转角信号,绿色指示灯亮;同时安装在主机飞轮端的两组转角指示器检测飞轮转角信号,两组红色指示灯亮,说明总定时准确。

主机运行时,安装在主机前端的触发系统(曲柄转角编码器)(见图1)将接收主机第一缸处于上死点的曲轴转角信号与安装在主机飞轮端的备用触发系统(两组转角指示器)(见图2)检测的飞轮转角信号进行比较,并测量主机转速,计算无误后发送触发信号,CPU识别并发出主机第一缸注油器电磁阀打开进行喷油指令,其他各缸根据主机发火顺序1-5-3-4-2-6,对应的曲柄转角定时注油。两者同步检测相同定时,并分别计算主机转速,只要一组信号出现偏差,控制系统就会发出故障警报。

三、措施

定时检查发现,主机第一缸在上死点前7°时,触发器绿色指示灯亮,同时飞轮端的转角指示器红灯亮,检查此时飞轮曲柄转角指示也是第一缸上死点前7°,这说明在厂家安装时出现失误。根据说明书重新调整触发器的探测轴角度,使之触发的信号与第一缸上死点吻合。在飞轮端可以看到,在曲柄转角指示器安装位置前有一备用安装位置,经测量发现正好滞后7°,将指示器安装在这个位置正好吻合第一缸上死点定时。

到底是什么原因致使该船电子注油器安装出现这样的问题?在调整之前为了安全起见,与厂家进行了沟通。由于船舶处在保修期内,厂家对自己的安装失误表示歉意,对我们发现问题并自行调整表示感谢,但是他们也无法解释是哪个环节出现了这种低级错误。经过调整后,在各锚地进行检查测量,结果表明各缸活塞环过度磨损现象不再恶化。2011年8月进行了No.4缸吊缸检查,主机运行了7 920 h,测量数据如表4所示。

2011年10月进行了No.3缸吊缸检查,主机运行8911h,数据测量如表5所示。

在汽缸油注油器注油定时调整后,根据所用燃油的含硫量确定汽缸油注油率,查看该船主机活塞环测量数据均在正常范围内,各缸活塞环、缸套磨损率均回归正常速率,主机运行状况良好。

表4 No.4缸吊缸测量数据 mm

表5 No.3缸吊缸测量数据 mm