临近既有线深基坑锚桩支护技术

郭 鹏

(中铁西北科学研究院有限公司,甘肃兰州 730000)

1 概况

麻拉寨大桥全长176.8m,孔跨布置为5-32m简支箱梁。设计2号~3号墩采用一孔32m简支箱梁上跨G210,与G210夹角为91°。其中3号墩紧邻国道,设计为桩基承台,圆端形实体墩,承台尺寸为11.7m×9.6m×3m;墩身高度为35m,该段国道为填方路段。经测量,承台左侧侵占国道路面0.68m,右侧侵占国道路面0.28m,基坑开挖深度为5.46m。路面以下3.5m为人工填土,3.5m以下为强风化灰岩,设计采用钢轨桩进行支护。G210与3号墩具体位置关系如图1所示。

图1 麻拉寨大桥与G210位置关系

大桥上跨段210国道为双向两车道,沥青混凝土路面,路面宽度7.5m,日均车流量约820辆。为了确保承台施工安全和G210的正常通行,最大限度地减少对国道的破坏,承台开挖之前需对国道进行防护,经过方案比选,决定采用单锚柱列式小直径钢管排桩进行防护。

2 方案概述及比选

方案一:按最小坡度放坡开挖。改移国道,按照1:0.75放坡开挖基坑,施工承台。该方案虽支护措施减少,工艺简单,但须大面积改移国道,协调困难,成本较高,对行车干扰较大。

方案二:悬臂钢轨排桩支护。沿基坑边插打钢轨桩,完成后进行基坑开挖和承台施工。该方案为原设计方案,由于地质原因,钢轨桩施工困难,工艺复杂,且材料采购困难,施工占用空间大,周期长,成本相对较高。

方案三:单锚柱列式小直径钢管排桩支护。沿基坑边打设φ108钢花管,完成后开挖上层基坑打设锚杆,之后开挖至承台底,挂网喷混,施工承台。φ108钢管可利用项目自有的多功能钻机进行钻孔埋设,钢花管注浆后刚度大、不易移位,工艺简单,施工快速,φ108钢管为常用材料,对公路破坏少,施工干扰小,成本相对较低。

综合考虑综合考虑现场机械设备和材料以及经济效益、施工工期等因素后,决定采用单锚柱列式小直径钢管排桩支护方案。

3 支护方案设计及受力检算

3.1 支护结构简介

如图2所示,钢管排桩采用φ108热轧无缝钢管(壁厚6 mm),中心间距1m,长度8.5m,打入基坑底面以下2.5m,顶面高出公路路面54 cm,刷反光漆,作为警示标志;锚杆采用普通砂浆锚杆,总长度8m,水平间距2m,与水平面倾角25°,杆体采用直径28 mm-HRB335钢筋,锚固体采用直径10 cmM35水泥砂浆;在距公路路面以下2m处水平方向采用一根20b槽钢与所有钢管焊接成整体,并与锚杆外露部分连接,钢管之间挂设15 cm×15 cmφ6钢筋网片,喷8 cm厚C20混凝土封闭坑壁。

考虑变形和施工误差,钢管排桩边缘距承台边缘预留10 cm(为最大限度减少施工对国道的破坏,承台施工时靠国道侧不立模板)。

图2 支护结构示意

3.2 支护结构受力检算

(1)车辆荷载

该段210国道为双向两车道,车辆荷载按照汽车-20级进行计算,参考《支挡结构设计手册》表4-6,可得,车辆荷载引起的等代均布荷载为17 kN/m2。

(2)土压力计算

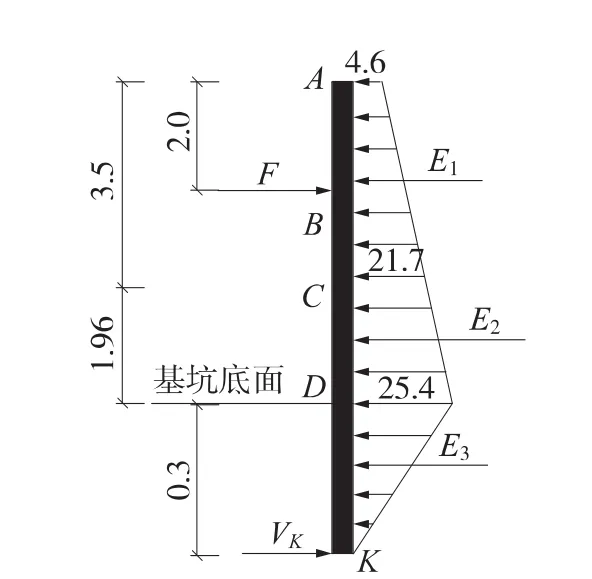

为简化计算,取1m宽范围,利用郎肯土压力理论计算主动土压力和被动土压力(如图3所示)。

①主动土压力计算

由设计地质资料知:γ土=18 kN/m3,c土=0 kN/m2,φ =35°;

主动土压力系数:Ka=tan2(45°

图3 土压力计算(单位:m)

A点:EA=17×Ka土=17×0.271=4.6 kN;

B点:EB=(17+2×18)×Ka土=53×0.271=14.4 kN;

C点:EC=(17+3.5×18)×Ka土=80×0.271=21.7 kN;

D点:ED=(17+3.5×18+1.96×19)×Ka石=117.2×0.217=25.4 kN;

设在K点处,主动土压力强度值等于被动土压力,K点距基坑底面距离为L1,钢管桩最小入土深度为Lmin;

K点:EK=[17+3.5×18+(1.96+L1)×19]×Ka石=25.4+4.1L1kN;

F点:EF=[17+3.5×18+(1.96+Lmin)×19]×Ka石=25.4+4.1LminkN。

②被动土压力计算

被动土压力系数:Kp

D点:Ed=0 kN;

K点:EK=19×L1×Kp=87.4L1kN;

F点:EF=19×Lmin×Kp=87.4LminkN。

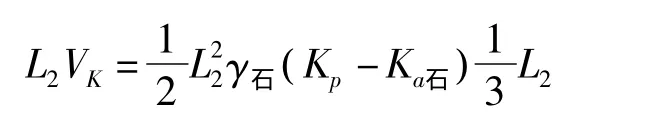

(3)钢管桩最小入土深度Lmin计算

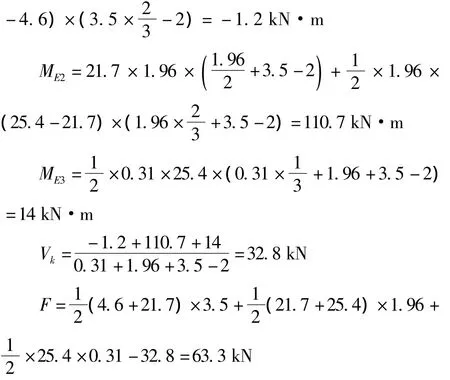

桩的弯矩反弯点与土压力强度等于零的位置较接近,故计算时,取K点为反弯点进行计算。该处主动土压力和被动土压力强度值相等,可求出L1(如图4所示)。

即:25.4+4.1L1=87.4L1,L1=0.31m;

AK段视为简支梁,对B点取矩,求出K点的水平力Vk。

即Vk×(0.31+1.96+3.5-2)=ME1+ME2+ME3

ME1=4.6×3.5×(3.5/2-2)+×3.5×(21.7

图4 最小入土深度计算(单位:m)

KF段视为一次超静定梁,对F点取矩,则

代入数据,得L2=1.54m;

Lmin=L1+L2=0.31+1.54=1.85m,考虑安全,取2.5m。

(4)钢管桩最大弯矩计算

设基底以下x处剪力为零,此处钢管桩所受弯矩最大,即

(5)钢管桩截面验算

选用外径108 mm,壁厚6 mm的Q235钢管,间距1m,内灌M10水泥砂浆,按照规程ACI-1999,钢管混凝土的抗弯承载力Mu=Zfy。其中Z为钢管截面的塑性抗弯模量fy为钢材的屈服强度,取235 MPa。

代入得Mu=14.6 kN·m>Mmax=6.5 kN·m,安全储备系数大于2,安全。

(6)锚杆设计及受力检算

由上述计算知,每根锚杆所受的水平拉力为HTK=2F=2×63.3=126.6 kN。

锚杆与水平方向夹角按25°,安全系数按1.3考虑,则锚杆的设计最小抗拔力为

锚杆总长度8m,锚固体长度4m,自由段长度4m(在人工填土部分认为全部为自由段)。

锚杆杆体钢筋检算:

锚杆长度检算:

由文献[5]知,锚固体与风化岩的粘结强度标准值为300~500 kPa,取300 kPa。

则锚固体的极限锚固力为Pa=qsπDL=300×3.14×0.1×4=364.8 kN>Na=181.6 kN,满足要求,安全储备系数大于2,安全。

锚固砂浆握裹力检算:

由文献[5]知,螺纹钢与M35砂浆之间的粘结强度标准值为1 500 kPa,则螺纹钢与砂浆锚固体之间的极限握裹力为 qsπdL=1 500×3.14×0.028×4=527.5 kN>Na=181.6 kN,安全储备系数大于2,安全。

4 方案实施

4.1 施工流程

施工准备→测量放样→打设钢管桩→注浆→开挖上层基坑→打设锚杆→安装围带槽钢→开挖基坑至设计高程→承台施工→基坑回填→恢复路面。

4.2 施工注意事项

(1)基坑开挖前在基坑边缘布置位移观测点,施工过程中定期观测,位移若有超限,立即采取必要措施。

(2)基坑底部范围内钢管桩设孔径10~16 mm注浆孔,孔间距15~20 cm,呈梅花形布置,管头焊成圆锥形,便于入孔。

(3)基坑开挖过程中要及时挂网喷混,封闭坑壁,避免钢管之间坑壁出现坍塌。

(4)锚杆施工时应注意清孔质量、安装足够的杆体支架,确保杆体位于孔中心,注浆管安装至离孔底5~10 cm,注浆压力不小于0.2 MPa。

(5)锚头与围带槽钢连接必须牢固,确保锚杆处于受力状态。

4.3 方案实施效果

本方案经过多次论证,顺利实施。监控结果表明,支护结构安全稳定,在有效保证了施工安全的同时,也将施工对既有道路的破坏恢复、行车影响降至最低,效果良好。

5 结束语

选用桩锚结构进行基坑支护,工艺简单,对基础施工干扰小;先支护,后开挖,有利于保证基坑周边设施的安全。目前,该技术在建筑工程中应用较多,同样,该技术也值得在桥梁工程中推广应用。值得注意的是制定方案时应保证有可靠的安全系数,方案实施过程中应重点控制桩的打入深度,锚杆的灌浆质量等重要环节,周边工程经验不足时需进行锚杆的抗拔试验,确保结构可靠。

[1]JGJ120—99 建筑基坑支护技术规程[S]

[2]尉希成,周美玲.支挡结构设计手册[M].北京:中国建筑工业出版社,2004

[3]韩海林,杨有福.现代钢管混凝土结构技术[M].北京:中国建筑工业出版社,2004

[4]顾晓鲁.地基及基础[M].北京:中国建筑工业出版社,2003

[5]程良奎,等.岩土加固实用技术[M].北京:地震出版社,1994