哈大铁路客运专线高速无砟道岔工电联调常见问题解析及探讨

李先明,王基全,张先军,朱海城,孙玉兰

(哈大铁路客运专线有限公司,沈阳 110002)

道岔作为线路的三大薄弱环节之一,直接影响列车的行车速度和安全,在高速铁路中占有十分重要的特殊地位。

我国高速无砟道岔主要是18号及以上道岔,近年来通过秦沈客专、京津城际、武广、郑西、沪宁客专、京沪高铁等线路的实践,我国无砟道岔也经历了消化、吸收、创新和自主研发的过程,形成了一整套先进、成熟、经济、适用、可靠的技术和经验,截止目前国产无砟道岔使用情况良好并已在全路推广运用。

1 哈大客运专线无砟道岔工程概况

哈大铁路客运专线纵贯东北三省,区间正线采用CRTSⅠ型板式无砟轨道,车站两端咽喉区及线路所采用轨枕埋入式及双块式无砟轨道结构。哈大客运专线正线全长904 km,设计时速350 km,其中新建16个中间站房,铺设无砟道岔166组,是目前我国乃至世界严寒地区设计标准最高、设计运营速度最快的无砟轨道结构。

2 无砟道岔总体施工方案

哈大客运专线无砟道岔主要采取“长枕埋入式无砟道岔工厂预组装,公路整体运输,现场精调并灌注混凝土”的施工方法,并使用了道岔平移台车、精调支架系统、GRP1000轨道状态测量仪和斯密特铝热焊等先进的工装和设备,施工中着重解决了无砟道岔施工过程的运输、组装、测量、精调、混凝土浇筑、钢轨焊接、锁定等关键技术难题。

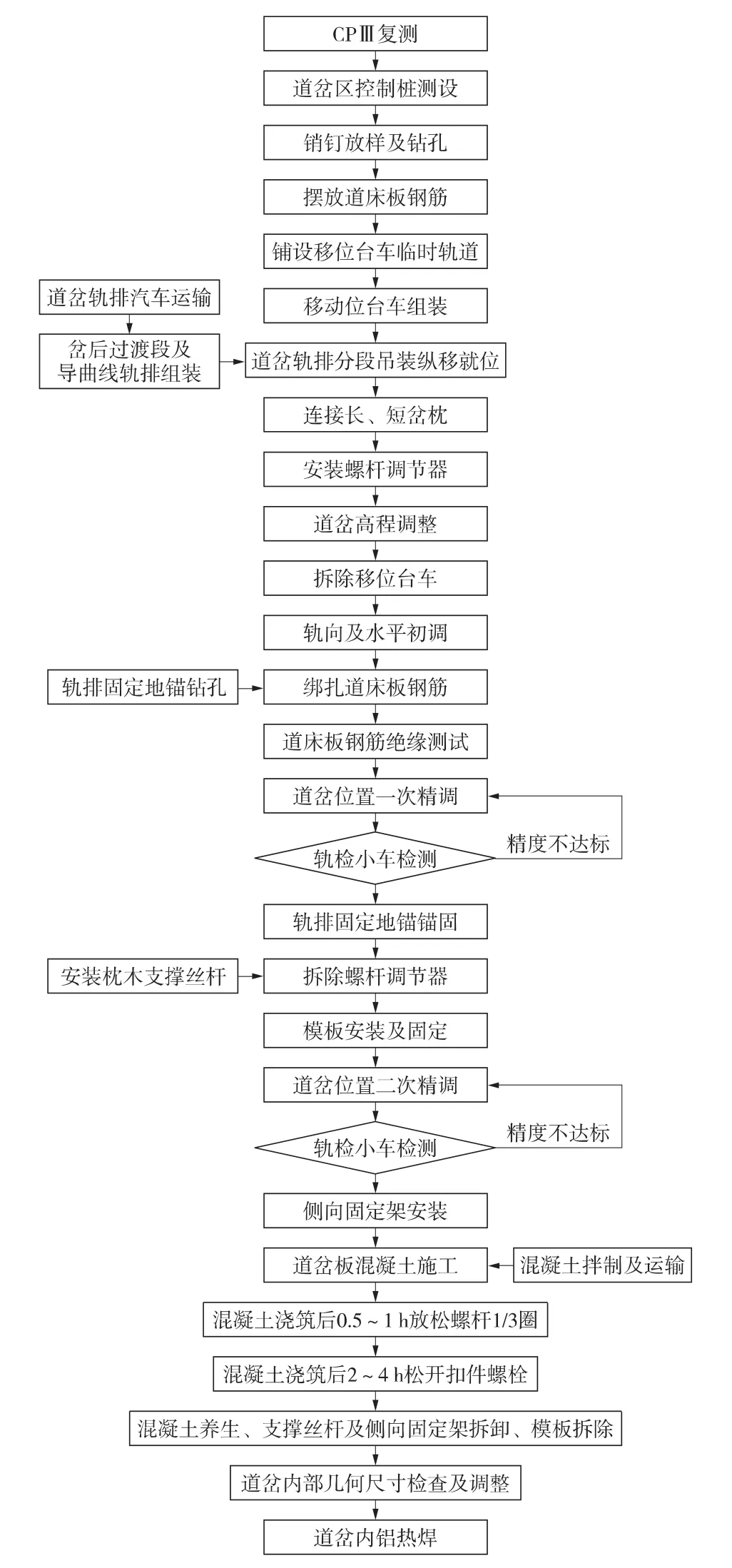

哈大客运专线无砟道岔施工流程如下:施工准备—测量定位—组装平台—转辙器、辙叉轨排就位—剩余岔枕铺设—摆放弹性铁垫板、扣件—安装其他钢轨件—竖向支持螺杆安装—高程调整—地锚或侧向支撑安装、横向调整—绑扎钢筋、立模板—检查与精调—转换设备预安装—工电联调—拆除转换设备—检查、精调、固定—混凝土浇筑、养生、拆除支撑系统、拆模—检查、精调—焊联道岔—安装转换设备、工电联调—检查调整、维护验收。施工流程详见图1。

图1 哈大客运专线无砟道岔施工流程

3 工电联调有关要求、常见问题分析及过程控制

3.1 道岔工电联调情况说明

根据相关规范文件的要求,道岔电务转换设备安装调试完成后,线路联调联试前要组织进行道岔工电联调工作。工务和电务技术人员相互配合对各项检测项点进行系统调整,保证道岔轨距、方向、密贴和间隔等几何尺寸检测值;转换装置、锁闭装置等电务设备工作性能达到验标要求。国产无砟道岔设计理论和制造工艺和进口道岔都存在一定区别,道岔在工电联调过程中会出现一些影响质量和安全的问题。

3.2 常见问题分析和验收要求

3.2.1 道岔几何尺寸超限问题

原因分析:高速无砟道岔不同于普速道岔,各项铺设要求极为严格,作为一个系统工程,在道岔的运输、组装、调试等过程中,任何一个细节疏忽都会影响道岔的铺设效果。哈大客运专线无砟道岔铺设定位偏差及验收几何尺寸静态验收标准详见表1。

表1 道岔定位允许偏差 mm

表2 无砟道岔静态(直向)平顺度允许偏差 mm

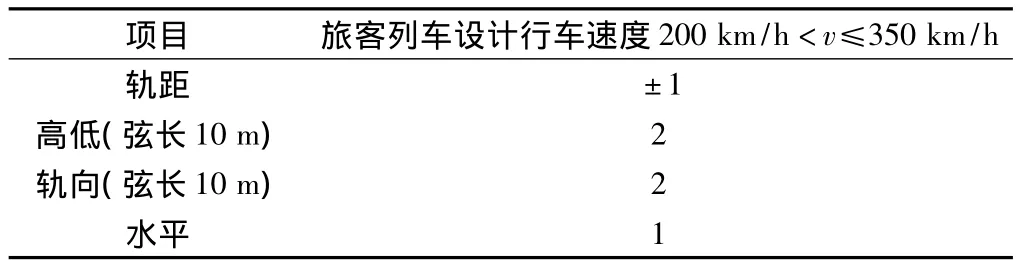

验收要求:铺岔单位应严格按照《高速铁路轨道工程施工质量验收标准》(TN10754—2010)等相关规范的要求,使用轨道几何状态测量仪进行道岔平面位置和高程的测试,认真进行检查和调整,确保道岔几何尺寸等各项静态数据满足验收要求。图2、图3为轨道几何状态测量仪进行检测作业。

图2 GRP1000轨检车现场数据采集

图3 数据调整过程

3.2.2 尖轨和心轨存在2 mm左右的不足位移问题

原因分析:(1)台板与活动轨件(尖轨、心轨)轨底存在摩擦阻力,最后牵引点至固定端距离较长,在摩擦阻力作用下变形不足是产生不足位移的主要原因;(2)细长轨件也存在一定弹性恢复滞后或残余;(3)活动轨件弯折残余应力释放;(4)国产钢轨材质不均变形规律性差;(5)对于心轨还存在侧股后端滑移摩擦阻力对轨件产生的弯矩影响;(6)道岔铺设后至运营前,长期采用钩锁器锁定,造成活动轨件不能自由伸缩后导致轨件塑性变形,是不足位移产生的重要原因;(7)影响不足位移大小的其他因素还有环境温度变化,台板与尖轨轨底摩擦阻力变化等。

为确保道岔的密贴,考虑国产道岔的设计线形、钢轨材质、生产工艺等因素,道岔尖轨制造时均进行了反变形设置,这样可较大程度减缓不足位移。

现场调整时主要采取活动轨件的反变形处理、活动轨件固定端方向调整、减小摩擦阻力和调整特殊部位顶铁顶靠等措施对不足位移进行修正。但在实际操控中受轨件应力释放、摩擦阻力变化、环境温度变化等诸多因素的影响,不足位移在现场的体现是不断变化。

验收要求:道岔厂家配合铺岔单位对不足位移情况进行综合整治,必须确保联调联试前轨检车检测消灭Ⅲ级扣分,并在联调联试期间根据动检数据对不足位移进行调整,确保消灭Ⅰ级及以上扣分,人体添乘无明显晃车现象。

3.2.3 尖轨虚开问题

原因分析:(1)为保证道岔尖轨线形和密贴要求,在道岔尖轨牵引点之间、牵引点至固定端之间,进行了反变形设置,受反变形设置的影响,尖轨虚开现象比较普遍;(2)尖轨在辊轮上横移,转换速度的惯性也会造成一定的虚开现象。

验收要求:道岔厂家配合铺岔单位对尖轨虚开进行综合整治,在充分保证不足位移、牵引点间密贴的前提下,适当减少反变形量,确保在自然状态下尖轨虚开量控制在8 mm以内,然后根据《客运专线铁路道岔铺设手册》等规范文件的要求,使用防跳限位装置将尖轨开程控制在±3 mm以内,以避免虚开口过大损伤到转辙器表示缺口。

3.2.4 转辙机锁闭框两侧垫片调整厚度不均问题

原因分析:(1)尖轨由于道岔在设计时直、曲股的尖轨轨腰至非工作边尺寸不一致,且转换设备为满足现场便于更换而设计成尺寸一致的通用件,导致锁闭铁与锁闭框间调整片出现厚度不均现象,尖轨第二牵引点处理论上内、外侧的调整片厚度分别为10 mm、3 mm,但考虑道岔尖轨、锁闭框等组件制造公差累积的影响,个别道岔在该处的加片不均现象尤为明显,甚至出现尖轨外侧不能预置调整片的现象;(2)心轨二动转换设备与心轨为间接连接,影响因素多,且处于翼轨最大弯折角度之间,工电尺寸保证困难;为减小转换力,多数心轨反位时转换不到位,也是造成心轨二动范围调整片厚度偏少的重要原因。

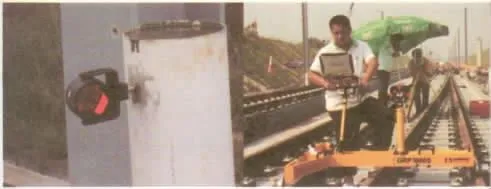

验收要求:预置调整片的数量,现有规范没有明确要求,为确保道岔运营过程中转换设备的调整和维修,以及尖轨密贴调整的需要,根据现场实际情况和其他客专的验收经验,锁闭框应能至少预置1 mm厚调整片,验收过程中,道岔厂家要对不能预置调整片的组件进行整改,详见图4。待相关规范完善后,建设单位应根据最终确定预置调整片的最少数量和整改方案,组织相关单位对转辙机锁闭框两侧垫片调整厚度不均的现象进行彻底整治。

图4 锁闭框调整片预置

3.2.5 尖轨、心轨密贴段(牵引点间)夹异物检测超标问题

原因分析:根据《道岔转换设备安装技术条件(暂行)》的要求,尖轨的密贴段,在牵引点间设密贴检查器,有5 mm及以上水平间隙时,不应接通道岔表示。现场尖轨夹异物超标的现象为道岔密贴检查器调整不到位引起的。

心轨牵引点间的夹异物也是影响安全的重要因素,但是受可动心轨辙叉结构影响,在道岔设计中还未形成心轨牵引点间的夹异物检测设备。因此该项未纳入道岔检查项目。

验收要求:尖轨夹异物检测超标的现象,在现场工电联调中,对密检器进行调整,使其达到相关验收要求。

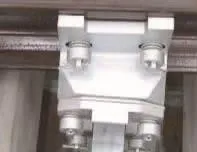

鉴于心轨密贴段(牵引点间)夹异物检测在设计过程中未进行考虑,道岔验收时只对心轨牵引点处进行夹异物检测,密贴段夹异物检测不作为验收项点进行验收。由于心轨密贴段(牵引点间)夹异物确实存在安全隐患,验收单位验收时可将该问题作为静态验收遗留问题进行记录。建设单位、铁路局应配合铁道部有关部门进行科研攻关,尽可能消除安全隐患。图5为心轨牵引点处4 mm检测。

3.2.6 道岔静态宏观密贴问题

原因分析:《道岔转换设备安装技术条件(暂行)》(运基信号[2010]386号文)等规范对道岔密贴进行了详细的阐述。“尖轨与基本轨、心轨与翼轨应达到静态宏观密贴,尖轨与基本轨,心轨与翼轨间牵引点中心处允许有不大于0.5 mm的间隙”,在道岔工电联调过程中,部分单位将“静态宏观密贴”理解为“自然密贴”作为道岔电务转换设备前验收的依据,这样会直接导致道岔铺设状态达不到验收要求。

图5 心轨牵引点处4 mm检测

(1)尖轨与基本轨:在理论上,尖轨与基本轨是在贴合状态下设计的。但是在摩阻力存在的情况下,按理论线形设计与制造,会造成无牵引力部位尖轨转换不到位的情况,出现不足位移、配合间隙过大及线形不正确的问题。为此在设计中,对尖轨密贴段终端和跟端固定端之间进行了反变形设计。以18号客专道岔为例,其尖轨最大反变形偏移量达到6 mm,在实际制造中,除按设计进行反变形曲线顶调外,还在牵引点之间采用了一定程度的反变形设置,以保证尖轨的密贴和线形正确。但是基本轨线形、顶铁支距仍按理论进行。因此部分顶铁与尖轨轨腰贴靠产生一定的反作用力,是不可避免的。

综合以上情况,在摩阻力为0的情况下形成自然密贴是不可能的,密贴情况也随着摩阻力的变化略有差别。

据调查,在实际铺设状态下,受摩擦阻力影响尖轨与基本轨的密贴状态基本保持良好。大多数满足宏观密贴(尖轨尖端缝隙小于3.0 mm),在牵引点施加外力的条件下,静态密贴均可保证。

(2)心轨与翼轨:心轨与翼轨的贴合关系较为复杂,在理论上、设计上和实际制造中都不能保证自然密贴。原因分析如下。

①可动心轨结构

客专18号可动心辙叉长心轨为弹性可弯结构,短心轨跟部与叉跟尖轨形成斜接头滑移结构,且设计上直侧股均处于密贴状态。

当反位向正位转换时,滑移接头存在一定的摩阻力,造成长短心轨结构产生内应力,产生一定的弹性;同时在转换过程中短心轨会产生变形,也要产生一定的反弹力。

正位向反位转换时,长心轨处于弹性变化最大位置,反弹力最大,同时滑移接头存在摩阻力,因此一般情况反位时转换力和密贴力大于定位。

因此,假设在心轨与台板无摩阻力的情况下,形成自然密贴是达不到的。

②心轨轨底和台板的摩擦阻力

这种摩擦阻力是必然存在的,随着部位不同产生的影响也不同,最后一个牵引点以前,由于牵引力的作用,轨件可转换到位,转换过程中摩阻力影响转换力的大小,静止后,则对心轨的回弹起阻滞作用,对减小回弹有利;最后一个牵引点后至固定端之间的摩阻力,对轨件的移动起阻滞作用,而这种阻滞作用除了影响转换力和不足位移的同时,还对轨件形成弯矩,增加反弹力。

③组装状态

反变形影响:由于叉跟尖轨与短心轨摩阻力存在,长心轨弹性可弯段变形反弹力存在、心轨与台板之间摩阻力存在,若完全按设计线形组装,心轨在转换时会产生较大的不足位移,为缓解不足位移,在心轨间隔铁连接以后部位进行适当反变形顶调以抵消不足位移。但为了保证线形,需要个别顶铁进行紧密顶靠,会产生一定的反弹力,也是心轨难以自然密贴的原因之一。

同时长短心轨之间利用间隔铁及紧定螺栓形成整体的同时,受组装状态、紧定力矩、轨件变形等影响会组件的自身刚度、组装的内应力会有所不同,也会影响回弹力的大小。

短心轨与叉跟尖轨的密贴力产生的摩阻力。由于客专道岔此部位要求直侧向运行均保持密贴,且厂内组装技术要求较严(尖端0.2 mm,其余部位0.5 mm),加之尖端部位短心轨存在弯折点,所以为了保证密贴,间隔铁、扣板等顶靠较严,个别辙叉可能会产生较大的密贴力,造成摩阻力增加。

综上所述,受多种作用力同时作用,心轨与翼轨保持自然密贴是不能实现的。

验收要求:道岔验收时尖轨与基本轨、心轨与翼轨进行静态宏观密贴检测时,应根据《客运专线铁路道岔铺设手册》等规范文件的要求,在牵引点处施加外力的状态下对各部密贴要求进行检测,密贴要求应满足相关验收要求(第一牵引点前缝隙小于0.5 mm,其余部位小于1.0 mm)。图6、图7为钩锁状态下检查道岔静态宏观密贴。

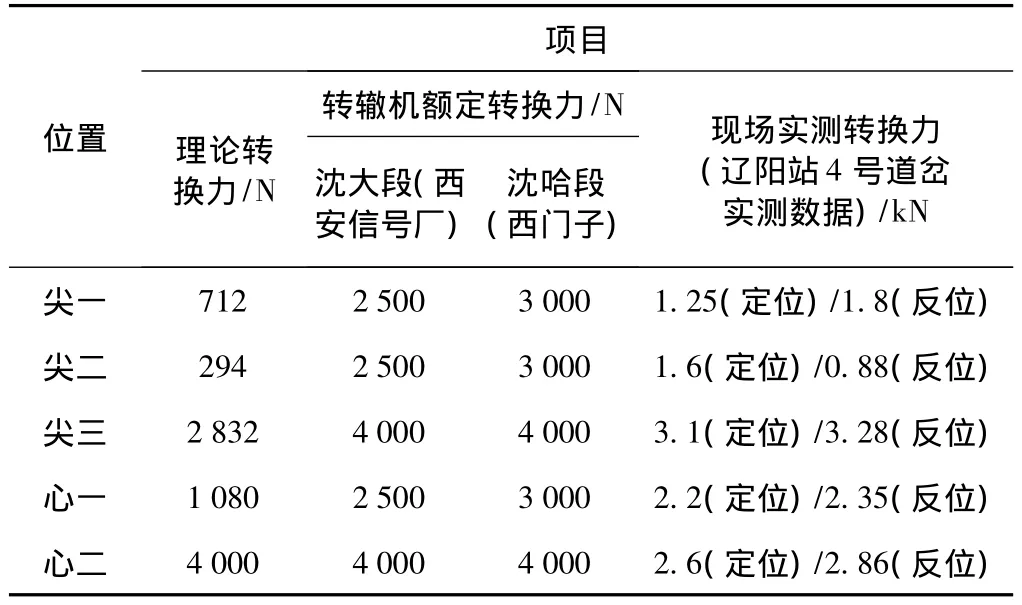

3.2.7 转换设备转换阻力问题

原因分析:道岔转换设备的转辙机额定功率是根据道岔理论转换力和安全系数选定的。道岔电务转换设备安装后,电务应配合工务进行道岔调整,局部细调轨距、支距及轨向调整,重点对尖轨和可动心轨密贴段检查调整,使允许偏差符合设计要求,同时转换设备转换阻力均应小于设计指标,转换设备在转动过程中应动作平稳、灵活,无卡阻现象,锁闭装置正确锁闭、表示正确。工电联调过程中,任何一方调整不到位均可能导致转换阻力超标。图8为转换设备的安装流程。

图6 尖轨与基本轨密贴检查

图7 尖轨与基本轨密贴检查

图8 道岔转换设备安装流程

验收要求:道岔转换阻力备是否正常直接关系到道岔的正常转换,对线路运营安全起着决定性作用,工电联调中要确保各牵引点转换阻力均小于按规定配置的转辙机额定功率,达到验收要求。

据调查,在工电联调过程中,通过工务、电务人员相互配合、系统调整,道岔转换阻力能够满足设计指标要求。表3为哈大客专现场转换阻力检测结果。

表3 哈大客专18号道岔转换阻力明细

5 结语

哈大客专无砟高速道岔按照客专线(07)009-Ⅰ制造和施工,道岔铺设状态满足《高速铁路轨道工程施工质量验收标准》(TN10754—2010)等规范文件要求。

国产道岔的设计和制造均在进口道岔基础上进行了优化和创新(转辙器区域不设置轨距加宽、道岔侧股中心圆曲线理论起点至直股中心线设定12 mm偏离值、辙叉增设护轮轨等),在道岔工电联调过程中会出现上述不易控制和调整的问题。

根据问题产生的原因及机理、结合各类规范文件的要求以及有关专家的解释和说明,上诉问题均能得到较好的解决,且能满足相关验收要求。哈大客运专线无砟高速道岔暴露的一系列问题对国产道岔的铺设和验收过程具有一定参考意义。

6 建议

从上述道岔工电联调中反映的一系列问题中可以看出,道岔铺设是一个全面的系统工程,专业范围广、技术含量高、验收要求严。各项检查项点相互影响、相互制约,任何数据超限都可能影响工电联调效果甚至道岔的整体质量。

作为国务院《中长期铁路网规划》的重要组成部分,目前高速铁路正处于全面发展阶段。我们要抓住这个机遇,从基础做起,从细节做起,遵循“专业化、机械化、标准化”原则,进一步细化和完善道岔施工工艺,从本质上提高道岔铺设质量,保证道岔的验收和运营要求。

[1]铁道部建设管理司.TN10754—2010 高速铁路轨道工程施工质量验收标准[S].北京:中国铁道出版社,2011.

[2]铁道部工程管理中心.工管技[2008]7号 客运专线无砟轨道道岔铺设暂行技术条件[S].北京:中国铁道出版社,2008.

[3]铁道部工程管理中心.客运专线铁路道岔铺设手册(工管工[2009]104号)[S].北京:中国铁道出版社,2009.

[4]铁道部工程管理中心.工管技[2011]35号 关于印发《无砟轨道和高速道岔首件工程评估实施细则》的通知[S].北京:铁道部工程管理中心,2011.

[5]铁道部运输局.运基信号[2010]386号 关于印发《道岔转换设备安装技术条件(暂行)》的通知[S].北京:铁道部运输局,2010.

[6]铁道部建设管理司.铁建设[2010]240号 高速铁路信号工程施工质量验收标准[S].北京:中国铁道出版社,2011.

[7]铁道部建设管理司.铁建设[2010]241号 高速铁路信号工程施工技术指南[S].北京:中国铁道出版社,2011.