CRTSⅠ型板式无砟轨道铺设施工进度及资源配置分析

刘衍文

(中建铁路建设有限公司,北京 100053)

1 概述

哈大客运专线TJ-2标第五项目部负责CRTSⅠ型板式无砟轨道铺设24.751双线 km,工期紧(从2010年5月份正式投入施工,到9月底基本结束,近5个月)、任务量大(全长24.751双线km),投入的施工设备机械多(投入CA砂浆车4台,吊车近20台),施工人员数量大(近600人),长大桥梁、高桥、路基、路堑等施工工况均有,组织难度大。如何快速、优质、安全完成轨道板铺设,如何把控各工序的进度指标,合理配备人员、机械、设备尤为重要。

2 底座及凸台施工

底座及凸台施工任务主要为基底面清理(桥梁地段还包括凿毛、植筋、桥梁伸缩缝安装、接地钢筋连接)、钢筋制作、模板安装、钢筋绑扎、混凝土浇筑、凸台定位、凸台浇筑等工序。

按每5 km为一工作面为宜,每个工作面配备人员如下:桥面清理、凿毛、植筋、伸缩缝安装为一组人,人员15人,进度指标150双线m;钢筋制作人员12人,运输钢筋人员10人,钢筋绑扎人员28人,汽车吊1台,负责钢筋的绑扎、转运、安装等,进度指标120双线m;立模工序主要包括模板的清理、转运、安装、调整、看护,人员24人,进度指标120双线m;混凝土灌注工序(用汽车泵泵送)主要工作为混凝土浇筑、捣鼓,多次摸平、收面、养护等,人员20人,进度指标120双线m。凸台施工主要包括底座面清理、模板转运清理、涂油、立模、混凝土浇筑、养护、清理等,人员20人,进度指标150双线m。

上述进度指标为模板数量不少于2.5倍进度指标时所总结的指标。

3 CRTSⅠ型板铺设施工

3.1 人员配备

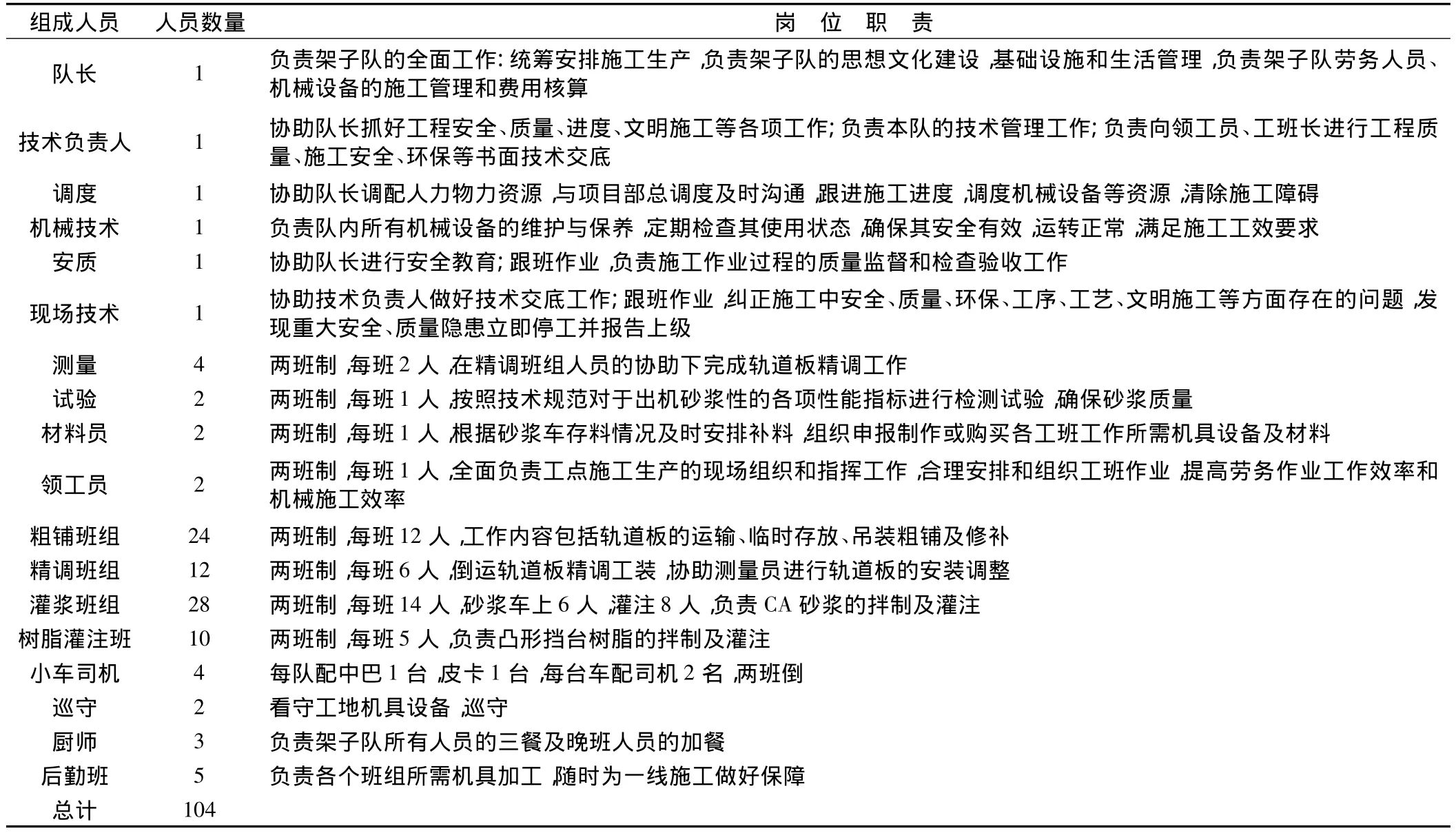

轨道板铺设施工按1台CA砂浆车施工的范围为一工作面,根据现场施工实际,总结出每个铺板工作面具体人员配置与数量,见表1。

表1 铺板架子队伍人员配置情况(每个铺板口)

3.2 上道工序交接及验收

与上道工序的交接和验收也是铺板顺利开展的关键。

3.2.1 工序交接及验收

与上道工序交接应在轨道板粗铺前3~5 d内进行,铺板单位应组织2~3人专人提前谋划,随时关注上道工序施工情况,并与上道工序的施工单位提前联系,组织人员及时进行资料及现场交验,对存在问题的底座和凸台及时进行整改,避免与铺板施工相互影响。工序交接主要包括底座凸台交接及轨道板验收交接。

3.2.2 工序错开距离

根据现场4个工作面的施工实际,总结出以下经验:底座与凸台错开距离不少于500 m,凸台与粗铺错开距离不少于800 m,粗铺与精调错开距离不少于500 m,精调与灌浆错开距离不少于300 m。

3.3 轨道板吊装、运输、存放及粗铺

轨道板的运输及吊装粗铺均由粗铺班组完成,结合现场施工实际,粗铺班组由24人组成,2班倒,每班12人,负责提前存板、轨道板粗铺及修补。粗铺过程中需对现场施工人员进行技术交底并指导(包括配板和板的方向),领工员负责整体协调指挥。

轨道板由临时存板场运至铺设现场时由粗铺班组中6人进行卸板临时存放作业,其中包括指挥1名,起重工人5名,需配备QY25型汽车吊1台,运板车一般配置2~4台(根据运距的长短,每台运板车每次最多可装运8块轨道板)。

轨道板粗铺由跨线龙门吊或大吨位吊车来完成,需组织粗铺班组中6人进行粗铺作业,包括指挥1名,桥下或路基便道上装板2名,保护两端凸台及调整轨道板纵向间距3名。现场加强协调指挥,每个班临时存板8~10车,70块轨道板左右;轨道板粗铺可达到每个班施工40~50块板。

临时存板数量是保证轨道板粗铺能够连续进行的前提,临时存板应保证粗铺进度,提前4~5 d就开始进行。

3.3.1 轨道板吊装

轨道板吊装包括轨道板装车吊装、卸车临时存放吊装以及粗铺吊装,粗铺采用跨线龙门吊进行,装板、卸板吊装设备每班应至少配备QY25型汽车吊1台,运板车2~4台,以及配套吊装机具。

起吊前,应检查吊具和吊绳是否有损伤,然后将轨道板翻转成“平置”状态,避免碰伤轨道板。轨道板装卸时应利用轨道板上的起吊装置水平吊起,使四角的起吊螺母均匀受力,严禁碰、撞、摔。

吊装作业熟练后可达到6 min完成一块轨道板的翻板装板作业,5 min完成一块轨道板的卸板临时存放作业。

3.3.2 轨道板运输

轨道板运输前,应对行驶路线进行调查,确保最不利的限界满足运输要求,并尽量选择较平顺坚硬的道路。轨道板应对称装载,每层之间采用方木在起吊螺母处支垫,装载高度不得超过4层,并进行加固,保证运输过程中不发生相对位移。

3.3.3 轨道板存放

存放轨道板的地基应平整,并进行加固处理,防止发生不均匀沉降。

轨道板的存放,原则上应采用垂直立放,并采取防倾倒措施,相邻轨道板间用木块或橡胶垫块隔离,并用连接装置连接起吊螺母处。

临时(不大于7 d)平放时,堆放层数不应超过4层,层间净空不小于20 mm,并保证承垫物上下对齐,承垫物的位置统一在起吊套管正下方。

轨道板在存放时,应在预埋套管和起吊套管等处安装相应的防护装置。

3.3.4 轨道板粗铺

轨道板粗铺采用跨线龙门吊或大吨位吊车吊装,粗铺前应预先在底座表面离轨道板四角约60 cm位置放置支撑垫木。

粗铺过程中应保证轨道板中心线与两凸台中心连线基本吻合,且与2个凸形挡台的间距在30~50 mm,并使轨道板距两端凸形挡台的距离差不大于5 mm,轨道板距一端凸形挡台的左右距离差不大于10 mm。粗铺的精度直接影响到下一道精调工序。

轨道板粗铺时,应使接地端子的方向统一朝向线路外侧,桥梁两端桥台上的轨道板必须按设计的大小头来铺设,不得颠倒位置。

3.4 轨道板精调

轨道板精调由2名测量员与铺板队伍的精调班组共同完成,精调班组人员的工作任务除了配合测量员进行轨道板位置调整外,还包括千斤顶、防上浮等工装的倒运、安装及检查。精调班组配置12人,每班6人,其中4人配合测量员精调轨道板,2人进行精调工装的倒运、安装及检查。千斤顶、防上浮等工装数量每个铺设口需满足3~4 d的工作量,约200套,800个,防侧滑等工装需根据现场实际曲线地段长度来筹备100套400个左右,另外需要扳手、小板车等工具若干。

轨道板精调由测量员直接负责,正常施工条件下精调速度可达到1 h测设1站、5块轨道板,每个班精调40~50块板。

3.5 水泥沥青砂浆拌制及灌注

水泥沥青砂浆(以下简称CA砂浆)充填层是板式无砟轨道结构的重要组成部分,主要功能是支撑、调整并提供弹韧性,其性能对轨道结构的平顺性、耐久性和运营维护成本有重大影响。因此,轨道板充填层的施工,从原材料运输进厂就必须做好保护工作,防雨防晒,并严格控制贮存温度;砂浆拌制严格监测砂浆各项试验指标,保证砂浆质量;灌注过程要遵守施工操作规范,严格控制灌注时间。

CA砂浆的拌制选用砂浆搅拌车完成,拌制完成后由转运斗运送至施工现场,采用灌注斗重力法灌注。

CA砂浆灌注班一般由28人组成,两班倒,每班14人,其中砂浆车上6人,包括加料3人,出浆转运砂浆操作3人;现场灌注8人,包括指挥及协助转运斗吊装至转运车2人,灌注过程中控制转运斗大阀1人,控制灌注斗小阀1人,监

控砂浆灌注状态4人。灌注工作由现场技术人员对工班长进行技术交底,工班长直接负责,领工员,安质员监督执行。施工正常后,工效可达到每班灌注30~40块板(即150~200单线m)的要求。

3.6 凸形挡台树脂灌注

CA砂浆灌注24 h后或砂浆强度达到0.1 MPa以上时,即可进行凸台树脂的灌注。

凸台树脂灌注前首先要清理凸台的灌注部位,露出混凝土底座,灌注部位应干燥。选择相应型号的灌注袋,将泡沫塑料塞入灌注袋底部的衬孔内,再塞入凸台与轨道板间的缝隙中。将灌注袋的两侧面分别与轨道板凹面和凸台侧面粘接,应避免出现褶皱,切除灌注袋多余部分。

凸台灌注班一般由10人组成,两班倒,每班5人,其中1人进行树脂搅拌,4人分左右线粘贴裁剪灌注袋并进行灌注,正常后工效可达到每个班30~40个凸台的灌注。

4 小结

通过哈大客运专线TJ-2标无砟轨道铺设的实际情况,总结了CRTSⅠ型板铺设各项工序的进度指标和资源配置,为类似工程施工提供参考。