微孔型喷墨相纸制造工艺

王 莉 李晓春 朱 明

(河南工程学院,河南郑州,450007)

微孔型喷墨相纸制造工艺

王 莉 李晓春 朱 明

(河南工程学院,河南郑州,450007)

介绍了微孔型喷墨相纸的结构、特点与制造工艺流程,综述了双面聚乙烯淋膜纸 (RC纸)的制备、吸墨层涂料配方、涂布工艺、干燥和后整理对微孔型喷墨相纸生产的影响。

微孔型相纸;喷墨打印;颜料;胶黏剂;涂布

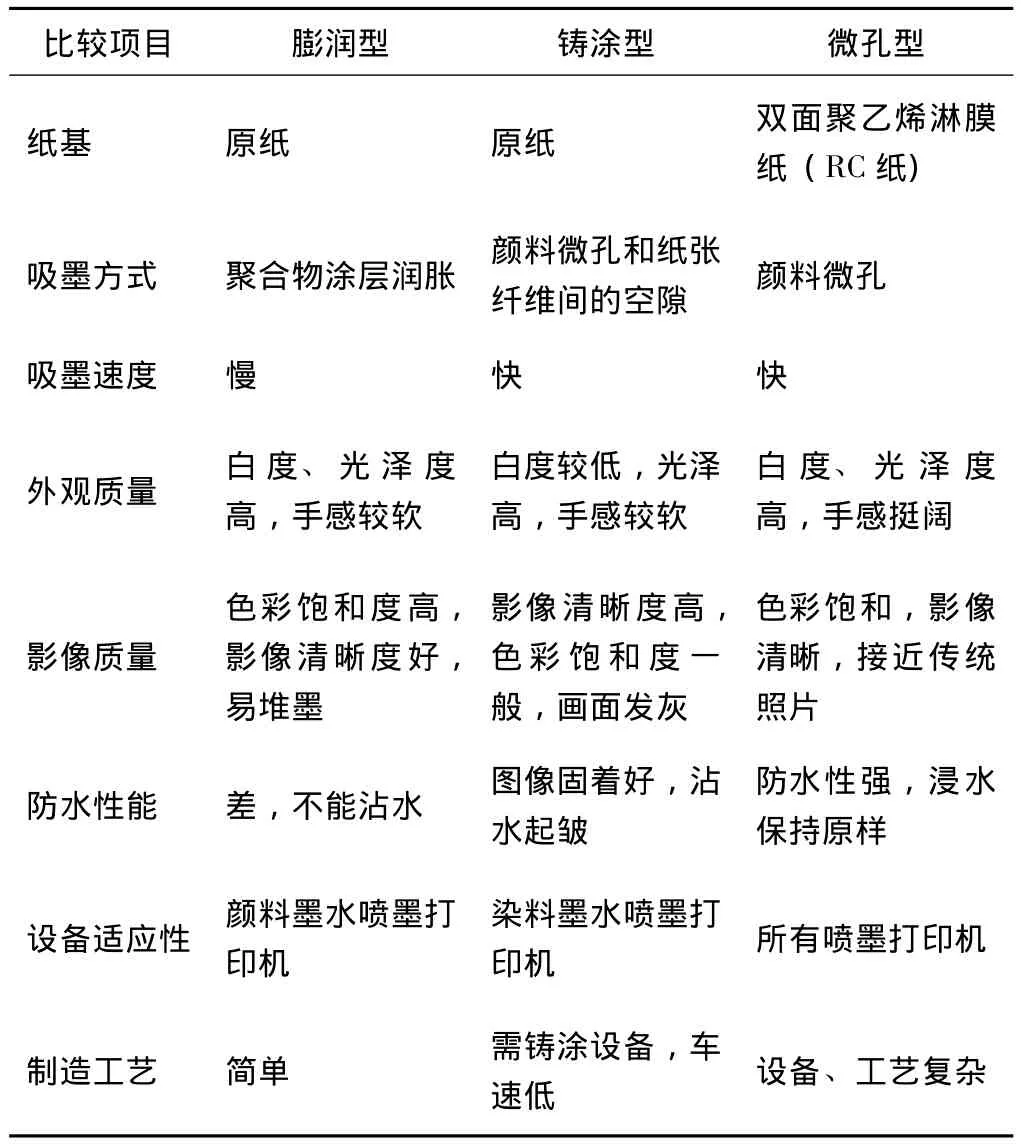

近年来,随着数字化技术的飞速发展,喷墨打印已成为数码成像的主要方式,并要求喷墨打印影像质量接近传统照片的水平,喷墨技术的发展日新月异,促使喷墨设备不断推陈出新,对喷墨相纸的质量要求也愈来愈高。因此相关工作人员也相应地加快了对喷墨相纸的开发与研究,发展至今,喷墨相纸根据涂层材料和涂布工艺不同,可分为3种类型:膨润型、铸涂型和微孔型。这3种相纸的性能比较如表1所示。

由表1可知,微孔型相纸是综合性能最优的高质量相纸,但其制造工艺复杂,材料及设备要求高,是近年来喷墨相纸的发展方向,至今国际上只有少数造纸集团能够生产,国内只有少数厂家能够仿制,但产品质量有待提高。文章将对微孔型喷墨相纸的制造工艺进行综述,为国内喷墨相纸的生产提供参考。

1 微孔型喷墨相纸的结构、特性与制造工艺

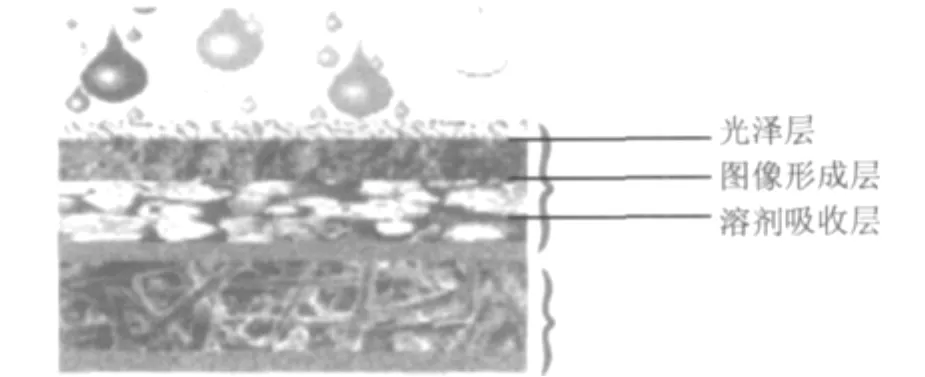

微孔型相纸是以双面聚乙烯淋膜 (RC)纸为基材,经过特殊的涂布形成倒漏斗式的多层复合结构,吸墨层具有蜂窝状的微孔,因此又名孔隙型喷墨相纸,其结构如图1所示[1]。

表1 3种相纸性能比较

图1 微孔型相纸结构示意图

作为微孔型相纸应具有表面光滑平整,白度高,不透明度高,尺寸稳定性好,机械强度高,抗水性强,对喷墨墨滴能以最优的速度吸收等特点,以保证喷墨图像清晰,分辨率高,色彩鲜艳,阶调层次再现丰富。要实现以上要求,微孔型相纸的制造工艺复杂、要求严格,其制造工艺流程为:RC纸的制备→涂布→后整理。

2 RC纸的制备

RC纸是双面聚乙烯淋膜纸,不易吸水,既有一定刚度,又具有适度的柔软性。制备RC纸需先制出符合要求的原纸,再双面淋聚乙烯膜。

2.1 原纸的制备

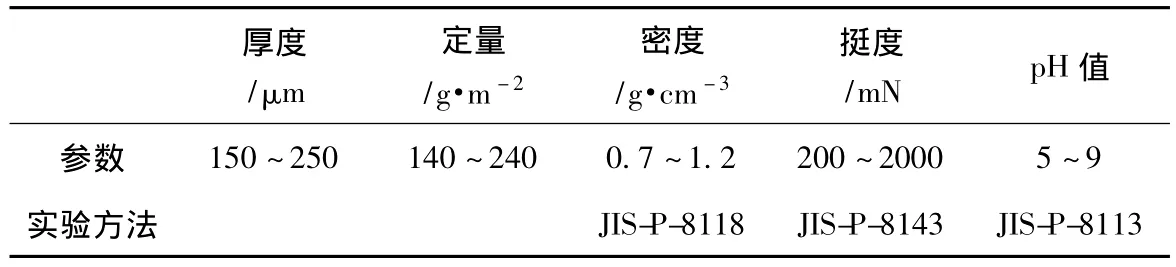

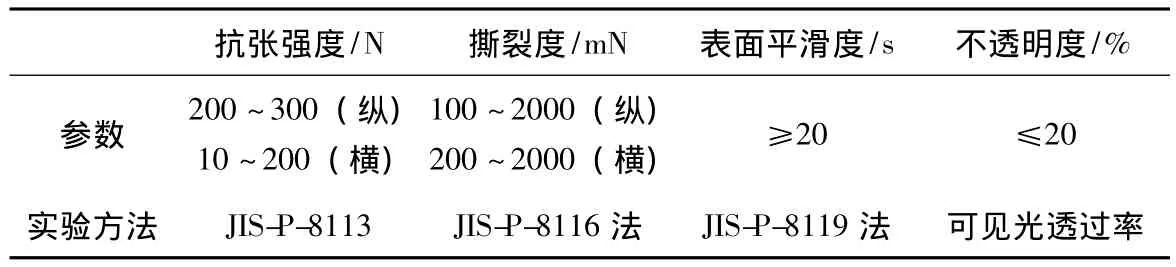

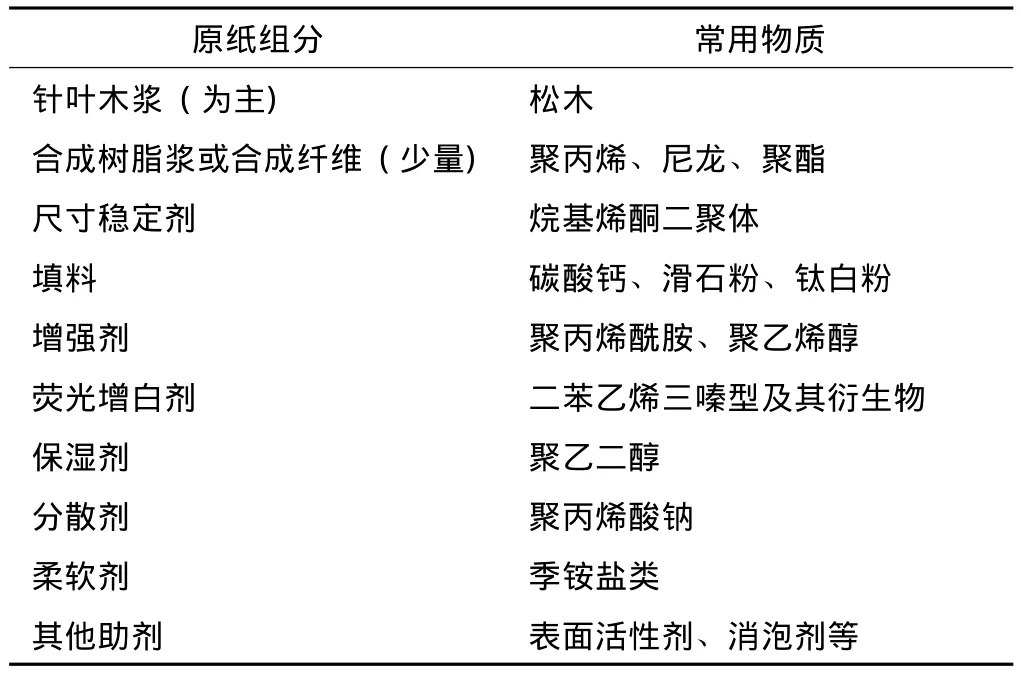

原纸以针叶木浆为主,也可添加少量合成树脂浆或合成纤维,RC原纸组分如表2所示,RC原纸性能指标参数如表3所示[2]。

2.2 淋膜

RC纸的原纸制好以后,双面淋聚乙烯膜。淋膜即在原纸表面经特殊工艺处理,为其表面罩一定厚度的膜 (也可称涂布)。一般原纸表面聚乙烯层的厚度为20~40 μm,背面聚乙烯层厚度为10~30 μm。同时,为了提高RC纸表面的白度与不透明度,需在表面淋的聚乙烯中加入少量TiO2(约为聚乙烯质量的10%)。淋好膜的RC纸,为了后序涂布时具良好的流平性及不发生渗透,要求具有表4所示性能指标[3]。

表3 RC原纸指标参数

表4 RC纸性能指标参数

表2 RC原纸组成

3 涂布

微孔型喷墨相纸的表面涂布很关键,涂料中的微孔是影响打印质量的主要因素[4]。吸墨层涂料配方复杂,且多层涂布,形成了独特的倒漏斗式的多层复合结构。这种多层复合结构能迅速固定喷墨墨水中的色料,确保影像具有良好的层次感、较高的光学密度及清晰度。微孔型相纸的涂布流程为:涂布液制备—→涂布— →干燥。

3.1 涂料配方

微孔型相纸的涂层组分主要有:颜料、胶黏剂、交联剂、固色剂、紫外线吸收剂、抗氧化剂及其他助剂,其中颜料和胶黏剂是主体成分,在质量上约占涂料的90%,且二者的配比应恰当,一般胶料与颜料的质量比为1∶5。微孔型相纸吸墨层共分3层,即上层是光泽层,中层是图像形成层,下层是溶剂吸收层,见图1。各层性能要求不同,从上至下,涂层颗料的粒径依次增大,孔隙也依次增加,形成了独特的倒漏斗式的多层复合结构,因此各层的配方不同,具体配方组分如下。

(1)颜料:颜料是涂料中最主要的组分,质量上约占涂料的80%,它对涂料的性质、加工的适应性及对相纸的使用性能起决定作用。例如影响相纸的不透明度、光泽度和对墨滴的吸收性。颜料种类不同,性能有差异,在选用颜料时应具备适当的粒度、形状、密度、硬度、孔容、较高的亮度、较好的化学稳定性、分散性及与其他组分的相容性。对于微孔型相纸,常用颜料有SiO2、CaCO3、TiO2、高岭土和Al2O3等。由于不同颜料性能特点有差异,即使同是SiO2,颜料颗粒形态结构不同,性能也有差异。应根据相纸的性能要求,选用不同的颜料,其中颜料的粒度和粒度分布是最重要的因素。

上层 (光泽层):纳米SiO2和Al2O3为主要颜料。纳米SiO2是未进行二级凝聚的胶态SiO2,其粒径一般是7~100 nm,粒径分布较窄,具有较高的折光度和透明度。纳米Al2O3粒径小、光泽度高,具有较高的阳离子电核,对阴离子型打印墨水固着好且着色能力强,形成的图像光密度高,防水性好。选用这两种颜料作为光泽层的主要颜料,能获得较高的光泽度。

中层 (图像形成层):气相法SiO2为主要颜料。气相法SiO2是用卤硅烷在氢氧焰中燃烧、水解,先生成一次粒子,再聚合成二次粒子,具有三维网状结构。此颜料颗粒纯度高 (SiO2含量大于99.8%),形状很不规则,主要为支链形,体积密度较小,粒径极小,仅为10-10m,经涂层后形成微孔,孔隙度可达1.0~1.7 mL/g,确保打印图像分辨率高、细微层次再现性好。

下层 (溶剂吸收层):沉淀SiO2、特种CaCO3、改性高岭土为主要颜料。制备沉淀SiO2时,先将硅酸盐分解成5~100 nm的初级粒子,再经沉淀进一步聚合成微米级的二次粒子,使其比表面积达到200~400 m2/g,孔隙率达0.5~2.5 mL/g,在沉淀SiO2颗粒间会形成颗粒孔隙和颗粒内部的微孔,对液体吸收速度快。特种CaCO3和改性高岭土经特种加工和改性,颜料颗粒形状及大小符合颜料的特性要求,严传新[5]对剥片高岭土和重质碳酸钙对涂层油墨吸收性能的影响研究表明,合理选用二者的用量能提高涂层对油墨的吸收性,所以把以上几种颜料按一定配比组合,能确保微孔型相纸具有极高的吸墨能力,打印后可直接触摸。

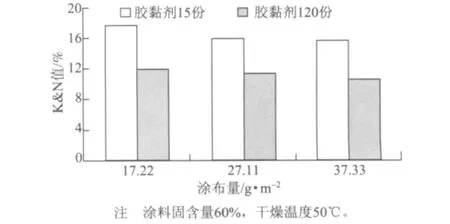

(2)胶黏剂:在涂布原料中,胶黏剂是重要组分,它能使颜料粒子相互黏合,在纸基表面形成牢固的涂层。胶黏剂在很大程度上决定着涂料的性质,如黏度、流变性和保水性等。要求胶黏剂具有黏结力强、成膜性好、透明性高、相容性好、交联后耐水性和对墨水的吸收性高等特点。胶黏剂的种类很多,有天然与合成之分,天然胶如淀粉、干酪素等,合成胶如PVA、CMC、FVA、丁苯胶乳等。但胶黏剂种类不同,性能差异较大。研究表明,对于微孔型相纸,PVA是性能最优的胶黏剂。但即使同属PVA,其聚合度不同,性能差别也很大,例如当聚合度增大时,黏度增大,黏结强度增加,水溶性下降,耐水性提高,当聚合度减小时,黏度降低,流变性、耐溶剂性提高,但光泽度下降,易起泡。又如丁苯胶乳是合成类胶黏剂,其对颜料的黏合力大,具有热塑性,热压时可提高相纸的平滑度和光泽度,同时它还具有疏水性,能提高相纸的耐水性。所以在实际应用时,为满足各方面性能要求,应根据不同的涂层结构,选用不同的配方 (胡学梅等人[6]研究表明,PVA种类不同,喷墨打印效果不同)且配比一定要恰当。如果配比不当,会影响相纸的表面强度、平滑度、耐水及耐摩擦牢度。例如对于SiO2与 PVA组成的涂布液中,PVA比例增大,涂布后相纸的表面强度、耐水性和耐摩擦牢度高,但光泽度、平滑度下降;相反,若SiO2用量增大,涂布后相纸光泽度和平滑度提高,但表面强度下降。另外,胶黏剂用量对涂层孔隙率也有影响,如图2所示[7]。

图2 胶黏剂用量对相纸吸墨性的影响

从图2可知,当胶黏剂用量增加时,涂层的孔隙率下降。Lepoutre[8]及臧永华和 Aspler[9]等人在对涂层液体吸收和多孔性关系的研究中表明,涂层的孔隙率随胶黏剂用量的增加而下降,涂层的K&N值 (按GB12911—1991测定的油墨吸收性值)降低,所以胶黏剂用量要合理控制,一般PVA的用量约是2%(占颜料质量)。

(3)固色剂:微孔相纸中SiO2是涂层中的主体颜料,但SiO2颜料颗粒表面为阴离子性,而墨水中的色料一般也是阴离子性,因此SiO2没有色料固定能力,一般需添加阳离子型固色剂[10]。阳离子型固色剂的作用是将喷墨墨水中的阴离子型色料固着在涂层中的颜料颗粒表面,使颜料颗粒形成阳离子性的有机-无机复合颗粒,提高对墨水中色料的吸附和固着能力,以防止过多地扩散和渗透,影响图像的清晰度和分辨力。但阳离子固色剂对微孔型相纸的性能影响很大。胡学梅等人[11]研究表明,随着阳离子用量的增加,图像的防水性能显著变化,从开始的不防水到完全防水,颜色由开始的见水即发生扩散到完全不发生变化,且图像色彩越来越逼真。常用的固色剂为聚丙烯酸酯类或聚氨基胍类物质,一般用量约0.4%(占颜料质量)。

(4)分散剂:由于SiO2等颜料粒径小,比表面积和表面能都很大,在溶液中容易聚集,所以在配置涂布液时,首先将SiO2等颜料粉体制成分散液。一般采用化学分散方法,即在进行机械分散的同时选用合适的分散剂进行分散及对新生粒子的保护[12]。分散剂能改变粉体表面的电性质,增大静电斥力来减少分散粒子的再团聚,一些高分子分散剂还可以通过增大高分子物质吸附层厚度来增加空间位阻作用,以达到抑制颗粒团聚的目的。注意分散剂应满足无毒、无刺激性气味以及环保的要求。例如阳离子型分散剂PDADMAC在较低用量下即可获得较高的Zeta电位值 (此值是分散液稳定的关键,值越大,分散能力越强)和较低的分散液黏度,是一种效果较好的SiO2分散剂。

(5)交联剂:又名抗水剂,一般采用硼酸作为交联剂,它能够提高微孔型相纸的防水性、抗划伤性及防开裂性。交联剂的用量约0.3%(占颜料的质量)。

(6)抗氧化剂及紫外线吸收剂:微孔型喷墨相纸表面具有颜料微孔,因此具有较高的开放性,空气能自由出入涂层,易使染料与空气发生氧化作用引起照片褪色。加入抗氧化剂和紫外线吸收剂,在一定程度上延缓墨水色料的分解衰退。常用的抗氧化剂是低聚糖和二价金属盐类物质。

(7)其他助剂:表面活性剂 (降低涂料的表面张力),消泡剂等。

通过以上分析表明,涂层组分与配比对微孔型相纸使用性能的优劣起决定性的作用,这也是微孔型相纸研究开发的重点,许多科学工作者对此开展广泛研究。例如赖兴强等人[13]用沉淀SiO2对微孔型相纸吸墨性进行了研究,结果表明,当采用聚乙烯醇或丙烯酰胺改性的聚乙烯醇和SiO2的质量比约为0.4,SiO2比表面积约为384 m2/g,粒径为4.3~4.7 μm及球磨时间为4~5 h时,其涂层吸墨速度和图像清晰度较好。

采用表5成分及配比作为微孔型相纸的吸墨涂层,制成的喷墨相纸具有光泽度高、吸墨性好、图像分辨率高、彩色还原好、墨水适应性强的优点,但成本较高。

3.2 涂布工艺控制

3.2.1 涂布液的制备

涂布液的制备即先在一定量的、已溶解好的PVA与合成胶乳的混合胶液中,一边搅拌一边加入SiO2等颜料分散液 (SiO2及其他颜料必须首先分散成稳定的分散体,才能用于各种涂层涂料中)、固色剂及其他助剂,调成一定黏度 (≤200 mPa·s),过滤、静置消泡后即可涂布。

表5 微孔型喷墨相纸吸墨涂层的主要组分和用量

3.2.2 涂布工艺

由于微孔型相纸表面涂布要求的精度高,工艺特殊,可采用帘式或挤压涂布方式进行涂布。要合理控制涂料的黏度、表面张力,并合理控制涂布温度、干燥温度等参数。

帘式涂布与挤压涂布相似,流体经过涂布模头形成很薄的帘幕,然后帘幕以自由落体的方式落到运行的基材上,形成均匀的涂层。这种涂布方式运行车速高,涂层不易形成条道且具有良好的开放性,涂布量范围大且控制准确。帘式涂布头有单层、双层和多层,由于微孔型相纸涂层是多层,为提高效率,采用多层涂布方式,多层帘式涂布头结构如图3[14]所示,各涂层的厚度严格按设计要求而定 (一般约13 μm),微孔型相纸的表面吸墨层的总厚度约是35 ~45 μm。

3.2.3 干燥

涂布后通过干燥将溶剂分子从被干燥的涂层内蒸发,使湿的涂层变为均匀的干涂层。涂布后的干燥很重要,其影响涂布涂层的水分含量、涂层均匀性及油墨的吸收性。Leportre[15]和 Grover[16]研究表明,涂层孔隙率随干燥温度的提高呈下降的趋势。干燥过程分4段:准备段、恒速干燥段、降速干燥段和平衡段。准备段是涂布段和干燥段之间的过渡区,涂层的流平过程在此开始,对干燥效果影响很大,若控制不当,易发生部分干燥,此段要求空气清洁,以防污染涂层。在恒速干燥段 (温度80~90℃),溶剂的蒸发依靠输入的热量,此段蒸汽分压是恒定的,干燥速率和溶剂浓度无关,所以蒸发速率保持恒定。在降速干燥段,由于涂层经恒速干燥,水分已大量去除,干燥速度也随着下降。平衡段的干燥气流速度和温度均较低,使涂层经干燥与环境温湿度相平衡。

4 后整理

经涂布干燥后的相纸经过检验、分切、包装才能出厂,一般喷墨相纸是平板纸,其常见规格为:A3、A4、A6等,也可根据客户要求裁成其他尺寸,方便贮存与使用。检验时一般包括外观质量检测和物理指标检测。

外观质量包括:污点、皱褶、眼孔、歪斜等。

物理指标如:定量、抗张强度、抗撕裂强度、表面平滑度、白度、抗水性、光泽度、油墨吸收性、图像保真性及抗氧化性等。

5 结语

微孔型相纸的质量取决于双面聚乙烯淋膜纸(RC纸)基材的物理性能、涂层配方和生产工艺等,制备时应合理选择材料并严格控制生产工艺,不断探索并创新,才能制备出表面光泽度高,平整度好,吸收墨水性能优,喷墨后图像清晰、分辨率高、鲜艳度及耐水性好的相纸。

[1] 奎明红,陈玲红.浅谈喷墨相纸的发展与技术进步[J].造纸科学与技术,2006,25(2):49.

[2] 吴国光.喷墨打印与热敏记录材料的支持体[J].信息记录材料,2005,6(1):37.

[3] 大 林,启 治.インクシエツト记录用纸[P].JP:2000-B5240.

[4] WITHIAM D H.Silica pigment porosity effects on coloring,jet printability[C]//IS &T.NIP 12.12 International Congress on Advances in Non-Impact Printing Technologies.,1996.

[5] 滕铭辉,赵传山,赵媛斐.喷墨打印纸用涂料和涂层结构分析[J].上海造纸,2008,39(3):49.

[6] 胡学梅,赵雪梅,秦长喜,等.喷墨相纸中PVA粘合剂与打印性能的关系[J].信息记录材料,2008,9(6):30.

[7] 杜 娟,臧永华,杜艳芬,等.涂布过程对涂层结构及油墨吸收性的影响研究[J].中国造纸,2010,29(7):17.

[8] Lipoutre P.Liquid absorption and coating porosity[J].Paper Technology and Industry,1978(9):298.

[9] Zang Y H,Aspler J S.The effect of surface binder content on print density ad ink rceptivity of coated paper[J].J.Pulp Paper Sci.,1998,24(5):141.

[10] 颜进华.彩喷相纸涂层的防水性研究[J].中国造纸,2009,28(2):13.

[11] 胡学梅.硅系微孔高光喷墨打印相纸研究[D].北京.北京化工大学,2008.

[12] 胡学梅,秦长喜,魏 杰.彩色喷墨打印纸用二氧化硅的分散研究[J].中国造纸,2008,27(4):22.

[13] 赖兴强,张育川,张默君,等.吸墨剂二氧化硅的制备及其在喷墨打印中吸墨性能的研究[J].北京化工大学学报:自然科学版,2003(3):54.

[14] PeterM.schw eizer Curtain Coating Technology[J].Paper Film &Foil converters,2003(3).

[15] Stanislawska A,Leportre P.Consolidation of pigmented coating:Development of porous strcture[C]//TAPPI 1993 Coating Conference Proceedings.Tappi Press,1993.

[16] Groves R,Penson J E,Ruggles C.Styrene-butadiene latex binders and coating structure[C]//Proc.1993 Tappi coating conference.Tappi Press,1993. CPP

The Manufacture Technology of Micropore Ink-jet Photo Paper

WANG Li*LI Xiao-chun ZHU Ming

(Department of Materials and Chemical Engineering,Henan Institute of Engineering,Zhengzhou,Henan Province,450007)

The characteristics,structure and manufacture technology of the micropore ink-jet photo paper were introduced.Preparation and technical parameters of RC paper,coating formula of ink absorbing layer,raw material selection,the function of ingredients,coating technology,drying and finishing were discussed.Manufacture technology of micropore ink-jet photo paper was optimized.

micropore ink-jet photo paper;ink-jet printing;pigement;latex;coating

TS762.2

A

0254-508X(2012)03-0059-05

王 莉女士,副教授;主要研究方向:印刷材料和工艺。

(*E-mail:wangli9903@126.com)

2011-10-27

(责任编辑:马 忻)