退火温度对镁合金阳极板材组织和性能的影响

石 凯,王日初,彭超群,解立川,金和喜,冯 艳,陈雅谨

(中南大学 材料科学与工程学院,长沙 410083)

退火温度对镁合金阳极板材组织和性能的影响

石 凯,王日初,彭超群,解立川,金和喜,冯 艳,陈雅谨

(中南大学 材料科学与工程学院,长沙 410083)

对镁合金热轧板材在不同温度进行退火处理,采用恒电流扫描法、动电位极化扫描法和浸泡法研究不同退火温度对其在3.5%(质量分数)NaCl中的电化学性能和自腐蚀性能的影响;采用光学显微镜、扫描电镜和X射线衍射仪对其显微组织和腐蚀形貌进行观察。结果表明:镁合金阳极板材在退火过程中发生静态再结晶,经250 ℃、300 ℃退火1 h,合金板材发生完全再结晶;经300 ℃退火1 h后,镁合金阳极板材的电化学活性最好,放电稳定电位达-1.654 V(vs SCE),但其耐蚀性能最差,腐蚀电流密度为180.38 μA/cm2。

镁合金阳极;热轧;退火;微观组织;电化学性能

海水激活电池以海水作为电解质,具有质量轻、安全性高、适用面广、性价比高等突出特点,广泛应用于水下无人运载体,如鱼雷、水下探测器等[1-2]。镁合金电化学活性高、能量密度大、电压范围广、激活时间短,是一种理想的海水电池用阳极材料,目前已得到实际应用的有Mg/CuCl、Mg/AgCl海水电池用镁阳极材料[3]。

镁合金作为一种理想的阳极材料,在使用过程中仍存在自腐蚀速率大、阳极利用率低等问题。大量研究[4-8]表明,添加Al、Pb、Zn、Mn、Hg、Ga等合金元素可以显著改善镁阳极材料的耐蚀性能和电化学性能。SONG和ATRENS[4]研究Al含量对Mg-Al合金耐蚀性能影响,发现随着 Al含量的增加,Mg-Al合金的耐蚀性能先降低后提高,耐蚀性能的变化与β-Mg17Al12相的数量与分布有关。CANDAN等[5]研究了添加Pb对AZ91镁合金耐蚀性能的影响,发现Pb的添加能抑制金属间化合物(β-Mg17Al12和 α+β共晶)的形成,有效提高AZ91镁合金的耐蚀性能。WANG等[8]研究Al、Pb对镁合金阳极活化性能的影响,发现复合添加 Al和 Pb能有效提高镁合金阳极的活化性能。然而,关于形变热处理工艺对镁合金阳极材料性能的影响却罕见报道。为了满足大电流放电的要求,本文作者在研制性能优良的镁合金阳极的基础上,研究不同退火温度对镁合金阳极性能的影响,以完善镁合金阳极的制造工艺。

1 实验

1.1 试样制备

原材料为99.999%(质量分数)高纯镁、99.999%(质量分数)高纯铝,99.99%(质量分数)纯铅和 99.99%(质量分数)纯锌,锰以 Al-10%Mn(质量分数)中间合金形式加入。用石墨坩埚在井式电阻炉中熔炼,熔炼温度为740 ℃,采用熔剂保护,待镁锭熔化后,加入合金元素,静置20 min使合金元素完全熔化、搅拌均匀、扒渣,在720 ℃下将熔体浇于钢模中,自然冷却。实验合金铸锭实测化学成分如表1所列。在箱式电阻炉中对铸锭在400 ℃固溶24 h。车削去除表皮后,经多道次热轧至3 mm,热轧温度为400 ℃,轧制总变形量约为82%,最后道次轧制变形量约为10%。

再结晶温度是指保温1 h能完成再结晶(大于95%转变量)的温度[9]。因此,在本研究中,退火时间均为1 h,退火温度分别选择200、250、300和350 ℃。再结晶退火在箱式电阻炉中进行。

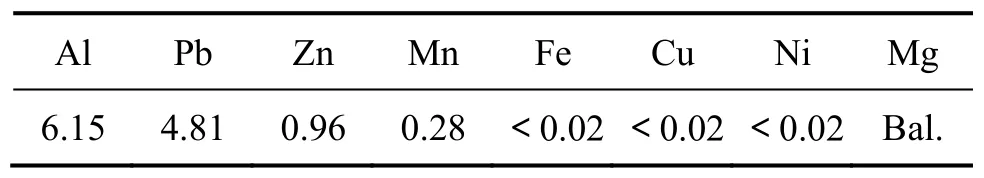

表1 镁合金阳极的化学成分Table 1 Chemical composition of magnesium alloy anode(mass fraction, %)

1.2 显微组织及物相鉴定

经逐级打磨、抛光的试样用酒精+4%(体积分数)草酸制成的混合酸进行腐蚀,在 POLVAR-MET金相显微镜下观察显微组织,利用Sirion200(FEI, USA)型扫描电镜观察合金的第二相形态、分布及腐蚀形貌;利用日本理学D/max-2500/PC型X射线衍射仪确定合金中的主要相组成。

1.3 自腐蚀速率测定

采用浸泡析氢法测定试样的自腐蚀速率。非工作面用环氧树脂密封,工作面(1 cm2)经逐级打磨至1200号SiC金相砂纸,丙酮清洗,干燥后,置于3.5%(质量分数)NaCl模拟海水溶液中浸泡12 h,实验温度为25 ℃。测定浸泡过程中氢气的析出量。

1.4 电化学性能检测

将试样用同号砂纸打磨去除其表面氧化膜,用铜导线捆绑,工作面面积为 1 cm2,非工作面用环氧树脂密封。在3.5%(质量分数)NaCl溶液中,采用标准三电极体系,镁阳极板材试样为工作电极,铂片为辅助电极,饱和 KCl甘汞电极(SCE)为参比电极,采用IM6.0ex型电化学综合测试仪,测定试样的开路电位、180 mA/cm2恒电流曲线(持续时间600 s)、2 mV/s动电位扫描曲线(扫描范围为-1.8~-1.0 V)。

2 结果与讨论

2.1 退火对镁阳极组织的影响

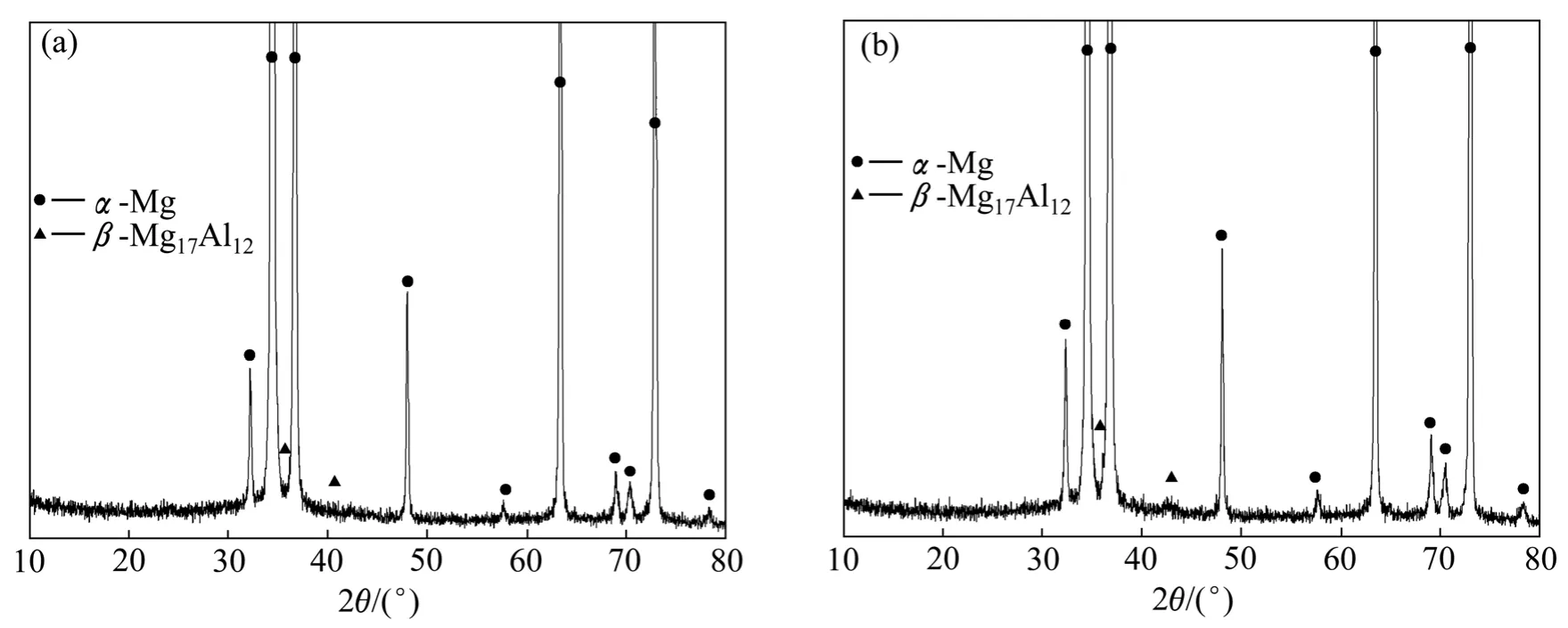

图1所示为热轧态及经300 ℃退火1 h镁合金阳极板材的XRD谱。由图1可以看出,热轧态及退火态板材均主要由α-Mg相及少量的β-Mg17Al12相组成。经300 ℃退火1 h后,Mg17Al12相衍射峰增强,说明Mg17Al12相的数量增多。

图2所示为热轧态镁合金板材显微组织及能谱分析图。由图 2(a)可以观察到,热轧态合金板材并没有出现明显的轧制纤维状组织,只有少量晶粒仍保留被拉长的纤维状态,主要存在粗大的晶粒和细小的再结晶晶粒及少量孪晶,且晶界模糊不清。在晶内和晶界上分布着少量块状、条状及颗粒状的相,如图2(b)所示。能谱分析结果表明,块状及条状相均为Al-Mn相(见图 2(c)),颗粒相主要成分为 Mg和 Al,结合图 1可知,该相为Mg17Al12相,由于两个相的尺寸都很小,能谱分析时引入了附近基体成分的信息。

图3所示为经不同温度退火镁合金阳极板材的光学显微组织。由图3可以看出,经200 ℃退火1 h后,合金板材的组织大小不均匀、形状不规格,粗大的晶粒呈锯齿状,细小的晶粒正逐步蚕食原始粗晶粒。这表明静态再结晶已开始,发生新晶粒的形核和长大,但由于温度较低,再结晶速率缓慢,退火1 h,再结晶进行得仍不充分。经250和300 ℃退火1 h后,粗大晶粒基本由新的细小再结晶晶粒所取代,组织均匀,合金板材发生了完全再结晶。经350 ℃退火1 h后,再结晶晶粒尺寸明显长大。

图1 热轧态及经300 ℃退火1 h镁合金阳极的XRD谱Fig. 1 XRD patterns of magnesium alloy anode by hot-rolled(a) and annealed at 300 ℃ for 1 h(b)

图2 热轧态镁合金阳极显微组织和能谱分析Fig. 2 Microstructures and EDS analysis of hot-rolled magnesium alloy anode: (a) Optical micrograph; (b) SEM image; (c) EDS spectrum of point 1 in (b); (d) EDS spectrum of point 2 in (b)

图4所示为经退火处理合金板材的SEM像。从图 4可以看出,与热轧态相比(见图 2(b)),随着退火温度的不同,Mg17Al12相的尺寸和数量发生显著变化,而 Al-Mn相的尺寸与数量没有发生明显变化。经300 ℃退火1 h后,合金板材中Mg17Al12相尺寸变大,数量增多;经350 ℃退火1 h后,合金板材中Mg17Al12相尺寸变小,数量显著减少。

图3 退火态镁合金阳极的光学显微组织Fig. 3 Optical micrographs of magnesium alloy anode after different annealing treatments: (a) At 200 ℃ for 1 h; (b) At 250 ℃ for 1 h; (c) At 300 ℃ for 1 h; (d) At 350 ℃ for 1 h

图4 退火态镁合金阳极的SEM像Fig. 4 SEM images of magnesium alloy anode after different annealing treatments: (a) At 300 ℃ for 1 h; (b) At 350 ℃ for 1 h

在塑性变形过程中,镁合金主要的滑移系是基面滑移,在基面中只有3个几何滑移系和2个独立的滑移系,不能满足多晶体均匀变形时需要至少5个独立滑移系来协调晶粒之间任意变形的要求,塑性变形过程中需要其他的变形机制来协调,如室温变形时的锥面孪生、高温变形时的非基面滑移等机制[10-11]。在400 ℃下轧制时,变形温度较高,柱面和锥面等潜在的滑移系均被激活。由于层错能较低(60~78 mJ/m2),镁合金在热轧过程中容易发生动态再结晶[12-13],生成新的小晶粒,由于热轧过程很短,轧制后温度急剧降低,再结晶晶粒来不及长大而被保存了下来。因此,热轧态合金板材主要由细小再结晶晶粒、粗大原始晶粒和孪晶3种组织组成(见图2(a))。热轧态合金板材经退火处理,变形组织将发生由新的等轴的晶粒代替旧的被拉长的粗大原始晶粒的再结晶过程,在这个过程中,位错密度显著下降,变形储能被大量释放。再结晶是一个热激活的过程,由形核和长大两个步骤组成,退火温度能显著影响再结晶的形核率和长大速率[13]。经200 ℃退火时,静态再结晶已开始,新晶粒首先形成于储能较大的原始晶界处或相邻大晶粒的交界处,但由于温度较低,再结晶的形核率和长大速率均较小,退火1 h,再结晶进行得不完全(见图3(a))。经250和300 ℃退火时,退火温度的升高使得再结晶的形核率和长大速率显著增大,退火1 h,再结晶已进行得很充分(见图3(b)~(c))。继续升高退火温度至350 ℃,由于再结晶的形核率和长大速率很大,退火1 h后,再结晶晶粒明显长大(见图3(d))。

热轧态合金板材组织中的β-Mg17Al12相主要是在热轧后的冷却过程中,Al原子从过饱和的α-Mg基体中以Mg17Al12相形式析出[14-15]。在晶界尤其是大角度晶界处,如孪晶与基体的界面处,界面两边原子排列错配度较大,能量较高,且界面处的各种缺陷也远比晶粒内部的要高得多,Al原子很容易在该处扩散、形核并长大。因此,由于冷却时间较短,热轧态板材组织中的β-Mg17Al12相主要在晶界及其附近呈不连续析出。

在300 ℃及以下温度退火,轧制板材不仅发生再结晶过程,而且发生 β-Mg17Al12相的脱溶析出过程[15-16]。在退火过程中,β-Mg17Al12相在晶界等晶体缺陷富集处优先形核、析出并长大。当非连续析出到一定程度后,在晶内开始出现连续析出。在Mg-Al系合金中,由于第二相脱溶析出速率远大于Al原子的扩散速率,伴随着β-Mg17Al12相的析出和长大,其周围的Al含量不断下降,形成贫Al区,晶格常数连续变化,在β-Mg17Al12相的生长前沿会有部分区域向α-Mg基体中延伸,在一定程度下缩短Al原子的扩散距离,有助于β-Mg17Al12相的生长。因此,退火后合金板材中 β-Mg17Al12相均匀分布于 α-Mg基体中。当退火温度升高至350 ℃时,低熔点β-Mg17Al12相(710 K[17])回溶于基体中,数量显著减少。

2.2 退火对镁阳极腐蚀性能的影响

在 NaCl溶液中,镁合金和纯镁的腐蚀相似,主要发生如下反应:

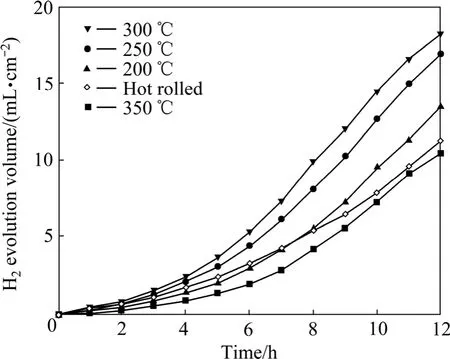

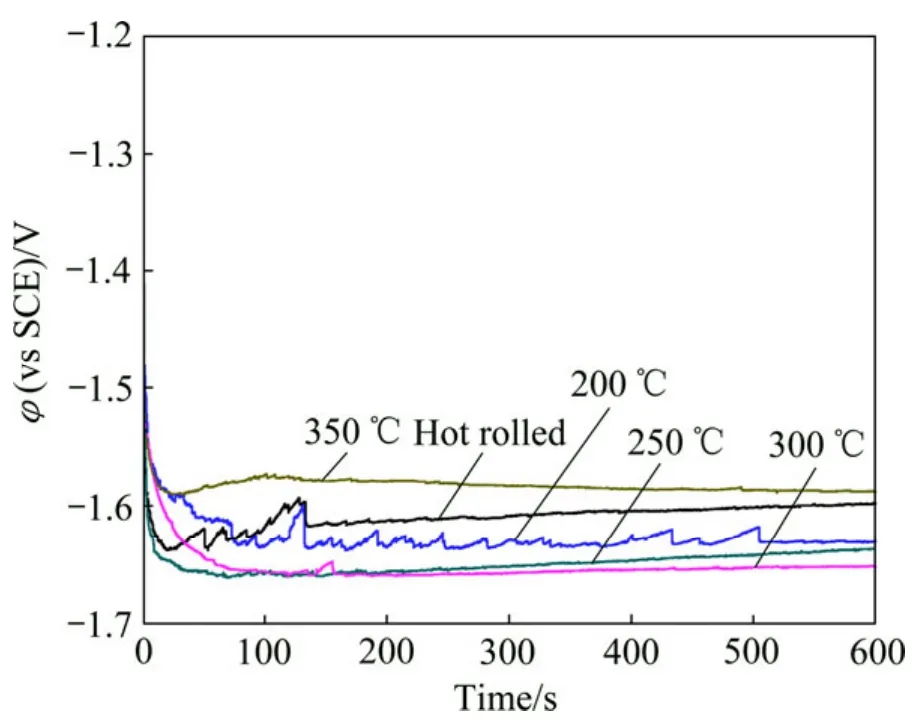

阳极反应为镁的溶解,阴极反应主要是氢气的析出,即每溶解1 mol镁,就会产生1 mol氢[4]。因此,可以通过测量氢气的析出速率评价镁合金的自腐蚀速率。图5所示为热轧态及经不同温度退火(保温时间均为1 h)镁合金板材的析氢量与时间的关系曲线。从图5可以看出,与热轧态相比,经300 ℃及以下温度退火,随着退火温度的升高,镁阳极板材的析氢速率逐渐增大;经350 ℃退火,镁合金阳极板材的析氢速率降低。经不同温度退火1 h后,镁合金阳极的自腐蚀速率由大至小的顺序依次为:300 ℃退火态、250 ℃退火态、200 ℃退火态、热轧态、350 ℃退火态。

图5 镁合金阳极析氢量—时间关系曲线Fig. 5 H2 evolution volume—time curves of magnesium alloy anode

电偶腐蚀是镁合金腐蚀的主要形式。镁的化学性质活泼,其平衡电位很低,容易与基体中的杂质或第二相组成腐蚀微电池,发生腐蚀[18]。镁合金中第二相的形貌、数量及分布对其腐蚀行为有很大影响[19-22]。在 Mg-Al系合金中,第二相主要是 β-Mg17Al12相,β-Mg17Al12相既可作为有效阴极相加速腐蚀,也能阻碍阳极反应,抑制腐蚀[20-21]。经退火处理后,镁合金阳极板材的组织发生了很大的变化,第二相数量和分布也有着很大的不同,因此它的腐蚀性能也有着很大的区别。在300 ℃及以下温度退火时,β-Mg17Al12析出相数量增多,这些细小的β-Mg17Al12相不连续均匀分布于晶内及晶界上,不能阻碍腐蚀反应的进行,它们作为有效阴极,与α-Mg基体耦合,组成腐蚀微电池,加速腐蚀。因此,退火后的镁合金阳极板材的耐蚀性能较热轧态差,随着退火温度的升高,β-Mg17Al12相析出数量不断增多,析氢速率也越来越大。经350 ℃退火后,由于β-Mg17Al12相回溶于基体中,且退火在一定程度上消除了变形组织中的空位、位错等晶体缺陷,溶质原子的偏聚程度降低,腐蚀微电偶数量显著减少,因此,退火后镁合金阳极板材的耐蚀性能较热轧态的要好。

2.3 最终退火对镁合金阳极板材电化学性能的影响

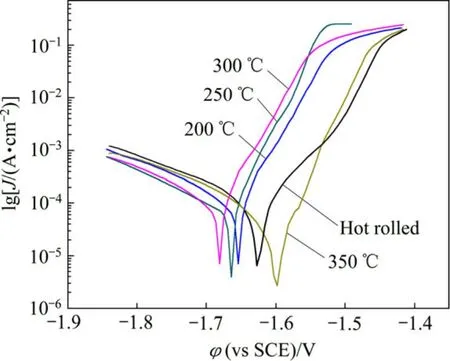

图6所示为热轧态及退火态合金板材的动电位极化曲线。从图6可以看出,随着退火温度升高,腐蚀电位先负移后正移,阳极过程均没有出现钝化现象,表现出良好的活性溶解。从腐蚀电位开始,阳极极化使得阳极电流密度随着极化电位的正移而骤增,从而导致合金阳极的溶解速度显著增加。

图6 镁合金阳极动电位扫描极化曲线Fig. 6 Potentiodynamic polarization curves of magnesium alloy anode

表2 镁合金阳极的电化学参数Table 2 Electrochemical parameters of magnesium alloy anode

表2所列为各试样的腐蚀电位和腐蚀电流密度。从表2可以看出:1) 经300 ℃及以下温度退火1 h后,随着退火温度的升高,镁合金阳极板材腐蚀电位逐渐负移,腐蚀电流密度逐渐增大,由热轧态的 140.42 μA/cm2增加到 180.38 μA/cm2;2) 经 350 ℃退火 1 h后,合金板材的腐蚀电位正移,腐蚀电流密度减小至78.90 μA/cm2。轧制态及经不同温度退火1 h后,镁合金板材的腐蚀电流密度由大至小的顺序依次为300 ℃退火态、250 ℃退火态、200 ℃退火态、热轧态、350 ℃退火态,腐蚀电流密度越大,合金的耐蚀性能越差,与浸泡析氢实验结果相符。

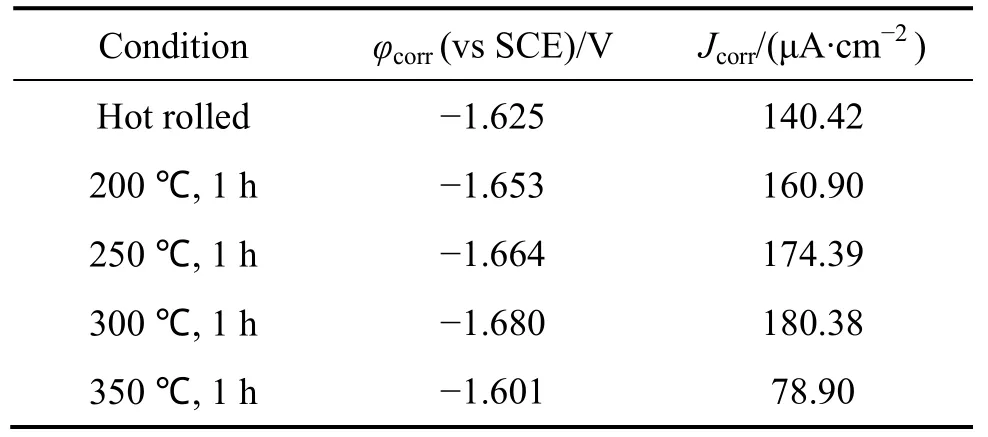

图7所示为镁合金阳极在 3.5%(质量分数)NaCl中腐蚀2 h后的动电位极化曲线。从图7可以看出,经2 h浸泡后,阳极过程仍表现出良好的活性溶解,说明腐蚀产物层在 NaCl溶液中疏松、不致密,不能阻碍镁合金阳极的阳极溶解。

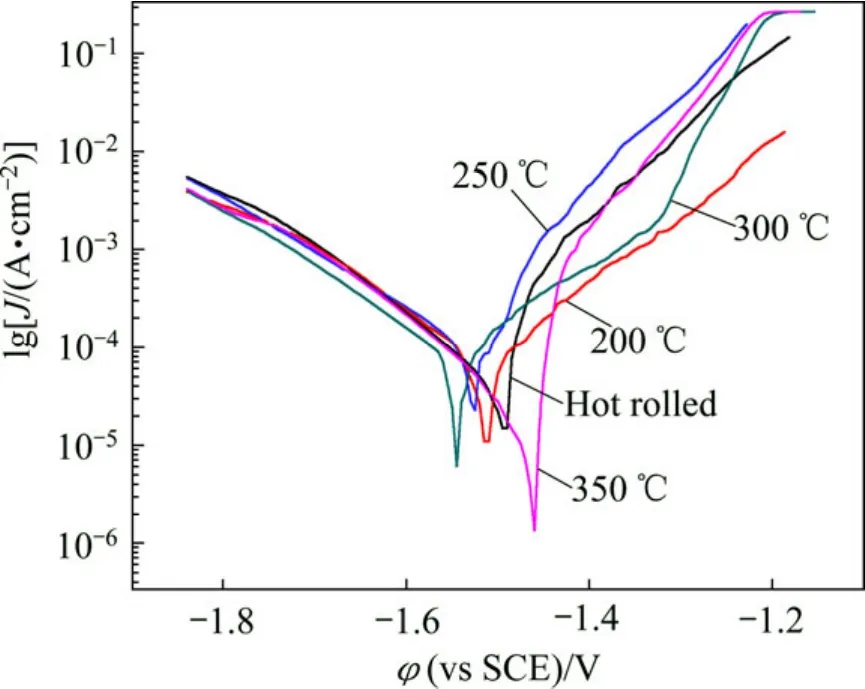

图8所示为热轧态及退火态镁合金阳极板材的180 mA/cm2恒电流极化曲线。从图8可以看出:随着退火温度升高,镁合金阳极板材放电电极电位先负移后正移。热轧态及经200 ℃、1 h退火合金板材放电性能不稳定,在放电过程中电位出现剧烈抖动;经250 ℃及以上温度退火1 h的镁合金阳极板材,放电性能稳定,且激活时间很短,均小于80 s。经300 ℃退火1 h,退火合金板材放电性能最佳,放电电极电位达-1.654 V(vs SCE)。

图7 在3.5%NaCl中腐蚀2 h后镁合金阳极的动电位极化曲线Fig. 7 Potentiodynamic polarization curves of magnesium alloy anode after corrosion for 2 h in 3.5% NaCl solution

图8 镁合金阳极板材的180 mA/cm2恒电流极化曲线Fig. 8 Galvanostatic curves of magnesium alloy anode at current density of 180 mA/cm2

点蚀是镁合金阳极材料活化的第一步,因此,点蚀活性点是影响镁合金阳极材料的活化性能的重要因素[23-24]。位错和空位等晶体缺陷处于热力学不稳定状态,在其附近会产生合金元素的富集,能有效引发点蚀的进行[25];在镁合金中,由于电负性的差异,第二相作为阴极,与基体耦合组成腐蚀微电池,也能有效引发点蚀的进行[24]。热轧态及经200 ℃退火1 h后的合金板材为不完全再结晶组织,虽存在着较多活性点(晶体缺陷和 β-Mg17Al12相),放电电极电位较负,但由于活性点分布不均匀,其放电性能不稳定。经 250和300 ℃退火1 h后,合金板材为完全再结晶组织,大量活性β-Mg17Al12相均匀分布于基体中,能有效引发点蚀,加速阳极板材的活性溶解,且激活时间短,放电性能稳定。经350 ℃退火1 h后,由于活性点大量减少,合金板材放电性能最差。

2.4 腐蚀产物及形貌观察

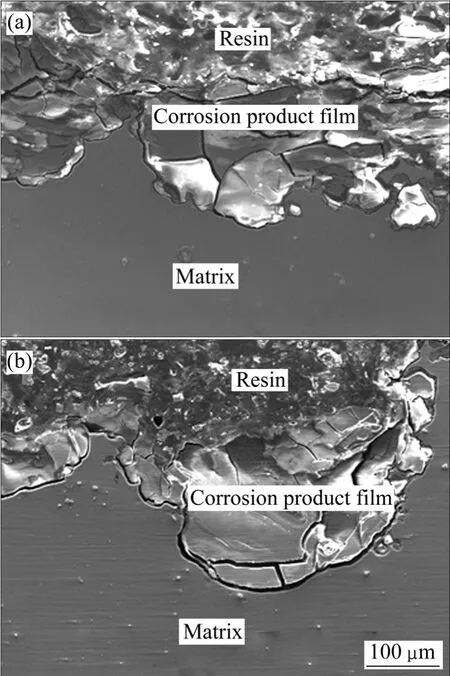

在中性及碱性溶液中,镁合金表面易形成一层Mg(OH)2保护膜。在含氯离子溶液中,氯离子通过取代OH-形成水溶性更高的MgCl2,从而破坏Mg(OH)2层的连续性[26]。图9所示为热轧态及经300 ℃退火1 h后的镁合金阳极板材的腐蚀断面图。从图9可以看出,热轧态及经300 ℃退火1 h后的镁合金阳极板材腐蚀产物层均存在大量的裂缝。电解液容易穿透裂缝与Mg基体接触,保证足够大的放电面积;同时,裂缝的存在使得腐蚀产物与基体附着力差,在放电过程中容易脱落,使得新鲜的Mg基体不断暴露于电解液中,维持了镁阳极的放电活性。

图9 镁合金阳极腐蚀断面的SEM 像Fig. 9 Cross-sectional SEM images of magnesium alloy anode: (a) Hot-rolled; (b) Annealed at 300 ℃ for 1 h

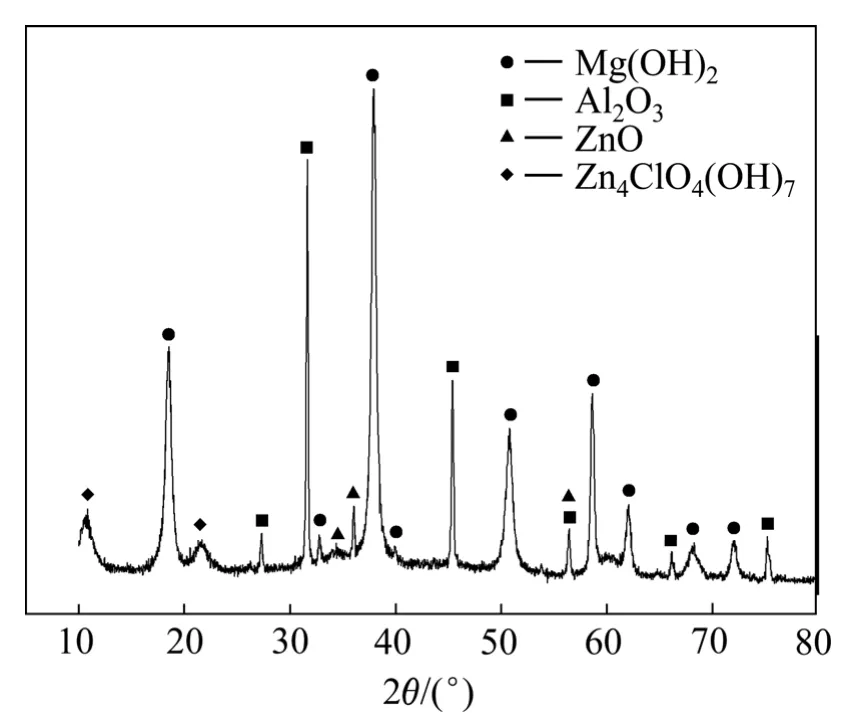

经300 ℃退火1 h镁合金阳极在NaCl溶液中腐蚀产物XRD谱如图10所示。从图10可以看出,Mg阳极腐蚀产物主要为 Mg(OH)2和 Al2O3, 还有少量的ZnO、Zn4ClO4(OH)7。图中并没有出现元素Pb的腐蚀产物对应的衍射峰,原因可能是其产物溶解于电解液中。

图10 经300 ℃退火1 h镁合金阳极腐蚀产物的XRD谱Fig. 10 XRD pattern of corrosion products of magnesium alloy anode annealed at 300 ℃ for 1 h

3 结论

1) 镁合金阳极板材在退火过程中发生再结晶。经200 ℃退火1 h后,镁合金阳极板材发生部分再结晶;经250和300 ℃退火1 h后,镁合金阳极板材发生完全再结晶,组织均匀细小;经350 ℃退火1 h后,再结晶晶粒明显长大。

2) 与热轧态相比,在300 ℃及以下温度退火1 h,随着退火温度的升高,镁合金阳极板材耐蚀性能变差,活化性能提高;经350 ℃退火1 h后,镁合金阳极板材耐蚀性能提高,活性降低。

3) 镁合金阳极板材腐蚀产物层不连续,存在大量裂缝,在放电过程中易于脱落,维持了镁阳极的放电活性。

REFERENCES

[1] SHINOHARA M, ARAKI E, MOCHIZUKI E, KANAZAWA T,SUYEHIRO K. Practical application of a sea-water battery in deep-sea basin and its performance[J]. Journal of Power Sources,2009, 187: 253-260.

[2] HASVOLD Q, HENRIKSEN H, MELVAX E, CITI G,JOHANSEN B, KJONIGSEN T, GALETTI R. Sea-water battery for subsea control systems[J]. Journal of Power Sources, 1997,65: 253-261.

[3] WILCOCK W S D, KAUFFMAN P C. Development of a seawater battery for deepwater applications[J]. Journal of Power Sources, 1997, 66: 71-75.

[4] SONG G, ATRENS A. Understanding magnesium corrosion—A framework for improved alloy performance[J]. Advanced Engineering Materials, 2003, 5: 837-858。

[5] CANDAN S, UNAL M, TURKMEN M, KOC E, TUREN Y,CANDAN E. Improvement of mechanical and corrosion properties of magnesium alloy by lead addition[J]. Materials Science and Engineering A, 2009, 501: 115-118.

[6] ZHANG Er-lin, YIN Dong-song, XU Li-ping, YANG Ke.Microstructure, mechanical and corrosion properties and biocompatibility of Mg-Zn-Mn alloys for biomedical application[J]. Materials Science and Engineering C, 2009, 29:987-993.

[7] FENG Yan, WANG Ri-chu, YU Kun, PENG Chao-qun, ZHANG Jia-pei, ZHANG Chun. Activation of Mg-Hg anodes by Ga in NaCl solution[J]. Journal of Alloys and Compounds, 2009, 473:215-219.

[8] WANG Nai-guang, WANG Ri-chu, PENG Chao-qun, FENG Yan,ZHANG Xiang-yu. Influence of aluminium and lead on activation of magnesium as anode[J]. Transactions of Nonferrous Metals Society of China, 2010, 20: 1403-1411.

[9] MIAO Qing, HU Lian-xi, WANG Xin, WANG Er-de. Grain growth kinetics of a fine-grained AZ31 magnesium alloy produced by hot rolling[J]. Journal of Alloys and Compounds,2010, 493: 87-90.

[10] HOUTTE P V. Simulation of the rolling and shear texture of brass by the Taylor theory adapted for mechanical twinning[J].Acta Metallurgica, 1978, 26: 591-604.

[11] 陈振华, 夏伟军, 程永奇, 傅定发. 镁合金织构与各向异性[J].中国有色金属学报, 2005, 15(1): 1-11.CHEN Zhen-hua, XIA Wei-jun, CHEN Yong-qi, FU Ding-fa.Texture and anisotropy in magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(1): 1-11.

[12] ZHANG Zhen, WANG Ming-pu, LI Zhou, JIANG Nian, HAO Shi-meng, GONG Jing, HU Hai-long. Twinning, dynamic recovery and recrystallization in the hot rolling process of twin-roll cast AZ31B alloy[J]. Journal of Alloys and Compounds,2011, 509: 5571-5580.

[13] CHAO H Y, SUN H F , CHEN W Z, WANG E D. Static recrystallization kinetics of a heavily cold drawn AZ31 magnesium alloy under annealing treatment[J]. Materials Characterization, 2011, 62: 312-320.

[14] DULY D, SIMON J P, BRECHET Y. On the competition between continuous and discontinuous precipitations in binary Mg-Al alloys[J]. Acta Metall Mater, 1995, 43(1): 101-106.

[15] BRASZCZYNSKA-MALIK K N. Discontinuous and continuous precipitation in magnesium-aluminium type alloys[J]. Journal of Alloys and Compounds, 2009, 477: 870-876.

[16] GUO Feng, LI Peng-fei, GAO Xia, XU Juan. Study on solid solution and aging process of AZ91D magnesium alloy with cerium[J]. Journal of Rare Earths, 2010, 28(6): 948-951.

[17] WANG Jian-li, SHI Ning, WANG Li-dong, WU Yao-ming, CAO Zhan-yi, WANG Li-min. Preparation and characterization of as-cast and hot-rolled Mg-3Al-0.5Mn-0.5Zn-1MM alloy[J].Materials Characterization, 2009, 60: 1507-1511.

[18] ZENG Rong-chang, ZHANG Jin, HUANG Wei-jiu, DIETZEL W, KAINER K U, BLAWERT C, KE Wei. Review of studies on corrosion of magnesium alloys[J]. Transactions of Nonferrous Metals Society of China, 2006, 16: 763-771.

[19] LIU L J, SCHLESINGER M. Corrosion of magnesium and its alloys[J]. Corrosion Science, 2009, 15: 1733-1737.

[20] SONG Guang-ling, ATRENS A, WU Xian-liang, ZHANG Bo.Corrosion behaviour of AZ21, AZ501 and AZ91 in sodium chloride[J]. Corrosion Science, 1998, 40: 1769-1791.

[21] ZHAO Ming-chun, LIU Ming, SONG Guang-ling, ATRENS A.Influence of the β-phase morphology on the corrosion of the Mg alloy AZ91[J]. Corrosion Science, 2008, 50: 1939-1953.

[22] 王乃光, 王日初, 余 琨, 冯 艳, 彭超群. 合金化及热处理对镁合金阳极材料组织及性能的影响[J]. 中国有色金属学报,2009, 19(1): 38-43.WANG Nai-guang, WANG Ri-chu, YU Kun, FENG Yan, PENG Chao-qun. Effect of alloying and heat treatment on electrochemical behavior of Mg anode[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(1): 38-43.

[23] FENG Yan, WANG Ri-chu, YU Kun, PENG Chao-qun, LI Wen-xian. Influence of Ga and Hg on microstructure and electrochemical corrosion behavior of Mg alloy anode materials[J]. Transactions of Nonferrous Metals Society of China,2007, 17: 1363-1366.

[24] FENG Yan, WANG Ri-chu, PENG Chao-qun, WANG Nai-guang.Influence of Mg21Ga5Hg3 compound on electrochemical properties of Mg-5%Hg-5%Ga alloy[J]. Transactions of Nonferrous Metals Society of China, 2009, 19: 154-159.

[25] LIANG Shu-quan, ZHANG Yong, GUAN Di-kai, TANG Yan,MAO Zhi-wei. Effect of rolling processing on microstructure and electrochemical properties of high active aluminum alloy anode[J]. Transactions of Nonferrous Metals Society of China,2010, 20: 942-949.

[26] ZHANG Chun-hong, HUANG Xiao-mei, ZHANG Mi-lin, GAO Li-li, WU Rei-zhi. Electrochemical characterization of the corrosion of a Mg-Li alloy[J]. Materials Letters, 2008, 62:2177-2180.

Effect of annealing temperatures on microstructure and properties of magnesium alloy anode sheet

SHI Kai, WANG Ri-chu, PENG Chao-qun, XIE Li-chuan, JIN He-xi, FENG Yan, CHEN Ya-jin

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Annealing treatment was carried out on the hot-rolled magnesium alloy anode sheet at different temperatures.The effects of different annealing temperatures on the electrochemical and self-corrosion behavior of magnesium alloy anode were investigated by galvanostatic tests, potentiodynamic plorization and immersion tests in 3.5% (mass fraction)NaCl. The microstructure and the corroded surface of the experimental specimens were observed by optical microscopy,scanning electron microscopy and X-ray diffractometry. The results show that static recrystallization occurs during the annealing treatment, the magnesium alloy sheet shows completely recrystallized microstructure after being annealed at 250 and 300 ℃ for 1 h. After being annealed 300 ℃ for 1 h, the magnesium alloy sheet has the best electrochemical activity, whose discharge electrode potential can be up to -1.654 V(vs SCE), but its corrosion resistance is the worst and the corrosion current density is 180.38 μA/cm2.

magnesium alloy anode; hot rolling; annealing; microstructure; electrochemical property

TG 113; TG 146

A

1004-0609(2012)06-1642-08

军品配套国家攻关资助项目(JPPT-115-4-1682);国家自然科学基金青年基金资助项目(51101171)

2011-07-04;

2011-10-20

王日初,教授,博士;电话:0731-88838838;传真:0731-88836638;E-mail: wrc@csu.edu.cn

(编辑 龙怀中)