高Cr镍基合金的高温内氧化和内氮化行为

田素贵,卢旭东,,孙振东

(1. 沈阳工业大学 材料科学与工程学院,沈阳 110870;2. 沈阳理工大学 装备工程学院,沈阳 110159)

高Cr镍基合金的高温内氧化和内氮化行为

田素贵1,卢旭东1,2,孙振东2

(1. 沈阳工业大学 材料科学与工程学院,沈阳 110870;2. 沈阳理工大学 装备工程学院,沈阳 110159)

通过对镍基合金进行不同温度的恒温氧化试验、横断面的组织形貌观察及微区成分分析,研究一种高Cr镍基合金在恒温氧化期间的氧化物分布特征、内氧化及内氮化行为。结果表明:该高Cr 镍基合金在850、900、950和1 000 ℃空气中氧化100 h期间,合金表层发生元素的外氧化,且在外氧化膜中出现分层结构,由表及里各层中的主要氧化物分别为Al2O3、Cr2O3、NiCr2O4和NiAl2O4、Cr2O3、CrTaO4和Al2O3;合金在900 ℃以下为完全抗氧化级,900~1 000 ℃为抗氧化级。该合金在各温度的恒温氧化期间,均发生元素Al的内氧化和内氮化;与外氧化膜相邻的区域为元素Al的内氧化区,远离外氧化膜的基体内部形成元素Al的内氮化区;随恒温氧化温度的升高,内氧化区和内氮化区的深度增加,内氧化物和内氮化物的尺寸增大。其中,在内氧化物、内氮化物周围形成元素Al的贫化区,在贫化区内发生γ ′相的分解及贫乏。

镍基合金;恒温氧化;动力学曲线;内氧化;内氮化

镍基合金具有良好的蠕变抗力和优良的耐高温氧化性能,已被广泛应用于航空、航天、舰船以及动力发电等工业领域,特别是应用于工业燃气发动机和航空发动机中的涡轮盘、涡轮叶片等热端部件,极大地提高了发动机的容量和热效率,得到广大研究者的关注[1−2]。由于航空发动机中热端部件的工作环境苛刻,工作温度高达800~1 100 ℃,因此既要求镍基合金具有优异的高温力学性能,又要求镍基合金具备优异的抗高温氧化性能。镍基合金的强度与合金中γ ′ 相的体积分数有关[3];镍基合金中元素 Al、Ta和 Ti是γ ′相形成元素,随元素Al、Ta和Ti含量的提高,合金中γ ′相的体积分数增加,可提高合金的蠕变抗力。为提高镍基合金的抗氧化和耐腐蚀性能,镍基合金中需要添加高达10%以上的元素Cr和适量的元素Al,其中,元素Al的热力学活性较高。

HUANG等[4]以及WALLWORK和HED[5]认为,Ni-Cr-Al合金的高温氧化过程,主要由3种氧化机制所控制,其中,氧化机制Ⅰ认为,氧化过程受NiO生长所控制,并在氧化期间生成 Al2O3和 Cr2O3内氧化物;氧化机制Ⅱ认为,氧化过程受Cr2O3生长所控制,在氧化期间仅生成不连续的 Al2O3内氧化物;而在Cr2O3外氧化层下生成连续的 Al2O3层,并发生元素Al的内氧化是合金在高温氧化过程发生的第三种氧化机制。此 外,已被证实在K447[6]和CMSX-4[7]合金的高温氧化过程中可形成AlN和TiN相。由于镍基合金在高温氧化期间形成的氧化物是热端部件发生疲劳断裂的裂纹源之一,因此,高温氧化是发动机热端部件的主要失效形式之一。

尽管镍基合金在高温服役之前,需要施加抗氧化涂层,但在工作期间冷热循环交替作用下,抗氧化涂层易开裂,一旦发生抗氧化涂层开裂,合金中的元素Cr和Al会发生氧化形成外氧化层,随氧化的进行,合金的外氧化层发生开裂或剥落,空气中氧和氮可渗入合金内部,发生元素Al的内氧化和内氮化,而消耗合金中的Al元素,导致γ ′相的分解,降低合金的蠕变性能。

据此,本文作者设计了一种适用于海上舰船涡轮发动机使用的高Cr镍基合金。合金中含有10.78%(质量分数)的Al、Ta元素和7.64%的W、Mo元素,具有较好的高温蠕变抗力;为提高合金的抗高温氧化和抗热腐蚀性能而加入 12.59%的元素 Cr。在研究该合金高温氧化行为的同时,探讨合金发生内氧化和内氮化的机理,试图为耐热、耐腐蚀镍基合金的开发与应用提供理论依据。

1 实验

将成分为 4.04Al-6.74Ta-5.16Co-1.35Mo-6.29W-12.59Cr-Ni基(质量分数,%)合金经真空感应熔炼,浇注成锭,并切割成10 mm×10 mm×3 mm的片状样品,将样品用1000号水磨砂纸打磨,经丙酮超声波清洗,干燥备用。

将干燥后样品放入自制的硅碳棒管式炉中,依据HB5258—2000国家标准(钢及高温合金的抗氧化性测定试验方法),分别在850、900、950和1 000 ℃进行恒温氧化,不同样品分别氧化1、3、5、8、14、30、54、78和100 h后取出,用感量为0.1 mg的FA2104A电子天平中称其质量,每个数值选取3个试样称重的平均值。测定试样在氧化期间的质量增量,并绘制氧化动力曲线。为防止高温氧化样品在磨制过程中外氧化膜脱落,将氧化后的样品进行表面镀镍处理。之后,采用SEM(S−3400N型)对样品进行横断面的微观形貌观察,并对不同形态析出相进行 SEM/EDAX微区成分分析。根据氧化物分布特征,研究合金的高温氧化、内氧化、内氮化规律,并采用热力学方法,对合金发生内氧化、内氮化的规律进行理论分析。

2 结果与分析

2.1 恒温氧化动力学

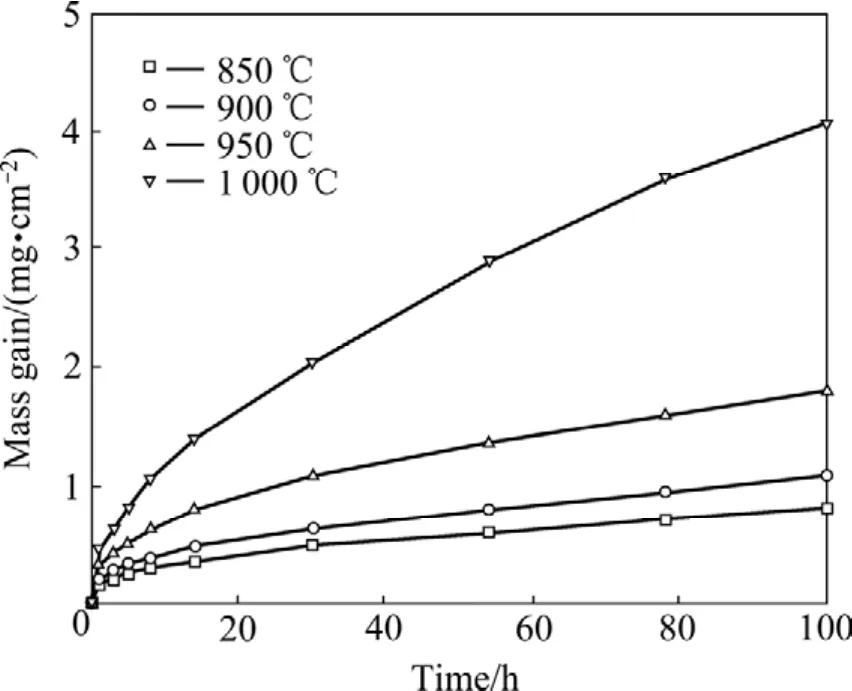

图1 合金氧化100 h的质量增加动力学曲线Fig. 1 Mass gain kinetics curves of superalloy isothermal oxidized for 100 h

合金经850、900、950和1 000 ℃恒温氧化100 h的动力学曲线,如图1所示。由图1可以看出,合金在不同温度的恒温氧化初期,氧化物质量增加速率较快,随时间延长,氧化物质量增加速率逐渐减缓;其中,合金在较低温度的恒温氧化期间具有较低的氧化质量增加速率,随温度的升高,合金的氧化质量增加速率加快,分别测出该合金在 850、900、950和1 000 ℃氧化 100 h后的平均氧化质量增加速率为0.007 996、0.009 878、0.018 766 和 0.407 5 mg/(cm2⋅h)。根据HB5258—2000标准可以判定,该合金在900 ℃以下的氧化行为归类于完全抗氧化级,而在 900~1 000 ℃的氧化行为归类于抗氧化级。

2.2 氧化膜横截面的形貌与成分分布

合金分别经850、900、950和1 000 ℃氧化100 h后,样品横断面的组织形貌如图2所示。由图2可以看出:在选用的温度条件下氧化100 h后,合金表面均生成了连续的外氧化膜,在不同温度氧化期间,形成的外氧化膜具有不同的形态。为避免样品制备期间发生氧化物膜的剥落,在样品表面施加的镀Ni层存在于氧化层的上部。经850 ℃氧化100 h后,合金表面形成的外氧化层较薄,约为5 μm,层内氧化物形态难以辨认,在外氧化层下方存在约为5 μm的内氧化层,并在合金的基体中存在少量黑色析出相,如图 2(a)中1和2处所示。经900 ℃氧化100 h后,外氧化层的厚度增加到约10 μm,并形成了明显的分层结构,外表面为白色层状相,次表面为暗色层状相,再次表面为白色层状相,如图2(b)所示。与外氧化层相邻的区域为合金的内氧化层,外氧化层与内氧化层之间存在明显的黑色界限,其内氧化层的尺寸也增加到约8 μm,在内氧化层中的析出相形态各异,并在远离表面的区域有针状或块状析出相,如图2(b)中3、4、5和6处所示。随氧化温度提高到 950℃,样品最外表面的暗色层状相消失,为氧化物剥落所致,其它各类氧化物形态与图 2(b)相似,但内氧化层尺寸已增加到约 12 μm,其析出相尺寸增大,如图2(c)中7、8和9处所示。随氧化温度进一步增加到1 000 ℃,外氧化层厚度与前者相近,仍为层状结构,其中暗色相数量增多,而内氧化层增厚,且析出物数量增加,并在远离表面区域有较多大尺寸块状相析出,如图2(d)中10和11处所示。

合金经 900 ℃氧化 100 h后,氧化层横断面的SEM和 EDAX成分分析表明,在近外表面的白色层中仅含少量的元素Al,且富含元素Cr、Ni和O,这表明疏松氧化层中主要为元素Cr、Ni的氧化物,其各自的氧化物分别为 Al2O3、Cr2O3、NiCr2O4和 NiAl2O4;在次表面的暗色层中,富含元素Cr和O,表明氧化物为Cr2O3;在次表面的白色层中,富含元素Ta、Cr和O,其氧化物为CrTaO4。在外氧化层与内氧化层之间存在明显的黑色界限,其下为内氧化层,两层中富含元素Al、O,其氧化物为Al2O3相。

图2 经高温氧化后合金横截面的氧化物形貌Fig. 2 Morphologies of oxides on cross-section of alloy after oxidized for 100 h at different temperatures: (a) 850 ℃; (b) 900 ℃;(c) 950 ℃; (d) 1 000 ℃

对图2中各区域进行SEM/EDAX成分分析,其结果列于表1,可以看出,在图2中的条状析出相2、6、9、12中富含Al、O元素,表明在合金外氧化膜下生成的条状形态、且沿垂直于外表面向内生长的内氧化物为 Al2O3相,无 Cr2O3内氧化物生成。而在图 2中析出的粒状或棒状相 1、3、4、5、7、8、10和 11中富含Al和N元素,由此可判定,在高温氧化期间,合金的内部生成了颗粒状和棒状的AlN相;且随氧化温度的升高,内氧化和内氮化区域的层深增加,内氧化物和内氮化物的尺寸增大,但形成的Al2O3和AlN相形态保持不变。

2.3 深度腐蚀后氧化膜的横截面形貌

合金分别在850、900、950和1 000 ℃氧化100 h,经化学深度腐蚀后的横断面形貌如图3所示。由图3可知,合金外氧化膜已剥落,故在近外表面区域为元素Al的内氧化层,层中的粒状相为Al2O3内氧化物,内氧化层下部的暗色区域为元素Al的贫化区,区内无γ ′相,在远离表面的心部组织弥散分布了粒状γ ′相。比较可知,经850 ℃恒温氧化后,合金中的内氧化层及Al贫化区的尺寸较小,约为5 μm,如图3(a)中Ⅰ区标注所示;随恒温氧化温度提高到900 ℃,合金中内氧化层及Al贫化区的尺寸略有增加,如图3(b)中箭头标注所示;随恒温氧化的温度提高到950 ℃,合金内氧化层中的内氧化物数量增加,且Al贫化区的尺寸增加到约10 μm,如图3(c)中Ⅰ区标注所示;而经1 000 ℃恒温氧化100 h后,合金中Al贫化区的尺寸已增加到约30 μm,如图3(d)中Ⅰ区标注所示,即随恒温氧化温度提高,元素Al的贫化区尺寸增加。在元素Al的贫化区中无γ ′相,仅为γ 基体相,因而具有较低的强度。在较高温度恒温氧化期间,在合金中近内氧化区域形成少量的AlN内氮化物相,由于形成内氮化物仍消耗合金中的元素Al,因此,可促使合金中γ ′相的分解,并在内氮化物周围出现γ ′相贫乏区,如图3中Ⅱ区所示。

3 讨论

3.1 合金中内氧化物、内氮化物的分布特征

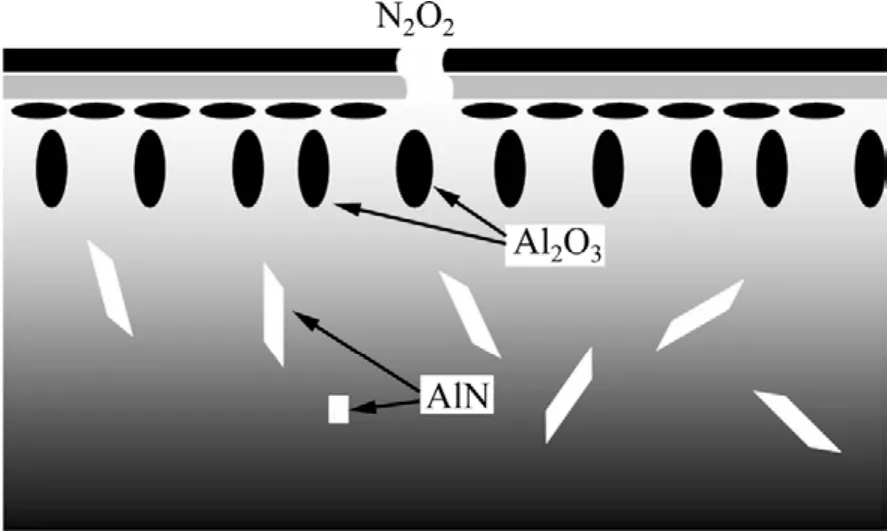

EDAX的分析结果表明,在高温氧化的温度范围内,Al2O3内氧化物和AlN内氮化物在合金中的分布具有很强的规律性,在近外表面氧化膜的合金基体中,元素O和Al的含量较高,并存在Al2O3相,因此,可以认为,此区域为合金的内氧化区域,内氧化物主要为Al2O3相;在内氧化层的前沿区域(在近合金基体的内部区域),元素O含量逐渐降低,元素N含量增加(见表1),并在该区域有AlN相生成;随远离表面的层深进一步增加,元素N含量降低,致使合金内部无AlN相生成。综上所述,该合金在高温氧化期间,除形成表面氧化层外,在外氧化层下部还发生合金基体的内氧化和内氮化,并形成内氧化层区和内氮化层区,且层次分明。其中,内氧化区域与外氧化膜相邻,而在内氧化区域之下为内氮化区域,且合金中的内氧化区域和内氮化区域存在深度极限,其内氧化物和内氮化物析出区的分布示意图如图4所示。

表1 图2中元素在合金中不同区域的浓度分布Table 1 Concentration distribution of elements in different regions of alloy shown in Fig. 2

图3 经不同温度腐蚀100 h后合金氧化膜的横断面形貌Fig. 3 Morphologies of cross-section of oxide film of alloy after etched at different temperatures for 100 h: (a) 850 ℃; (b) 900 ℃;(c) 950 ℃; (d) 1 000 ℃

图4 合金次表层发生内氧化、内氮化区域的示意图Fig. 4 Schematic diagram showing internal oxides and nitrides layers formed in sub-surface of alloy

3.2 内氧化分析

试验表明,随恒温氧化温度的提高,空气中的O元素更容易通过氧化膜中贯通式的裂纹或氧化膜中氧化物的晶界,向合金内部扩散,并与合金中元素发生氧化反应,导致氧化膜厚度增加,在1 000 ℃恒温氧化期间,形成的氧化膜发生明显剥落现象。试验合金中元素Cr和Al的含量分别为12.59%和4.04%(质量分数),两元素的浓度均低于合金表层的,形成单一Cr2O3或Al2O3氧化膜的临界浓度[8−9],故恒温氧化期间,合金表面形成以 Cr2O3为主、且富含 Al2O3的混合氧化物膜。随恒温氧化的进行,合金表层中的元素Cr、Al和元素O反应被消耗,浓度降低。在合金次表层与基体内部中元素Al和Cr浓度差的作用下,促使合金内层中的元素Cr、Al向合金表层扩散,并再次发生反应,形成元素Cr、Al的氧化物膜。由于元素Cr和Al的迁移速率与温度成正比,故随着温度的升高,氧化膜不断增厚。同时,使外氧化膜与基体交界区域成为元素Cr和Al的贫化区,该区域元素Cr和Al的浓度不足以形成连续的氧化膜。由于元素Cr和Al氧化后,产生体积膨胀,其形成的氧化膜与基体膨胀系数的不匹配,致使合金的基体承受拉应力,而氧化膜承受压应力[10],当氧化膜厚度增至一定尺寸后,氧化膜开裂甚至脱落,为元素O向基体扩散提供了通道[11]。由于合金基体心部与近外氧化膜区域元素Cr和Al浓度差的原因,使元素Cr和Al持续由基体心部向外扩散至氧化膜与基体交界区域(贫化区),在元素Cr、Al和O相互扩散期间,元素Cr、Al与O在贫化区相遇,发生元素Cr和Al的选择性内氧化。

合金中各元素发生氧化,形成氧化物的过程与动力学和热力学因素有关[12−13]。Al2O3和 Cr2O3的形成自由能分别为: ΔG=−RT ln p和Al2O3O2ΔGCr2O3=−RT ln pO2, 式 中 :、分别为Al2O3和Cr2O3的标准吉布斯自由能变化值, pO2为氧的分压[14],其中两式中的 R T l n pO2分别表示形成 Al2O3和 Cr2O3所需的氧分压条件。在同一温度下,在合金基体距外氧化膜较近区域,虽然<,但在此区域, p 足够大,式中:O2RTln pO2起主导作用,导致ΔGCr2O3<ΔGAl2O3,发生Cr的选择性氧化。随着氧化的进行,氧原子扩散至基体的深入区域,氧的分压( pO2)逐渐降低,和的作用大于RTln p,导致ΔG>O2Cr2O3,发生 Al选择性氧化[15]。当=RT l n pO2时,有=0,内氧化结束。因而,当合金发生内氧化时,在一定区域范围内以形成 Al2O3为主(见图1),此时,合金的内氧化过程由氧化机制Ⅲ所控制,其Al2O3内氧化物呈钉楔针状形态,并与Al和O原子沿晶界扩散有关[16]。

随恒温氧化温度的提高,元素O在合金中的溶解度和扩散速率相应增大,并可扩散至基体较深入的区域,而元素Al由内向外扩散的速率也随之增加,故使合金发生内氧化的区域向基体内延伸。合金发生内氧化的速率与元素O和Al的互扩散速率有关,根据瓦格纳的内氧化理论,合金中发生反应形成 Al2O3内氧化物时,元素O向合金内部扩散和元素Al向合金外部扩散的通量(mol⋅cm−2⋅s−1)应满足如下关系式:

式中:DO、DAl分别为元素O、Al在合金中的扩散系数(cm2⋅s−1);xO、xAl分别为元素 O 和 Al在合金中的摩尔分数;y为合金外表面至元素Al贫化区的距离(cm),ξ表示内氧化层最前沿至外表面的距离(cm)。

随恒温氧化温度的升高,合金中内氧化层深度增加(见图 2)。这表明元素 O的扩散在合金的内氧化中起主导作用。实际上,内氧化物的尺寸由氧化物形核和颗粒长大各自的速率所决定,当氧化物形核速率大于长大速率时,内氧化物的尺寸较小,反之,则尺寸大。随着氧化温度的提高,氧化物的形核和长大速率均会提高,但温度对氧化物长大速率的影响大于对形核速率的影响,故在高温情况下,内氧化物的尺寸较大,而在较低温度下,形成的内氧化物尺寸较小且较密集[16]。随氧化温度变化,合金中形成 Al2O3内氧化物的针状钉楔形状保持不变,该钉楔状氧化物可增加氧化膜与基体之间的接触面积,具有抑制裂纹扩展的作用,因此,该“钉扎效应”可提高氧化膜的附着力。

3.3 内氮化分析

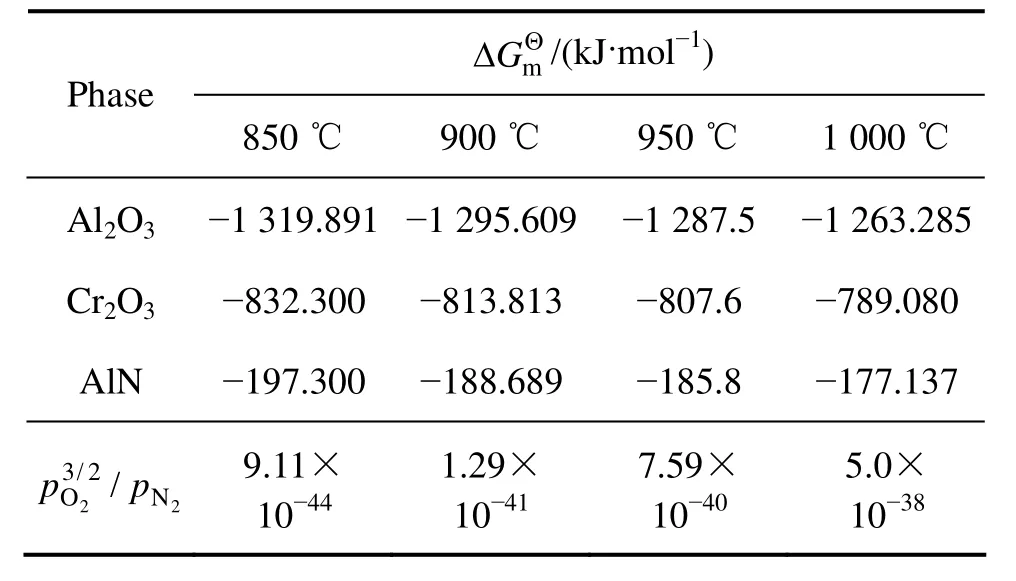

经850、900、950和1 000 ℃氧化100 h后,在合金内部生成 Al2O3内氧化物的同时,也生成了颗粒状或棒状的 AlN内氮化物(见图2),其中,内氮化区域位于内氧化区域的下方。在合金的恒温氧化期间,随时间的延长,氧化膜增厚,由于形成表层氧化膜产生的体积膨胀,致使氧化膜发生龟裂直至剥落,故使元素N进入基体内部成为可能。Al2O3内氧化物和AlN内氮化物的生成及其分布规律,与两者的稳定性有关。根据吉布斯自由能与温度的热力学关系式[17],计算出形成各自化合物的自由能数据列于表 2,表明与 AlN相比,Al2O3相有更高的热力学稳定性。

表2 在不同温度反应形成Al2O3和AlN相的热力学数据Table 2 Thermodynamic data of forming Al2O3 and AlN phases at different temperatures

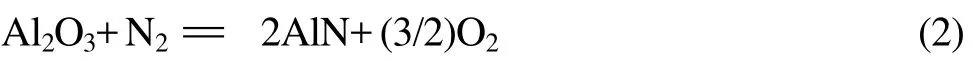

形成Al2O3内氧化物和AlN内氮化物除受自由能热力学因素影响外,还受O和N的分压等动力学因素影响。由于恒温氧化在大气中进行,在氧化初期,合金表面的氮分压大于氧分压,但合金表层元素O的活性较高,此时,合金表面仅发生各元素的氧化反应;随元素O和N向基体内部扩散,在合金的次表层区域元素Al、O和N共存,而元素O的高活性促使其优先与元素Al反应生成Al2O3内氧化物,且随时间的延长,内氧化物增多,而形成内氧化层。在合金内氧化层下方的更深层区域,一方面,元素Al依然保持较高的热力学活性,另一方面,元素O发生内氧化而被消耗,并导致内氧化层前沿氧的分压降低, pN2/pO2比值增大,故使内氧化层前沿区域元素N的活性增强,并促使元素N与元素Al发生反应,形成AlN内氮化物,而不利于 Al2O3相的形成。其中,在内氧化层前沿,各自形成Al2O3和AlN化合物的可能性,可由式(2)判断:

在给定温度下,若式(2)的反应可自发进行,则式(2)需满足式(3):

4 结论

1) 在不同温度恒温氧化期间,首先发生合金表层的外氧化,随氧化时间的延长,在合金基体中发生元素Al的内氧化和内氮化,形成Al2O3内氧化物和AlN内氮化物;随氧化温度的提高,合金的外氧化膜增厚,且内氧化物和内氮化物尺寸增大,内氧化和内氮化区域深度增加。

2) 在恒温氧化期间形成的内氮化和内氧化区域层次分明,在近合金表层区域为元素Al的内氧化区,与内氧化区相邻、且前沿区域为元素Al的内氮化区,并在内氧化物与内氮化物周围存在元素Al的贫化区,在贫化区内发生γ ′相的分解。

REFERENCES

[1] REN X, WANG F H, WANG X. High-temperature oxidation and hot corrosion behaviours of the NiCr-CrAl coating on a nickel-based superalloy[J]. Surface & Coatings Technology,2005, 198: 425−426.

[2] HUANG L, SUN X F, GUAN H R, HU Z Q. Oxidation behaviour of a single-crystal Ni-base superalloy in air at 900,1 000 and 1 100 ℃[J]. Tribology Letters, 2006, 23(1): 15−16.

[3] 侯介山, 郭建亭, 周兰章, 叶恒强. K44镍基高温合金长期时效过程中γ′相粗化对拉伸性能的影响[J]. 金属学报, 2006,42(5): 481−482.HOU Jie-shan, GUO Jian-ting, ZHOU Lan-zhang, YE Heng-qiang. Effects of γ′-precipitate coarsening on tensile properties of Ni base superalloy K44 during long-term aging[J].Acta Metallurgica Sinica, 2006, 42(5): 481−482.

[4] HUANG L, SUN X F, GUAN H R, HU Z Q. Oxidation behavior of the single-crystal Ni-base superalloy DD32 in air at 900,1 000 and 1 100 ℃[J]. Oxidation of Metals, 2006, 65(5/6):403−404.

[5] WALLWORK G R, HED A Z. Some limiting factors in the use of alloys at high temperatures[J]. Oxidation of Metals, 1971, 3(2):180−182.

[6] 赵 越, 杨功显, 袁 超, 郭建亭, 刘常升. 铸造镍基高温合金 K447的高温氧化行为[J]. 腐蚀科学与防护技术, 2007,19(10): 3−4.ZHAO Yue, YANG Gong-xian, YUAN Chao, GUO Jian-ting,LIU Chang-sheng. Isothermal oxidation behaviour of a cast Ni-base superalloy K447[J]. Corrosion Science and Protection Technology, 2007, 19(10): 3−4.

[7] OROSZ R, KRUPP U, CHRIST H J, MONCEAU D. The influence of specimen thickness on the high temperature corrosion behavior of CMSX-4 during thermal-crycling exposure[J]. Oxid Met, 2007, 68: 170−171.

[8] 于 萍. 添加活性元素Y对溅射K38纳米晶涂层高温腐蚀行为的作用机制[D]. 天津: 天津大学, 2007: 15−16.YU Ping. Effect of reactive element yttrium on the high temperature corrosion behaviour of sputtered nanocrystalline coating of Ni-base K38 superalloy[D]. Tianjin: Tianjin University, 2007: 15−16.

[9] ZHANG J S, HU Z Q, MURATA Y. Design and development of hot corrosion-resistant nickel-base single-crystal superalloys by the d-electrons alloy design theory (part Ⅱ): Effects of refractory metals Ti, Ta, and Nb on microstructures and properties[J]. Metallurgical transactions A, 1993, 24(11):2451−2453.

[10] 田素贵, 张禄廷, 杨洪才, 胡壮麒, 李铁藩. 镍基单晶合金高温氧化的动力学特征[J]. 材料研究学报, 2002, 16(2): 186−187.TIAN Su-gui, ZHANG Lu-ting, YANG Hong-cai, HU Zhuang-qi,LI Tie-fan. Kinetic features of high temperature oxidation for a single crystal Ni-base superalloy[J]. Chinese Journal of Materials Research, 2002, 16(2): 186−187.

[11] 杜洪强, 田素贵, 于兴福, 卢旭东, 王启民. NiCoCrAlYSi涂层对镍基单晶合金高温氧化特性的影响[J]. 稀有金属材料与工程, 2008, 37(9): 1555−1556.DU Hong-qiang, TIAN Su-gui, YU Xing-fu, LU Xu-dong,WANG Qi-min. Influences of NiCoCrAlSi coating on high temperature oxidation characteristic of single crystal nickel-base superalloy[J]. Rare Metal Materials and Engineering, 2008,37(9): 1555−1556.

[12] 李伟银, 刘红飞, 赵双群. 新型镍基高温合金950 ℃氧化行为的研究[J]. 材料热处理学报, 2008, 29(1): 28−29.LI Wei-yin, LIU Hong-fei, ZHAO Shuang-qun. Oxidation behaviour of a new Ni-based superalloy at 950 ℃[J].Transactions of Material and Treatment, 2008, 29(1): 28−29.

[13] 李美栓. 金属的高温腐蚀[M]. 北京: 冶金工业出版社, 2001:164−166.LI Mei-shuan. High temperature oxidation of metals[M]. Beijing:Metallurgical Industry Press, 2001: 164−166.

[14] 耿树江, 王福会, 朱圣龙. 溅射纳米晶IN738合金的恒温氧化行为[J]. 中国腐蚀与防护学报, 2001, 21(3): 140−141.GENG Shu-jiang, WANG Fu-hui, ZHU Sheng-long. Hot corrosion behaviour of cast IN738 alloy and its sputtered nanocryatalline coating[J]. Corrosion Science and Protection Technology, 2001, 21(3): 140−141.

[15] 李铁藩. 金属晶界在高温氧化中的作用[J]. 中国腐蚀与防护学报, 2002, 22(3): 182−183.LI Tie-fan. The role of metallic grain boundary in high temperature oxidation[J]. Corrosion Science and Protection Technology, 2002, 22(3): 182−183.

[16] 刘培生, 孙晓峰, 管恒荣. DZ40M 钴基合金的高温内氧化现象[J]. 材料科学与工艺, 1998, 6(1): 27−28.LIU Pei-sheng, SUN Xiao-feng, GUAN Heng-rong. Internal oxidation of Co-base superalloy DZ40M at high temperature[J].Material Science & Technology, 1998, 6(1): 27−28.

[17] 梁英教, 车荫昌. 无机热力学数据手册[M]. 沈阳: 东北大学出版社, 1993: 449−465.LI Ying-jiao, CHE Yi-chang. The handbook of abio-compound thermodynamics data[M]. Shenyang: Northeast University Press,1993: 449−465.

Internal oxidation and internal nitridation of Ni-base alloy with high Cr contents during high temperature exposure

TIAN Su-gui1, LU Xu-dong1,2, SUN Zhen-dong2

(1. School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110178, China;2. Equipment Engineering College, Shenyang Ligong University, Shenyang 110159, China)

By mean of the microstructure observation and composition analysis of the isothermal oxidation layers, the internal oxidation and internal nitridation behavior of the nickel-base superalloy with high Cr contents were investigated.The results show that the surface layer oxidation occurs during thermal exposure of the alloy at 850, 900, 950 and 1 000℃, and the layer structure appears in the oxidation films, thereinto, the main oxides in the layers from surface to inside, in turn, are identified as Al2O3, Cr2O3, NiCr2O4and NiAl2O4, Cr2O3, CrTaO4and Al2O3, respectively. The oxidation behavior of the alloy under 900 ℃ is determined as the fully oxidation resistance level, the oxidation behaviors of the alloy in the ranges of 900−1 000 ℃ are determined as the oxidation resistance level. The internal oxidation of the element Al occurs during the isothermal oxidization of the alloy at different temperatures. The regions near the surface oxides of the surface oxides is identified as the internal oxidizing zone of the element Al, and the matrix region far from the layer of the surface oxides is identified as the internal nitridizing zone of the element Al. And the depths of the internal oxidization, nitridizing zone and the size of the internal oxides, nitrides increase with enhancing the temperature of the isothermal oxidization. Thereinto, the poor-zone of the element Al appears in the around region near the oxides and nitrides, and the decomposition and scarceness of the γ ′ phase occur within the poor-zone of the element Al.

Ni-base superalloy; isothermal oxidation; kinetics curves; internal oxidation; internal nitridation

TG132.3

A

1004-0609(2012)02-0408-08

国家自然科学基金资助项目(50571070)

2011-01-10;

2011-05-16

田素贵,教授,博士;电话:024-25494089;E-mail: tiansugui2003@163.com

(编辑 龙怀中)