超厚型复合人造板在木质门上的应用

倪 贵 林

(辽宁林业职业技术学院,沈阳 110101)

木质门是公、民用建筑都需要的重要木制品,2011年,全国木质门年产量已经达到8 000多万樘,其中,欧式门扇产量约占到60%以上。多年以来,欧式门扇多采用纯实木或集成材实木制造,不但消耗掉了大量的水曲柳、柞木、楸木、黑胡桃、红樱桃等各种优质珍贵树种木材,而且还存在着生产工艺复杂、生产周期长、成本高、产品易开裂变形、易开胶拔缝、重量大、成本高等诸多弊端,给生产、售后服务和使用带来了许多麻烦,为解决上述问题,笔者带领研究小组研发出一种以来源丰富、价格低廉的速生丰产杨木为原材料,专门用于制造欧式木质门扇的新型人造板复合材料,即“超厚型复合人造板”。采用该种材料制造的欧式木质门扇是一种有别于传统实木结构和实木复合结构的创新结构产品。笔者从产业需求角度,对该材料在欧式木质门扇上的应用作以介绍。

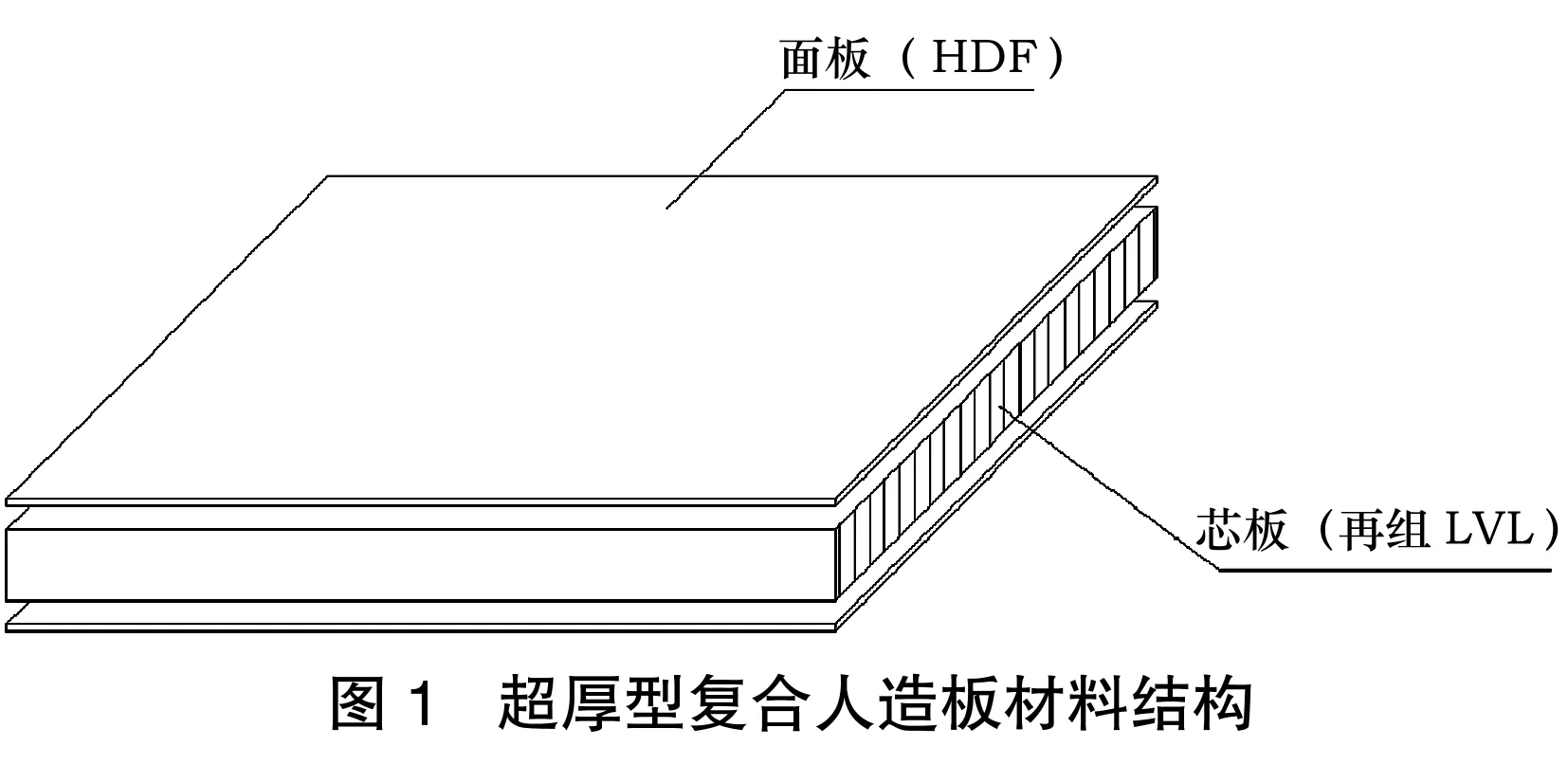

1 超厚型复合人造板材料结构

低密度、超厚型LVS材料结构(如图1所示),是由两张面(表)板、一层芯板压制而成的新型夹芯板。其面板为高密度纤维板(HDF),厚度为3~5mm,芯层材料是再组结构的单板层积材。

该种材料不仅保留了木材的天然特性,而且还由于采用三次生产工艺,以再组结构的单板层积材作芯板,使其具有实木所没有的结构特点,如木材的缺陷(节子、虫眼等)被随机分散或裁掉,使板材的变异系数小、许用应力大,因此采用该种材料制造的门扇具有比实木更为优良的品质特性。

2 超厚型复合人造板材料特点

超厚型复合人造板是根据欧式木质套装门生产需要而研制开发的一种新型人造板材,该种材料可以用来制造传统榫卯连接、圆棒榫连接、金属件连接等各种连接结构的门扇,经生产实践验证,采用该种材料制造的上述门扇具有以下特点:

(1)门扇的尺寸和形状稳定性好,使其更为经久耐用。该种材料的收缩率与吸湿膨胀率低,因此在日常的使用环境中,可以大大减少门扇零件的开裂和零件间的开胶拔缝现象;而良好的形状稳定性,则使产品不容易翘曲变形,避免门扇在日常使用中产生关不严的问题。

(2)简化门扇生产工艺,提高生产效率。采用该种材料制造门扇,可以简化门扇生产的工序,提高生产效率,减少工时费用。

(3)节约优质珍贵树种木材资源,降低生产成本。该种材料以门面板HDF做基材,表面可粘贴水曲柳、柞木、楸木、松木、沙比利等各种高档装饰薄木,从而可以大大降低优质珍贵木材的消耗量,降低产品生产成本,提高企业的经济效益。

3 “超厚型复合人造板”应用于制造欧式门扇

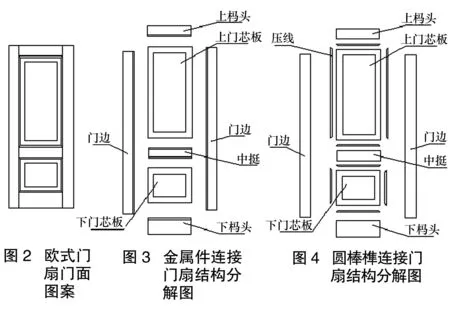

“超厚型复合人造板”,主要适用于制作欧式门扇产品,本文主要介绍该材料在金属连接件组装式、圆棒榫连接两种结构形式欧式门扇上的应用方法。

3.1 门扇产品图样分析

图2为一款典型欧式门扇的门面图案。同样的门面图案,门扇零件间连接方式不同,其主体零件数也不一样,图3为金属件连接(组装式)门扇结构分解图,因为门扇的压线是在门边、杩头和中梃上直接铣型而成,其门扇主体结构是由两个立边、两个杩头、一个中梃、两块门芯板组成(不包括金属连接件)。图4为圆棒榫连接门扇结构分解图,因为该种结构的门扇为外加压线,故门扇主体结构是由两个立边、两个杩头、一个中梃、两块门芯板和16条压线(双面)组成(不包括圆棒榫连接件)。

3.2 门扇连接结构及生产工艺

采用超厚型复合人造板制造门扇,其门边与杩头、中梃的连接可采用多种连接方法,笔者只介绍采用圆棒榫和金属连接件两种结构的门扇生产工艺。

3.2.1 采用金属连接件组装的门扇生产工艺(以薄木贴面为例)

图3为金属件连接(组装式)结构门扇,其最大特点就是门扇零件在完成表面装饰后再组装,零件可进行更换。门扇简要生产工艺如下:

(1)工艺流程。

采用超厚型复合人造板材料的门边、杩头、中梃工艺流程:裁板——封边——封边条修平——砂光定厚——涂胶——组坯(与薄木)——热压贴面——铣压线——铣端型——钻孔——开锁孔与合页槽——表面处理——表面涂饰——组装或包装;

采用中密度纤维板材料的门芯板工艺流程:裁板——铣型——涂胶——真空覆薄木——表面处理——表面涂饰——组装或包装。

(2)加工工艺。

门边、杩头、中梃加工工艺:

(超厚型复合人造板)裁板——利用推台锯把超厚型复合人造板裁成需要的门边、杩头、中梃规格料,宽度加工精度±0.5mm;长度精度±1.0mm;

封边——利用拼板机(或实木封边机)以实木封边条对各零件进行封边;

封边条修平——利用修边机把高出板面的封边条修平,使其高度与门面基本一致;

砂光定厚——采用宽带砂光机对人造板进行表面砂光并定厚,厚度精度±0.2mm;

涂胶——对门扇零件大面涂胶乳白胶或拼板胶,涂胶量280g/m2(单面);

组坯(与薄木)——把涂胶零件与装饰薄木进行组坯;

热压贴面——采用热压机对封边零件板坯进行热压贴面,热压参数:压力0.8~1.0MPa,温度100~110℃,时间3~4min;

铣压线——利用四面刨或立铣对门边、杩头、中梃与门芯板槽进行铣型加工;

铣端型——利用双端铣铣杩头、中梃端型;

钻孔——在各门扇零件上钻金属连接件的螺栓孔、圆棒榫定位孔;

开锁孔与合页槽——利用数控镂铣对门边零件开锁孔与合页槽;

表面处理——对零件进行除污、打腻子及表面砂光处理;

表面涂饰——利用喷枪,对零件进行表面油漆涂饰;

组装或包装——根据客户的要求,可在工厂把门扇组装好,也可对零件进行包装,到施工工地现场组装门扇。

门芯板加工工艺:

裁板:利用推台锯对中密度纤维裁制规格料,精度±1.0mm;

铣型:利用立铣对门芯板进行铣型;

涂胶:对门芯板零件表面涂胶,乳白胶或拼板胶,涂胶量260~280g/m2(单面);

真空覆膜:利用真空覆膜机覆薄木;

表面处理:对零件进行表面砂光、除污及打腻子处理;

表面涂饰:利用喷枪对门芯板进行表面油漆涂饰。

3.2.2 采用圆棒榫连接的门扇制造方法

图4所示的圆棒榫连接结构门扇,其特点是门扇完全组装好后再进行表面涂饰。门扇简要生产工艺如下:

(1)工艺流程。

门扇主体(采用超厚型复合人造板)工艺流程:裁板——定宽——铣杩头、中梃的端型——钻榫孔——门扇组装——封边——砂光——涂胶——组坯(与薄木)——热压(贴面)——镶嵌压线与门芯板——开锁孔、合页槽——表面处理——表面涂饰——包装;

压线(采用中密度纤维板)工艺流程:中密度纤维板裁板——铣型——包覆——45度角切角——开连接槽——采用拉米诺连接件连接组框——转至镶嵌压线与门芯板;

门芯板(采用中密度纤维板)工艺流程:裁板——铣边型——涂胶——真空覆膜机贴面——转至镶嵌压线与门芯板。

(2)加工工艺。

门扇主体加工工艺:

(超厚型复合人造板)裁板——利用推台锯把超厚型复合人造板裁成需要的门边、杩头、中梃规格料,宽度加工精度±0.5mm,长度加工精度±1.0mm;

定宽——利用四面刨对各零件定宽,精度±0.2mm;

铣杩头、中梃端型:利用双端铣铣杩头、中梃的端型;

钻榫孔——对门扇零件钻圆棒榫孔;

门扇组装——利用门扇组装机把门扇的门边、杩头、中梃和门芯板组装成门体;

封边——利用封边机对门扇长边封边;

砂光——利用四面刨对门体砂光定厚,加工精度±0.2mm;

涂胶——对门扇大面涂胶,乳白胶或贴面胶,涂胶量260~280g/m2;

组坯(与薄木)——把涂胶零件与装饰薄木进行组坯;

热压(贴面)——采用热压机对封边零件板坯进行热压贴面,热压参数:压力1.0MPa,温度100~110℃,时间3~4min;

镶嵌压线及门芯板——对组好框的门扇镶嵌压线与门芯板;

开锁孔与合页槽——利用数控镂铣或专用锁孔机开锁孔与合页槽;

表面处理——对零件进行除污、打腻子及表面砂光处理;

表面涂饰——对门坯表面进行涂饰;

包装——对零件进行包装,到施工工地现场组装门扇。

压线加工工艺:

裁板——利用推台锯把中密度纤维板裁成需要的规格,宽度加工精度±0.5mm;

铣型——利用立铣或四面刨对压线进行铣型;

包覆——利用万能包覆机进行包覆;

45度角切角——利用45度切角锯把压线按45度角切成需要的长度;

开连接槽——利用拉米诺开槽机对压线端头开连接槽;

采用拉米诺连接件连接组框——利用拉米诺燕尾榫对压线进行组框;

转至镶嵌压线工序。

门芯板加工工艺:

裁板:利用推台锯对中密度纤维裁制规格料,精度±1.0mm;

铣型:利用立铣对门芯板进行铣型;

涂胶:对门芯板零件表面涂胶乳白胶或拼板胶,涂胶量280g/m2(单面);

真空覆膜:利用真空覆膜机覆薄木;

表面处理:对零件进行表面砂光、除污及打腻子处理;

表面涂饰:利用喷枪对门芯板进行表面油漆涂饰。

4 结语

超厚型复合人造板作为一种新型人造板品种,虽然还处于应用推广的初级阶段,但其材料的优良性能,在提高门扇产品质量、简化生产工艺、降低生产成本、节约优质珍贵木材等方面已经显现了很大的优越性,采用该种材料将会给应用企业带来丰厚的经济效益。