旋转变压器在永磁同步电机控制系统中的应用

陈继华

(上海华银电器有限公司,上海 201111)

0 引言

旋转变压器因其使用可靠、寿命长、能适应恶劣的工作环境、抗冲击、测量精度高等优点,被广泛应用在伺服系统、机器人系统、航空航天等领域。在某些低速场合,如轨交的开门调速系统,也越来越多地使用基于低速永磁同步电机(Permanent Magnet Synchronous Motor,PMSM)的控制系统。但是,旋转变压器是模拟信号输出,具有信号处理较复杂的特点,所以关于旋转变压器的研究多为针对某种独特功能的专用系统[1],这不利于实现产品的产业化。本文综合各类研究的成果,以低速PMSM控制系统为例,设计一种通用性较强的控制系统,该系统通过一种实用的转换处理电路,实现旋转变压器与通用变频器的对接,试验证明方案切实可行,易于实现系统的产业化。

1 旋转变压器的工作原理

本文使用的是正余弦二对极无刷式旋转变压器,其工作原理如图1所示[2]。

图1 旋转变压器原理图

R1-R2为励磁绕组,S1-S3、S2-S4是定子输出绕组。工作时,在R1-R2两端输入高频交流电压信号,在旋转变压器气隙产生脉振磁场,当转子随电机旋转时,脉振磁场也随之旋转,从而在定子绕组感应出与转子位置有关的脉振电势;因为S1-S3、S2-S4两套绕组互相垂直,两输出信号相位差90°,形成随转子位置变化的正余弦信号,其输入输出关系如下:

式中:E0——励磁信号幅值;

ω——励磁信号角频率;

K——变压比;

θ——转子位置角。

2 用于低速小容量PMSM的通用变频器特点

本文所研究的对象为低速小容量PMSM,因此用于驱动的变频器需满足以下要求:

(1)有良好的低速控制性能,即在较低频率(0.01~5 Hz)的低频区间内,能做到转速平稳、输出力矩足够大且稳定,有快速的转矩响应能力;

(2)能驱动50~200 W这样的小容量电机。普通变频器最低能控制400 W电机,这样的变频器用来驱动小容量电机时,会发生类似过载的故障信号,无法正常使用;

(3)具有PMSM的驱动能力,异步矢量变频器只能做到开环运行,无法达到要求;

(4)有PG卡,能通过位置信号实现闭环控制。这里要求变频器能接收增量编码器的输出位置信号。

3 AU6802N1与通用变频器的接口电路设计

目前,市场上还没有一款变频器能直接兼容旋转变压器信号,因此本文的核心内容为设计一实用的接口模块,该模块是基于多摩川公司的解码芯片AU6802N1实现的[3],将PMSM、旋转变压器、通用变频器连接成一闭环系统,实现性能的最优化。AU6802N1是一种高性能、使用方便的数字解码芯片,可以方便的将旋变输出的模拟信号解调成数字的绝对或增量信号,直接供给变频器使用,下面具体介绍该芯片的接口电路。

3.1 AU6802N1的控制设置

(1)芯片工作模式设置:MDSEL引脚设为L,工作在高分辩率模式,当数据输出模式为脉冲模式时,输出精度为1024C/T;

(2)芯片输出模式设置:OUTMD引脚设为L,数据输出为脉冲模式,此时D11、D10、D9引脚分别输出增量信号A、B、Z;

(3)片选线及读信号线设置:CSB、RDB引脚设为L,允许数据输出;

(4)故障复位信号设置:由于是与通用变频器相连,ERRSTB设为L,不锁存故障状态;

(5)励磁信号频率设置:FSEL1、FSEL2分别设为L、H,输出励磁信号源为10 kHz,与旋转变压器的信号频率一致;

(6)串行数据输出口设置:SCSB引脚设为H,此时DATA引脚为高阻状态,禁用串口输出。

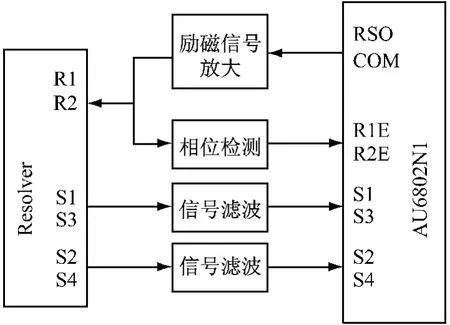

3.2 AU6802N1与旋转变压器的接口电路

AU6802N1与旋转变压器的接口电路原理如图2所示,解码芯片内部生成10 kHz的正弦信号,经过励磁放大电路进行放大、滤波后,输入旋转变压器的励磁绕组R1、R2,同时该励磁信号反馈回解码芯片的R1E、R2E引脚进行信号相位校正及断线监测;旋转变压器的输出信号S1S3、S2S4经调理电路处理后进入解码芯片解调运算,调理电路主要包括增益设置将信号幅值调节到2~3 V、共模干扰抑制、直流电压偏置等。

图2 AU6802N1与旋转变压器的接口电路

3.3 AU6802N1与通用变频器的接口电路

接口电路原理如图3所示,旋变的输出信号经芯片解码后得到位置增量信号A、B、Z,分别从芯片的D9、D10、D11引脚输出,该信号为幅值5 V的脉冲电压,而变频器一般可接收24 V的输入信号,且内部有上拉电阻,因此A、B信号应通过开关管T1、T2作电平转换再输入变频器。由于所选旋转编码器为二对极,因此经解码后每转会输出2个零位Z信号,这个信号无法被通用变频器读取,因为通用变频器只允许每转一个零位信号,所以通过由 D触发器 CD4013和与门DM7432N组成的二分频电路进行分频处理,使每转只产生一个零位信号,同样经电平转换后输入至变频器的Z口。另外,要注意将芯片的数字地与变频器的COM端共地,否则电平不能正常转换。

图3 AU6802N1与变频器的接口电路

4 控制系统接线原理及试验结果

有了实用的接口电路,可以很方便的将PMSM、旋转变压器、变频器连接成一可靠的系统,如图4所示。旋转变压器与接口模块对接,接口模块的增量输出信号输入变频器,接口模块的工作电源由变频器提供,PMSM的三相线接入变频器,整个系统非常简单。

变频器的参数设置程序如图5所示。变频器上电后,按流程图依次进行设置,分别如下。

初始设置:F0.01=1,距离控制方式1,此控制方式为有速度传感器的闭环矢量控制;F0.02=0,设为变频器面板操作模式,方便调试;F0.03=0,电机运转方向与接线方向相同;F0.04=24,最大输出频率为24 Hz。

编码器设置:F4.00=0,编码器信号为增量式;F4.01=2 048,由于芯片的输出精度为1024C/T,而旋转变压器为两对极,实际每转脉冲数为2 048;F4.02=0,编码器旋转方向与实际接线方向相同。

电机参数设置:按实际电机参数设置额定功率、额定电压、额定电流、额定频率、额定转速等。

图4 系统原理图

图5 变频器设置程序

矢量参数设置:一方面设置PI控制环的比例增益和积分增益,以达到最佳的动态性能;另一方面设置输出转矩与电流的限值以保护变频器,可设到变频器额定电流的150%~200%。

电机参数调谐:F6.07=1,变频器开始调谐,调谐过程中,变频器对电机输入直流电流,使转子磁极对准定子A相绕组轴线,找到转子初始位置;然后将电机缓慢旋转两周,找到旋转变压器的零位,同时计算出电机的电阻、电感等参数,完成调谐。若调谐不成功,则应检查接线是否正确,参数设置是否正确,调谐成功后方可进入下一步运行。

动作曲线参数设置:可根据实际应用场合的需要,对电机进行正转、反转、起步加速、慢速爬行等设置,电机起动后即按照设定的动作曲线运行。

本试验系统参数如下。

PMSM:额定转速180 r/min,功率48 W,极对数4,额定电压65 V;

旋转变压器:励磁信号10 kHz,有效值5 V,极对数2;

通用变频器:额定容量200 W,额定电压AC 220 V,调频范围0~60 Hz,带PMSM驱动程序。

试验数据见表1,试验波形见图6。

表1 负载试验表

图6 试验波形

由表1可见,电压电流随负载的增加而正比增大,在整个负载范围内能保持较高的功率因数;图6的波形中(每张图第一条曲线为转速信号,第二条曲线为转矩信号)。图6(a)波形为空载起动波形,起动时间由变频器的参数决定,约为500 ms,波形显示转速有约3%的超调;图6(b)为满载起动波形,达到稳定转速基本无超调现象;图6(c)为突加负载波形,加载瞬间有6.5%的转速下降,随即达到稳定值;图6(d)波形为突卸负载波形,卸载瞬间同样有6.5%的转速上升,然后迅速达到稳定。

试验结果表明,使用了通用变频器后,变频器的PMSM矢量控制策略能将电机的性能达到最优,系统具有快速的动态响应能力、平稳的低速运行性能及较小的空载脉动转矩。

5 结语

试验结果表明,本文设计的基于AU6802N1的旋转变压器接口电路可以很好地实现PMSM与通用变频器的统一,集多种优势于一体,易于实现批量化生产,位置检测精度高,能适应恶劣的工作环境,可靠性好,完全能够满足控制的要求。同时,该种模式还可以扩展到大容量、高速PMSM的控制领域。

[1]袁登科,李晓霞.基于旋转变压器的永磁同步电机转子位置检测电路设计[J].电机与控制应用,2009(36):59-63.

[2]孟凡涛,梁淼.全数字交流伺服系统中旋转变压器信号的处理[J].电力电子技术,2002(1):53-55.

[3]多摩川公司.Smartcoder(AU6802N1)Specification[G].2004.