在靠近流浆箱处淀粉和填料同时混合工艺

尤尼·马杜拉

(芬兰温德造纸湿部技术公司,芬兰)

在靠近流浆箱处淀粉和填料同时混合工艺

尤尼·马杜拉

(芬兰温德造纸湿部技术公司,芬兰)

采用闪急混合工艺使得在最接近流浆箱处向浆料中加入助留剂和施胶化学品等造纸添加剂,并使之迅速和有效地混合。这项多功能混合技术可以做到在同一地点同时将填料、助留剂一起加入到流浆箱中。该工艺操作简单,具有非常短的响应时间,填料留着率更高,纸张性能更优越。由于减少了添加剂在过程中的循环,响应时间非常快速,减少了传统混合过程的水或滤液的量,从而降低了能源消耗,降低了添加剂用量并使工艺过程净化。

闪急混合;添加剂;快速响应

最新的研发结果是淀粉的迅速混合或在流浆箱喂料泵前同时使淀粉和填料迅速混合,并且同时添加助留剂。目前这种工艺运用于连续生产过程中,效果是淀粉用量降低20%,助留剂用量降低30%~40%,成纸的质量如匀度、强度以及脱水性能得以改善或保持不变,总的净效率提高。

采用新型的淀粉和填料添加系统使得整个湿部过程更高效、更简单、更易于管理。

淀粉用于造纸过程给纸张提供功能性并可节省过程的助剂。对于加填的纸张,淀粉是继水、纤维和填料之后占有最高比例的辅料。在造纸过程中是否使用淀粉取决于纸张的种类、其他原材料的使用、造纸技术以及纸张的最终性能。含有较多矿物填料的纸种需要使用较高含量的淀粉,以满足该纸种的强度性能和印刷性能。

全世界造纸工业每年淀粉总用量为500万~600万t。在北美和欧洲最常用的是改性淀粉,改性淀粉不仅能提高生产率,而且能提高纸张的质量。在亚洲,改性淀粉的应用正在逐步增长。采用淀粉可改善纸和纸板的抗张强度、结合强度和挺度,并且可改善细小纤维和添加剂的留着、浆料的内部施胶程度、纸和纸板的匀度和印刷适应性。在湿部使用改性淀粉,用较多的低成本填料来替代昂贵的纤维可以降低成本[1]。

传统上,增强淀粉添加在混合浆池中,混合浆池中的浆料浓度为3.5%~4.0%,在成形部脱水有一段很长的延迟时间。在浆池和在前往流浆箱的管道中浆料和淀粉随意地混合。

1 靠近纸机流浆箱处的短循环过程

如果添加剂的加入点远离流浆箱,将会出现某些严重的缺陷。

添加剂以不同的pH值、温度、浓度和化学组分加入工艺生产过程中,长的延滞时间使添加剂与浆料组分长时间在一起,并随意地与扰动的胶体物质及夹带的气泡碰撞,发生不受控的反应,出现不利生产的结果。

纸机短循环过程的几个循环回路使化学品保持循环。图1所示为循环回路和添加剂通过流浆箱堰唇的首程到达率。

图1 纸机短循环过程不同的循环回路

如果添加剂加在混合箱里,只有接近50%的量作为首程通过的流体直接进入流浆箱,而有50%之多的量在过程回路中循环。延滞时间过长使循环减缓,生产调节变得更加困难。长的滞后时间、部分流体复杂的再循环使得整个过程变得复杂化,很难预测化学反应和湿部表面化学,特别

是在过程平衡不佳的情况下。由于这些因素,系统清洁状况也可能全面受到污染,过程会在不受控制的情况下产生沉积[2]。

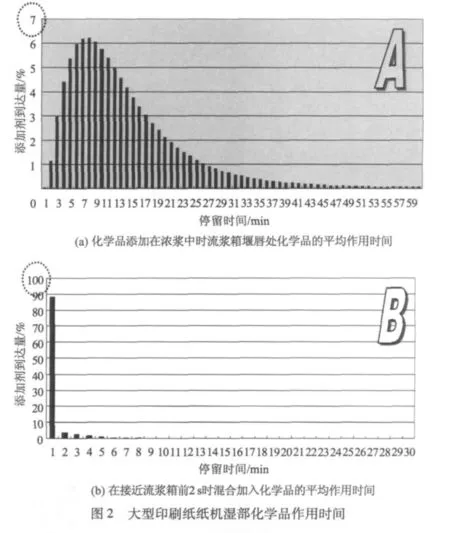

图2所示为大型印刷纸种纸机湿部化学品模拟的作用时间变化。

淀粉或任何其他添加剂 (如填料)加入到浓浆池中,图2(a)所示为添加剂在流浆箱堰唇出口的作用时间分布。作用时间分布是从几分钟到1 h、作用时间峰值范围接近于4~13 min,到达量小于总量的6%。如果添加剂加在混合箱,添加剂的作用时间甚至接近于15~60 min之久。

图2(b)所示为添加剂在流浆箱之前2 s的时间以闪急混合方式加入流浆箱的作用时间分布。当流浆箱中的浆料通过堰唇时,接近90%的添加剂作用时间低于1 min,实际上只有3~5 s。

添加剂通过流浆箱在循环回路循环进入过程的最长时间不超过8 min,与添加到浓浆中相比,添加到接近流浆箱处的化学品更新鲜。

就添加剂加到靠近纸机附近的系统而言,添加剂加到浓浆中,有如下几项缺点。

(1)淀粉的情况

①在白水和工艺过程早期阶段已制备好的浆料中具有较高的淀粉含量。

②增加生物活性。

③纸机过程白水BOD负荷高。

④长的延迟时间造成过程控制响应时间慢以及纸种转换时间长。

⑤降低系统的清洁度、结垢、生成沉积和尘埃。

⑥通过循环回路的出口淀粉损失大。

⑦当化学品调整和自调整时,出现失控和随机无序的反应以及化学不稳定性。

(2)填料的情况

浆料中含有大量溶解和胶体物质 (DCS)。取决于填料的类型和质量,填料具有很强的能力在其表面吸收DCS。这将降低填料的白度,并且还会改变填料组分的留着性质。其程度取决于定着在原生纤维上的量,即填料颗粒与浆料和DCS接触多长的时间,有多少填料在过程闭环中循环。如果留着率很低,要增加填料颗粒的再循环[3]。

①长的延迟时间使得过程控制响应时间缓慢,纸种转换时间长。

②降低系统的清洁度,使系统结垢、生成沉积和尘埃。

③通过循环回路出口如锥形除渣器的填料损失大。

④填料加到高浓浆料中,将在填料颗粒上聚集松散尘埃和DCS,使得白度降低和降低留着率。

2 单独淀粉的闪急混合或淀粉与填料同时在靠近流浆箱处的闪急混合

温德造纸湿部技术有限公司 (Wetend Technologies Ltd)开发出一种闪急混合 (TrumpJet)概念,能够以快速和高效的方式使添加剂与浆料混合。通常所说的混合是浆料、填料和湿部添加剂在到达流浆箱进浆口之前已完成的混合。创捷闪急混合工艺运用流浆箱入口循环的浆料作为喷射流体,在低于2s的时间内就能完成混合。可以在上浆压力筛的出口与流浆箱进浆汇集处之间设置2个混合站。

该技术使得在流体混合进入主过程之前有机会在很短的时间内同时混合添加剂或将添加剂预搅拌在一起。在靠近流浆箱处以相同的方式将淀粉和填料带进混合点,进入工艺过程中。

2.1 单独淀粉或淀粉与填料的闪急混合实验室实验

实验室实验的目的是为了研究改变原淀粉或改性淀粉混合点的可能性,将原淀粉或改性淀粉的加入点从高浓箱或从混合泵 (冲浆泵)抽吸作用点改到流浆箱筛选前靠近流浆箱处,以及2种或3种助留剂组分、施胶剂在筛选出浆口混合加入之前,此处是确定了目标位置的流浆箱进浆泵 (上浆泵)的抽吸作用点。实验室实验采用的是MBF实验室设备,在芬兰Savonlinna的 Lappeenranta技术大学的纤维实验室(FiberLaboratory)进行的。浆料和白水来自于高级纸和SC杂志纸造纸生产线。

淀粉通常可改善留着、抗张强度和光学性能。在生产高级纸和杂志纸过程中,通过淀粉的闪急混合进入到目标混合点,与传统方式混合进入到浆料中进行比较,前者获得了更好的实验结果。

随着淀粉和填料的同时闪急混合,首次用的新鲜填料具有非常高的留着率,并且由于过程中短的延迟时间,新加的填料没有时间在其颗粒的周围捕集DCS物质,从而抄造的纸张能获得较好的光学性能。

图3 生产高级纸的情况

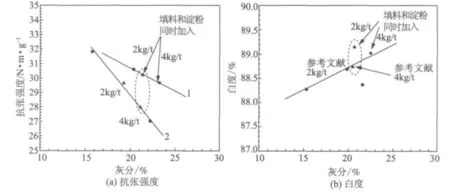

图3和图4所示为实验室实验结果。

图3(a)的曲线1为填料和淀粉同时加入与来源于参考文献的曲线2的比较。由图3(a)可知,淀粉加入量为2 kg/t时,填料和淀粉同时加入抄造的纸张具有较高的强度,其强度远远高于相同填料用量时淀粉加入量为4 kg/t(曲线2)所获得的值。

图3(b)中,填料和淀粉同时加入所抄造的纸张白度稍高些,尤其是相同填料用量时,淀粉加入量为2 kg/t比参考文献淀粉加入量为4 kg/t的纸的白度更高。

由图4可知,当助留剂和填料采用闪急混合方式同时混合加入,填料的留着率提高近10个百分点。

与传统加入点相比,两种加入方式抄造的纸张实验结果总结如下。

(1)较好或相同的白度和光散射值。

(2)改善了强度性能 (相同的填料用量下)。

(3)淀粉用量降低30%~50%(在相同的纸张强度值情况下)。

图4 填料留着率情况

(4)闪急混合还消除了所有加入点稀释水的使用。

在以前的实验室实验中已发现,与填料在助留剂的混合点之前或之后分开加入相比,加入助留剂(聚合物或淀粉)的同时加入填料,很短的延迟时间就进入流浆箱,将具有较好的填料留着率。这个结果说明了填料和淀粉同时混合加入的重要性。在同一时间内将助留剂闪急混合加入也是很重要的[3-4]。

2.2 3套混合站 (A,B,C)及其应用结果

基于成功的实验室结果,淀粉和填料闪急混合站在高级纸造纸机上安装使用。

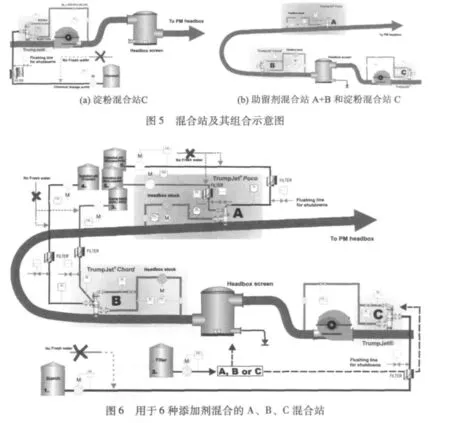

图5为3套混合站及组合示意图。创捷闪急混合站C安装在流浆箱进浆泵的真空侧。喷射和混合媒介是循环的流浆箱进口浆料。浆料来自于流浆箱进浆泵的压力侧,如图5(a)所示。同时安装淀粉和填料混合站,从而实现助留剂的混合工艺过程 (A+B),如图5(b)所示。

当闪急混合概念被很好地运用时,就有可能使几种湿部添加剂通过树状混合站进料并彻底混合。如图6所示。

A站:微颗粒或纳米颗粒与微聚合物或任何其他聚合物(APAM)一起。

B站:阳离子 (CPAM)助留剂聚合物与ASA或AKD施胶剂或只与APAM一起。

C站:改性淀粉和填料 (填料也可以加在A或B站)。

世界上车速最快的造纸机在中国,大约4年前,该纸机上安装了2套TrumpJetⓇ站用于混合助留剂聚合物、ASA施胶剂 (B站)、膨润土和微聚合物 (A站)。基于实验室实验结果,工厂安装了1套新的创捷系统也用于混合淀粉和填料 (C站)。工艺过程非常紧凑,如图6所示。运行结果如下:

(1)淀粉用量降低20%。

(2)在相同的总留着率和填料留着率情况下,CPAM用量降低30%~40%,APAM用量降低30%~40%。

(3)由于减少了除渣器对新鲜填料的筛除,改善了锥形除渣器的运行性。

(4)光学增白剂用量略有降低。

(5)匀度不变。

(6)纵横向抗张强度略有提高或保持不变,内结合强度不变。

(7)横纵向全幅脱水不变。

(8)总的净效率增加。

该生产线生产高级纸,产量为35万t/a,运行车速1700 m/min。安装了3套创捷闪急混合站后,彻底去除了用于化学品的稀释水。避免了每年近100万t的新鲜水消耗,年节约能源近33000 kWh,降低CO2排放2 万 t。

图7 矿物填料流经成形网其留着率30%与留着率40%的比较

2.3 填料留着的重要性

新的技术可以控制和调节填料的留着率,在不损失成形性的前提下还能改善留着率。添加剂的用量比以前减少,纤维结构保持较好的质量水平。

采用新技术可以使工艺过程比较清洁,填料在系统中的循环减少,大部分填料留着在原生浆纤维上从而留在纸幅中改善白度,甚至由于在过程闭环中填料流失较少而节省了填料的用量。

图7所示为填料留着情况,如果填料的留着率能从30%提高到40%,那么,填料流过网部流失的量将从700 t/d降低到450 t/d,降低了250 t/d。

日本的一条产量为450 t/d的高级纸生产线,采用了闪急混合的新技术后,成形网的寿命得到延长[5]:

(1)网子寿命从90天延长到120天。

(2)所需的网子织物套数每年从4套降到3套。(3)每年的停机周期从12次降到9次。上述结果也改善了生产线的净生产效率。

3 结论

创捷闪急混合工艺以机械的方法改善了湿部过程化学、效率和可持续性。

通过闪急混合使之有可能将最重要的添加剂在最靠近纸机流浆箱和成形部处加入,这些添加剂包括淀粉和填料,在纸幅成形过程的前3~12 s内,将这些添加剂不被污染地喷射和混合进入浆料中。以机械的方法来改善造纸湿部化学和原料平衡是可行的。

这种新的技术使得添加剂用量降低、纸张质量提高、系统的清洁度以及生产的净效率提高。总的结果是节省了成本。

该技术最重要的结果是消除了添加剂稀释用新鲜水或滤液的使用,从而达到节省能源、降低CO2排放、实现环境友好和可持续发展的目的。

所有这些表明,该技术以非常经济可行的方式对湿部过程和添加剂的使用进行了管理。

[1]What you need to know about starch in papermaking:Tappi Solutionsfor People,Processes and Paper;August 1,2005;Ashok Kumar Mishra.

[2]Flash Mixing,fast and simple way to introduce wet end additives efficiently into papermaking process;Jouni Matula,Wetend Technologies Ltd;Savonlinna,Finland;2008.

[3]Advanced use of filler close to headbox together with retention aid additives with TrumpJet Flash Mixing system;Jouni Matula,Wetend Technologies Ltd;Savonlinna,Finland;2007.

[4]Flash Mixing of Starch;Graduation work of Jani Sanio,Saimaa University of Applied Sciences;2009.

[5]Cost savings with an effective chemicals mixing system at Mitsubishi Paper Hachinohe mill PM7 Jouni Matula,Wetend Technologies Ltd,Finland;Keiichi Sato,Ryohei Watanabe,Mitsubishi Paper Mills,Hachinohe mill,Japan;2008

Mixing Technology of Starch and Filler Simultaneously Close to the Headbox

Jouni Matula

(Wetend Technologies Ltd.,Finland)

(E-mail:min.zhang@wetend.com)

During the past several years it has been consistently studied and developed concepts to bring filler and different chemicals from thick stock area and from early stage wet-end process closer to the headbox feed area.An immediate and effective mixing with flash mixing process makes it possible to inject papermaking additives e.g.retention aid and sizing chemicals into stock very close to the headbox.The developed versatile mixing technology makes it possible to mix also filler into headbox feed stock simultaneously and together with retention aid agent at the same location.As a result the process is simpler,it has a very short response time,filler retention can be better and sheet properties develop positively.In combination with fast TrumpJetⓇFlash Mixing process targeted results are reduction in consumption of additives,improved efficiency and cleanliness of the process due to reduced circulation of additives in the process,much faster response time and reduced energy consumption together with eliminated use of water or filtrate used conventionally in mixing.Objective is to improve chemistry and process with mechanical means.

flash mixing;additives;short response time

TS753

B

0254-508X(2012)07-0052-05

2012-03-02

尤尼·马杜拉先生,现任芬兰温德造纸湿部技术公司CEO。

(责任编辑:马 忻)