IPM磁钢参数及隔磁槽对感应电势的影响

翟秀果,刘慧娟

(北京交通大学,北京100044)

0 引 言

内嵌式永磁同步电机永磁体尺寸的选取一方面影响永磁材料的利用率,另一方面影响定子绕组感应电势和漏磁系数等物理量,进而会影响电机的调速和控制,所以对磁极的优化显得尤为重要,永磁体结构参数的优化包括对极弧系数[1]、永磁体宽度和厚度三种参数的优化设计。

国内外关于永磁电机这三种参数优化方面的研究主要是对其中一个参数或两个参数的优化,没有对三个参数同时进行优化的研究,特别对于内嵌式永磁同步电机,永磁体结构参数的优化设计对电机感应电势波形及其谐波总量的影响,以及隔磁桥对漏磁系数的影响的研究显得格外重要。

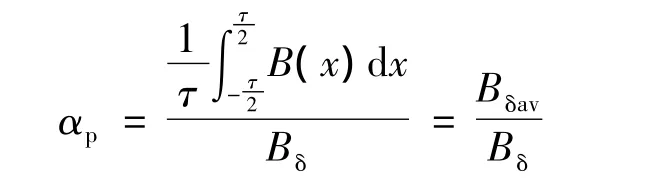

本文首先利用Ansoft Maxwell软件对8极内嵌式永磁同步电机[2]进行建模,在瞬态模型中仿真V字形磁钢三种结构参数变化对定子绕组感应电势波形的影响[3],计算感应电势波形的谐波总量(THD),绘制出三种参数变化与感应电势幅值和谐波含量(THD)值变化的关系图,从而得到获得最大感应电势幅值和最小THD值的永磁体结构参数的最优值。在永磁体的三个参数中,永磁体宽度W和厚度T的变化易于实现,而极弧系数用V字形磁钢的夹角θ来表示。同步电机的极弧系数定义为气隙平均磁密与最大磁密的比值,如:

式中:B(x)为气隙磁密沿气隙圆周展开长的分布波形;Bδav为气隙平均磁密;Bδ为气隙最大磁密;τ为永磁极沿气隙圆周展开长的极距[2]。对于图1的内嵌V字型永磁电机,影响Bδav的主要是V字型的张开角度。

图1 V字形内嵌式永磁同步电机模型

然后空载稳态下仿真不同永磁体槽形状对感应电势幅值的影响,并测得磁钢外端部上磁矢量位[3]Az1和定子槽外圆弧段上磁矢量位Az2,计算漏磁系数,进而得出最小漏磁条件下的永磁体槽设计。

1 电机模型

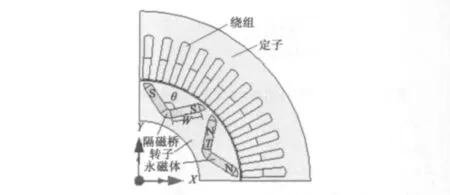

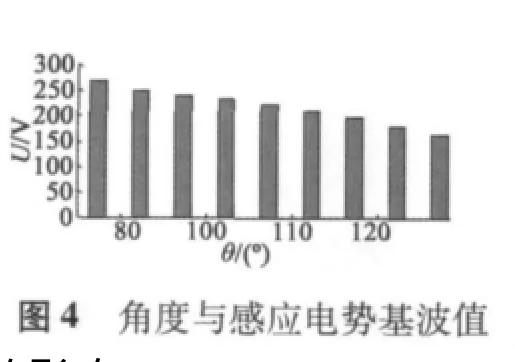

8极内嵌式永磁同步轮毂电机模型的具体参数如表1所示。

表1 永磁同步电机参数

为了节省软件仿真计算时间,给出电机的1/4模型,如图1所示,其中转子由转子铁心、永磁体和隔磁桥三部分构成。

2 三种结构参数对感应电势的影响

Maxwell 2D瞬态求解器下建立电机模型之后,计算开路状态下定子绕组的感应电势波形。

2.1 极弧系数对感应电势的影响

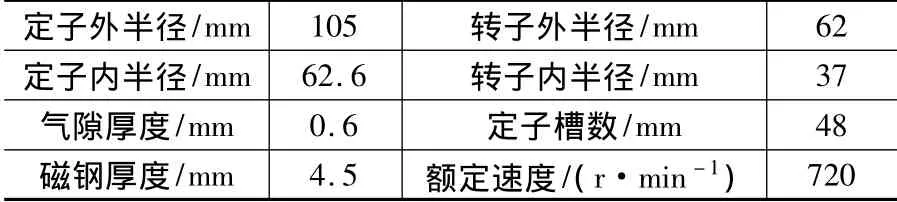

保持磁钢宽度值W=15 mm和厚度值T=4.5 mm不变,设置V形磁钢夹角θ为变量参数,变化范围从80°~140°,计算步长为6°,对模型进行参数化分析,得到感应电势曲线如图2所示。V型磁钢夹角80°时有最大感应电势幅值394.15 V,夹角105°时幅值最小为225 V。

图2中角度不仅影响感应电势的幅值,也影响其波形,感应电势THD值越小,其波形越接近正弦波,用快速傅里叶变换法(FFT)计算得到各波形THD值和基波值,并绘制出关于各参数的曲线图。当THD值最小时,便得到最优的正弦波感应电势。图3为V形角度变化时感应电势THD值变化曲线,THD值随角度的增大先减小再增大,角度为105°时取得最小THD值38.13%。图4为V形角度变化时感应电势基波值变化条形图,基波值随角度增大而单调减小。

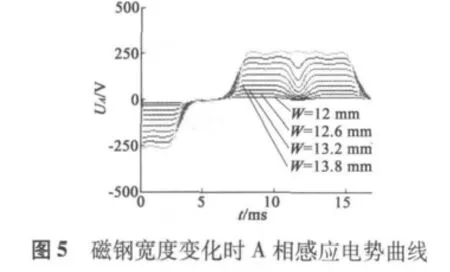

2.2 磁钢宽度对感应电势的影响

保持磁钢角度θ=105°和厚度值T=4.5 mm不变,设置磁钢宽度W为变量参数,变化范围从12~18 mm,取步长为0.6 mm,对模型进行参数化分析,得到感应电势曲线如图5所示,感应电势随磁钢宽度增大而增大,W=12 mm时感应电势幅值最小为30 V;W=18 mm时感应电势幅值最大为266 V。

图6为磁钢宽度变化时感应电势THD值曲线,THD值随宽度的增大而减小;图7为磁钢宽度与感应电势基波值条形图,可以看出,基波值随宽度增加而单调增大。

2.3 磁钢厚度对感应电势的影响

保持磁钢角度θ=105°和宽度W=15 mm不变,设置磁钢厚度T为变量参数,变化范围从3~7.5 mm,步长设为0.45 mm,对模型进行参数化分析,感应电势曲线如图8所示,10条感应电势曲线重合在一起,说明厚度值T不影响感应电势曲线波形,因为永磁体采用厚度方向上的平行充磁。

图8 磁钢厚度变化时A相感应电势曲线

2.4 永磁体三个结构参数的关联研究

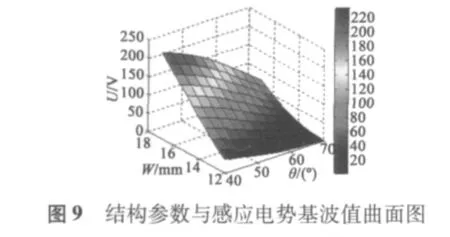

为了达到最优参数设计,仿真三个参数同时变化时A相感应电势曲线图,得出在宽度W=18 mm、角度θ=92°、厚度T=6.5 mm时有最大感应电势幅值470 V。因为厚度变化不影响感应电势波形,绘制关于THD和基波值图形时只需考虑宽度和角度关联变化的情况,其三维图形如图9和图10所示。

图9中θ轴代表角度变化,W轴代表宽度变化,纵轴代表感应电势基波幅值,当磁钢夹角增大和宽度减小时,基波值持续减小趋势。

图10中θ轴代表角度变化,W轴代表宽度变化,纵轴代表感应电势THD值,在W=-0.25θ+40处有最小THD值,约为35%。

3 永磁体隔磁桥形状对电机漏磁系数的影响

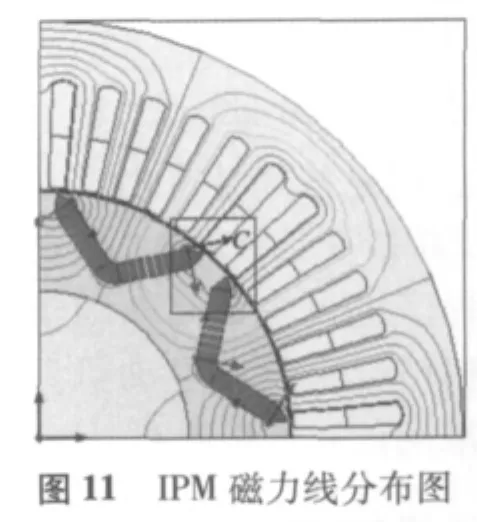

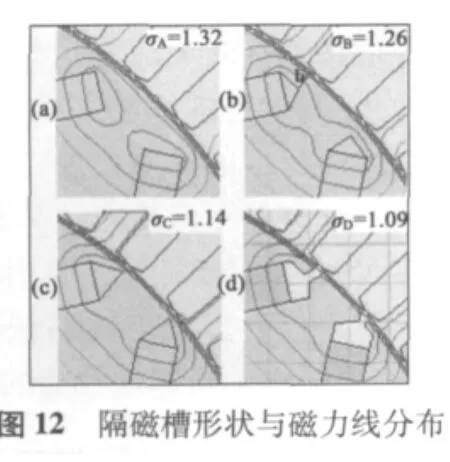

本文内嵌式永磁同步电机的磁力线分布如图11所示,磁钢端部和气隙之间的隔磁槽形状影响磁力线的分布,将图11中C部分放大到图12中,进行四种不同槽形磁力线分布的比较。图12中(a)为不设置端部隔磁槽,此时有2条磁力线未与定子绕组交链;(b)为设计了小尺寸三角状隔磁槽,槽端部与气隙间距离b=1 mm,此时有1条磁力线未与定子绕组交链;(c)为b=0.5 mm时槽的形状,磁力线都与定子绕组交链;(d)为b=0即槽与气隙连通时的槽形,磁力线都与定子绕组交链。

图13揭示了四种槽形对定子感应电势的影响,感应电势幅值单调增加,波形变尖。

磁力线分布图和感应电势幅值的比较都从侧面反映了四种槽形设计的漏磁规律,计算漏磁系数可以更准确地比较四种设计的漏磁情况。

提取出永磁体外端部上的磁矢量位Az1和定子绕组外侧圆弧上的磁矢量位Az2的数据表,Az1代表总磁通Φm的单位磁通量,Az2代表主磁通Φδ的单位磁通量[8],所以电机的空载漏磁系数用磁矢量位表示,计算得出σA=1.32,σB=1.26,σC=1.14,σD=1.09,说明从(a)到(d)四种设计漏磁系数单调减小,永磁体利用率越来越高。

图13 不同槽形的感应电势曲线

4 结 论

通过对内嵌式永磁同步电机三种参数对感应电势的影响以及隔磁槽形状对漏磁系数影响的研究,得出以下结论:

(1)在磁钢宽度W=18 mm,角度θ=92°,厚度T=6.5 mm时有最大感应电势幅值470 V;磁钢厚度变化不影响感应电势波形;角度增大时THD值先减小再增大,并在105°时取最小值,宽度增大时THD值单调减小;宽度和角度关联时,在W=-0.25θ+40处有最小THD值,约为35%。

(2)隔磁槽形状设计中,b值越小,漏磁系数越小,当b=0时,有最小的漏磁系数,b=1.09。

[1] Bose B K.A high-perforomance inverter-fed drive system of an Interior permanent magnet synchronous machine[J].IEEE Transactions on Industry Applications,1988,24(6):987-997.

[2] Jahms Thomas M.Flux weakening regime operation of an Interior permanent magnet synchronous motor drive[J].IEEE Transactions on Industrial Application,1987,23(4):681-689.

[3] 田淳.无位置传感器同步电机直接转矩控制的理论研究与实践[D].南京航空航天大学,2001.

[4] 唐任远.现代永磁电机理论与设计[M].北京:机械工业出版社,1997.

[5] Fraiz J,Mohseni-Zonoozi S H.A novel technique for estimation and control of stator flux of a salient-pole PMSM in DTC method based on MTPF[J].IEEE Transactions on Industrial Electronics,2003,50(2):262-271.

[6] Mellor P H,Chaaban F B.Estimation of parameters and performance of rare earth permanent magnet motors a voiding measurement of load angle[J].IEE Proceedings on Electric Power Application,1991,138(6):322-330.