压水堆核电站主回路安装设计改进

王 恒,于 坚

(中国核电工程有限公司,北京100840)

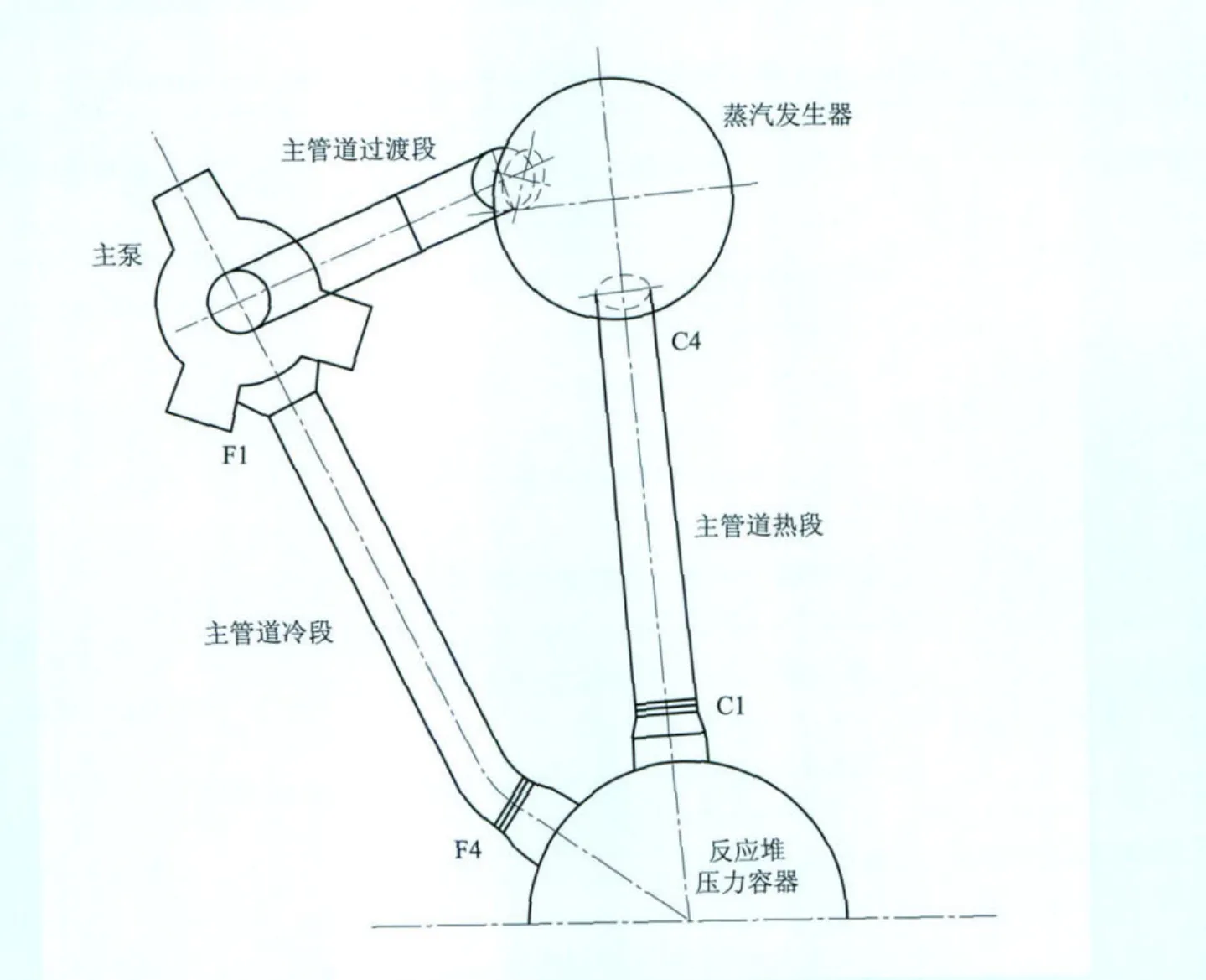

反应堆冷却剂系统(RCP系统)是压水堆核电站的核心。压水堆核电站反应堆冷却剂系统通常由反应堆压力容器、蒸汽发生器、主泵、主管道热段、主管道冷段以及主管道过渡段等设备部件连接组成一个封闭的回路,称为主回路,如图1和图2所示。反应堆冷却剂系统主回路的安装技术要求高、施工难度大、受影响因素多,在压水堆核电站建造过程中占据关键路径,因此,反应堆冷却剂系统主回路的安装是核电厂保质按期完成建造过程中十分重要的一环。本文提出了一种基于现有技术的反应堆冷却剂系统主回路安装设计改进方案,希望能起到促进工程建造水平提高的作用。

图1 反应堆冷却剂系统主回路的一个环路示意图Fig.1 Sketch of one primary loop of the reactor coolant system

图2 反应堆冷却剂系统主回路的一个环路过渡段示意图Fig.2 Sketch of the transition leg of one primary loop of the reactor coolant system

1 现有技术分析

1.1 现有技术

根据参考文献[1-2]的描述,反应堆冷却剂系统主回路的现场安装焊缝共计8个,具体见表1。主回路的安装步骤为:

1)将主管道热段、主管道冷段和主管道过渡段分别运入主管道房间,其中主管道热段一端与蒸汽发生器相连的部位为主管道热段弯头,主管道过渡段由三段组成,其中与蒸汽发生器相连的部位为主管道过渡段弯头。

表1 主设备与主管道之间焊缝汇总Table1 Weld seam summary between main component and main pipe

2)反应堆压力容器、蒸汽发生器和主泵分别就位。

3)分别组对焊接蒸汽发生器与主管道热段弯头之间的焊缝、反应堆压力容器与主管道冷段之间的焊缝。

4)分别组对焊接反应堆压力容器与主管道热段之间的焊缝、主泵与主管道冷段之间的焊缝。

5)组对焊接蒸汽发生器与主管道过渡段弯头之间的焊缝,该步骤也可在步骤3)之前、步骤2)之后进行。

6)分别组对焊接主管道过渡段弯头和主管道过渡段之间的焊缝、主管道过渡段中部的焊缝和主管道过渡段与主泵之间的焊缝,完成压水堆核电站反应堆冷却剂系统主回路一个环路的安装。

1.2 现有技术中的问题

1)由于蒸汽发生器支腿之间的空间较小,对蒸汽发生器和主管道热段之间的焊缝以及蒸汽发生器和主管道过渡段的过渡段弯头之间的焊缝来说,组对焊接的空间狭小,安装施工条件较差,对施工人员技能要求较高。

2)蒸汽发生器和主管道热段之间的焊缝组对要同时兼顾反应堆压力容器与主管道热段之间的焊缝组对,由于弯头角度和制造公差等原因难度较大。当焊接采用自动焊技术要求更加严格的组对参数时(例如要求坡口组对后钝边间隙为0~1 mm),这点更为突出。

3)为了避免焊接应力和变形对反应堆压力容器、蒸汽发生器的安装造成不利影响,蒸汽发生器与主管道热段之间的焊缝和反应堆压力容器与主管道热段之间的焊缝不能同时组对焊接,一般需要先对蒸汽发生器与主管道热段之间的焊缝组对焊接,再对反应堆压力容器与主管道热段之间的焊缝组对焊接,如此工序安排导致效率较低,施工工程量较大,工期较长。

2 改进的安装技术

图3 下封头焊接连接了锻造弯头的蒸汽发生器Fig.3 The steam generator welded with the elbow in lower head

本文提出的反应堆冷却剂系统主回路安装改进技术是基于蒸汽发生器在制造厂完工出厂时其下封头一回路管嘴处焊接连接了锻造弯头来实现的(见图3)。改进后,原蒸汽发生器与主管道热段、主管道过渡段之间的两个焊缝由现场焊接改为在蒸汽发生器制造厂内焊接,并减去安全端及一条与之相连的焊缝。另外,在压水堆核电站反应堆冷却剂系统的主管道安装时,其中需要在现场焊接的主管道热段变为直管,主管道过渡段在减去原主管道过渡段弯头后由剩余的两段管道组成,主管道冷段没有变化。

采用上述蒸汽发生器和主管道的压水堆核电站反应堆冷却剂系统主回路环路的安装步骤如下:

1)主管道热段、主管道冷段和主管道过渡段分别运入主管道房间就位。

2)反应堆压力容器、蒸汽发生器和主泵分别就位。

3)分别组对焊接蒸汽发生器下部的主管道热段弯头与主管道热段之间的焊缝、反应堆压力容器与主管道热段之间的焊缝。此步骤中的两个焊缝可同时组对焊接。

4)分别组对焊接反应堆压力容器与主管道冷段弯头之间的焊缝、主泵与主管道冷段直管之间的焊缝,焊接顺序同现有的安装技术。

5)分别组对焊接蒸汽发生器下部的主管道过渡段弯头与主管道过渡段垂直调整段之间的焊缝、主管道过渡段水平调整段与主管道过渡段垂直调整段之间的焊缝、过渡段水平调整段与主泵之间的焊缝,焊接顺序同现有的安装技术,完成压水堆核电站反应堆冷却剂系统主回路一个环路的安装。

3 改进技术的优点分析

通过对改进技术和现有技术的比较,可以看出,改进技术有很多优点。

1)由于蒸汽发生器支腿之间的空间较小,对蒸汽发生器和主管道热段弯头之间的焊缝以及蒸汽发生器和主管道过渡段弯头之间的焊缝来说,组对焊接的空间狭小,安装施工条件较差,对施工人员技能要求较高。同时,蒸汽发生器和主管道热段之间的焊缝组对,由于弯头角度和制造公差等原因难度较大。改进后蒸汽发生器出厂时下封头一回路管嘴分别焊接连接了主管道热段弯头和主管道过渡段弯头,使得原蒸汽发生器与主管道热段、主管道过渡段之间的两个焊缝由现场安装焊接改为在蒸汽发生器制造厂焊接,避免了现场安装空间狭窄和弯头角度带来的不便,有利于更好地控制和保证这两个焊缝的组对和焊接质量。

2)由于蒸汽发生器和主管道构成上的改变,使得核电厂压水堆冷却剂系统主回路一个环路的现场安装中减少了原蒸汽发生器与主管道过渡段弯头之间的焊缝,多个环路的安装能减少多个焊缝的现场安装组对焊接工作量,有利于减少安装时间,压缩安装工期。

虽然这样做理论上蒸汽发生器制造时的工作量和工期有所增加,但这可以通过适当提前采购时点或合理安排工序予以抵消。从以往工程建造经验看,工期呈现的常常是前松后紧的不平衡特征,因此适当增加前期采购制造的工作量也有利于改变这种失衡状态。

3)现场安装中原带弯头的主管道热段改成直管状态的主管道热段后,主管道热段与蒸汽发生器之间的焊缝周围空间较为宽阔,与改进前处于蒸汽发生器支腿之间空间狭窄的状况相比,安装焊接操作条件更好,另外,焊缝由弯管组对改为直管组对更简易,如前所述,当焊接采用自动焊技术要求更加严格的组对参数时(例如要求坡口组对后钝边间隙为0~1 mm),其优势更为突出。因此有利于提高焊接质量,减少安装时间。

4)原有技术中,为了避免焊接应力和变形对反应堆压力容器、蒸汽发生器的安装造成不利影响,蒸汽发生器与主管道热段之间的焊缝和反应堆压力容器与主管道热段之间的焊缝不能同时组对焊接,一般需要先对蒸汽发生器与主管道热段之间的焊缝组对焊接,再对反应堆压力容器与主管道热段之间的焊缝组对焊接,效率较低,工期较长。现场安装中原带弯头的主管道热段改成直管状态的主管道热段后,在现场施工条件许可和施工人员足够的情况下,主管道热段与蒸汽发生器下部主管道热段弯头之间的焊缝和主管道热段与反应堆压力容器之间的焊缝能够实现同时组对焊接,在提高工作效率的同时还可避免焊接应力和变形对主回路设备安装的不利影响。

5)原有技术中主管道弯头均为静态铸造,其铸态组织存在树枝晶,而且有一定的微观成分偏析,从实际生产反馈看,静态铸造生产中产生缺陷较多,常常需要进行缺陷挖除补焊工作,弯头质量水平偏低,从核电厂延寿角度看是不利的。主管道热段弯头和主管道过渡段弯头采用锻件后,锻态是等轴晶,沿不同方向的力学性能都是均匀的。同时,铸锭经过锻造后,在足够的变形程度下,可将铸锭中粗大的铸造组织打碎,分散其非金属夹杂及异相质点。在正确选择变形方案的条件下,可使锻件的金属纤维在其截面上有正确的分布。在较好的应力状态和一定的变形量下,可锻合其内部缺陷,提高金属的致密性[3]。

6)改进后的蒸汽发生器出厂时下封头一回路管嘴处焊接连接了弯头,下封头一回路管嘴部位可采用蒸汽发生器管嘴-焊缝-弯头结构,与现有的蒸汽发生器下封头一回路管嘴部位结构蒸汽发生器管嘴-焊缝-安全端-焊缝-弯头相比,蒸汽发生器下封头一回路管嘴部位结构减少了“安全端-焊缝”,因此制造时可减少相关材料、人工等费用。以百万千瓦级核电机组为例,通常一个机组有3台蒸汽发生器,则每台蒸汽发生器减少2个安全端和2个焊缝,3台蒸汽发生器可减少6个安全端和6个焊缝的相关材料、人工等费用。

7)现有蒸汽发生器制造完工出厂时其下封头一回路管嘴处焊有安全端,在现场安装与主管道完成焊接后,该部位结构为蒸汽发生器管嘴-焊缝-安全端-焊缝-弯头。当核电厂建造完成投入运行后需定期进行在役检查,该部位的两条焊缝均需进行射线检查。改进后的蒸汽发生器在核电厂建造完成投入运行后需定期进行在役检查,该部位由原来的需对两条焊缝进行射线检查改为仅需对一条焊缝进行射线检查,相应减少了相关人力、设备投入和工作量,并有利于缩短核电厂检修工期及提高核电厂经济效益。以百万千瓦级核电机组为例,通常一个机组有3台蒸汽发生器,则每台蒸汽发生器减少2个焊缝的在役检查工作量,3台蒸汽发生器可减少6个焊缝的在役检查工作量。

4 结束语

改进后蒸汽发生器的重量和尺寸有少量增加,需要在制造、运输和引入反应堆厂房吊装环节做相应调整或改动,特别是对蒸汽发生器在反应堆厂房内的引入、翻转方面要进行深入分析,从国内外有关大件吊装翻转的实践看,总体上技术是可行的,可以开展针对性研究予以解决。

本文基于现有技术分析提出的反应堆冷却剂系统主回路安装设计改进方案虽然貌似简单,但预期改进后可带来显著的技术和经济效益,建议在后续核电项目或新型核电厂开发中考虑应用。

[1]蒲小芬,王俭. 秦山核电二期工程主管道的设计和安装[J]. 核动力工程,2003,(2):185-187.(PU Xiao-feng, WANG Jian. Design and erection for the main pipe of Qinshan II [J]. Nuclear Power Engineering,2003,(2):185-187.)

[2]刘新利. 核电站反应堆冷却剂系统主管道安装焊接[J]. 中国核电,2011,(1):60-67.(LIU Xinli. Erection and welding for the main pipe of nuclear power plant reactor coolant system [J].China Nuclear Power,2011, (1):60-67.)

[3]陈诗荪. 合金钢锻造[M]. 北京:国防工业出版社,1984.(CHEN Shi-sun. Forging of alloy steel[M]. Beijing: Defense Industry Press,1984.)

——数字反应堆