连铸异钢种连浇中间包内钢液流动的数值模拟

孟 娜,余 嘉,刘 岚,康瑞泉

(中国重型机械研究院有限公司,陕西 西安 710032)

0 前言

连铸工艺要求具有低能耗、高效率、高产量、高质量等特点。随着生产钢种的增加和对连铸生产效率要求的进一步提高,越来越多的钢厂倾向于在同一连铸机上多炉连浇不同的钢种,即:在快浇完一个钢种时,接着浇注另一个钢种,因此,一段时间内中间包中将出现两钢种混合的情况。生产出来的这段铸坯既不属于第一种钢种,也不属于第二种钢种,就将其称为交接部铸坯。实际生产过程中,希望有较小的过渡坯长度,以达到较高的金属收得率。

异钢种连浇过程中,国内某钢厂经常出现混浇时间长,过渡坯量多,且切割时交接部位置不能准确确定等问题。本文结合该厂的实际生产情况,利用流体动力学理论与模型方法计算,研究拉速大小和液面高度(即混浇时中间包内剩余旧钢液量)对混浇时间和过渡坯长度的影响。具体内容包括:设计六种浇注工况,定量分析拉速和液面高度对混浇过程的影响,各工况的具体参数见表1。其中工况1、2、3是只改变拉速大小,研究拉速大小对中间包内钢液混合过程的影响;工况4、5、6只改变液面高度,研究中间包内剩余钢液量对过渡时间的影响。

表1 不同工况的工艺参数Table 1 Technical parameters under different working condition

1 数学模拟

1.1 几何模型

该六流T型40 t中间包的基本包型为几何对称结构,正常浇铸时六流铸坯断面与拉速(通钢量)一致,中间包钢水的流动状态同样具有对称性,因此取钢水所在区域的一半作为流体动力学计算域,计算域以中间包下水口中心线与对称面底部的交点为坐标原点,分别以长、高、宽(T型方向)为x、y、z轴正方向,建立直角坐标系,如图1所示。其中模型计算中涉及的有关中间包几何结构参数如图2所示。

2.2 中间包内流体流动的数学模型

钢液在中间包内的实际流动是一个复杂的过程。考察连铸生产浇铸过程,可作如下假设:

(1)中间包内钢水的流动为湍流流动;

(2)中间包液面为自由液面,忽略保护渣层的影响;

(3)不考虑温度波动对钢水密度的影响,即钢水密度取常数。

中间包内钢水流动的主要控制方程有:连续性方程、动量方程(N-S方程)以及描述湍流的k-ε方程,并采用传质方程来描述异钢种混合过程,具体表达式如下

连续性方程

标准双方程湍流模型

传质方程

式中,ui、uj为i和j方向的速度;xi、xj为 i和j方向的坐标值;ρ为钢液密度;P为压强;μeff为有效粘度系数,由湍流模型决定;Deff为湍流有效扩散系数;C为相对浓度;k为湍动能;ε为湍动能耗散率;G为湍动能产生项;μl和μt分别为层流和湍流粘性系数;模型中的5个常数采用Lauder和Spalding所推荐的数据C1=1.43,C2=1.93,CD=0.09,σk=1.00,σε=1.00。F(x,y,z,t)为给定元素在中间包某一位置的体积分数,Fold和Fnew分别为元素在新旧钢种中所占的体积分数。

2.3 边界条件

(1)中间包上表面。opening边界条件,该边界条件只允许空气自由进出(设置入口回流中空气的体积分数为1),钢液不能自由进出。其压力设置为一个大气压;

(2)水口入口。给定质量流量;

(3)出口。出口物质为钢液,设为速度出口,速度方向沿y轴负方向,其值根据拉速求得;

(4)中间包壁和水口壁。采用无滑移边界条件,壁面附近流场采用标准壁面函数计算,并且在所有固体表面上,各组分的质量传输为零;

(5)对称面(YOZ)。速度及其他变量的法向导数为零。

2.4 数值求解

本研究采用四面体对计算域进行网格划分,为了使计算结果准确,对入口和出口处进行网格细化,模型的总网格数目约为22万。采用分离求解器,隐式法离散方程。计算过程中涉及的连铸工艺参数见表2。

表2 连铸工艺参数Table 2 Technological parameters of continuous casting

3 计算结果与分析

3.1 拉速对异钢种连浇的影响

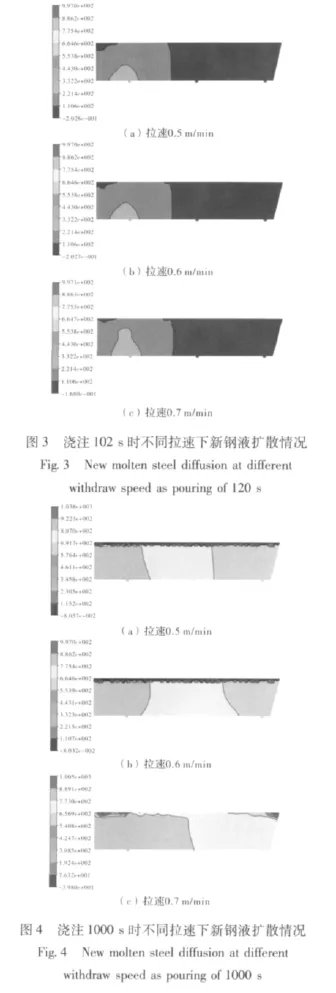

异钢种连浇过程中,工况1、2、3为:入口流量(46.42 kg/s)和液面高度(400 mm)保持不变,只改变拉速大小,研究拉速变化对混合时间和过渡坯长度的影响。图3、图4为新钢液扩散图,不同颜色代表不同的质量分数,具体数值已在图中标出。

图5至图7为不同拉速下中间包各流水口处新钢液质量分数随时间的变化曲线,横轴代表时间,从新钢液开始浇注时计算,纵轴代表各流水口截面上新钢液的质量分数。表3为不同拉速下,各流水口处新钢液达到不同质量分数时所对应的时间。

为了定量分析新钢液到达各流水口的时间,假设新钢液质量分数达到0.001的时刻为初始时刻,结合图表分析可知,各流水口(近流、中流、远流)处开始出现新钢液,其工况1所需时间为:近流12 s,中流41 s,远流87 s;工况2所需时间为:近流11.8 s,中流42 s,远流89 s;工况3所需时间为:近流11.7 s,中流43 s,远流94 s,由此看来,虽然三种工况时的拉速不一样,但对新钢液到达各流水口处的时间影响不大,这与图3所示的新钢液浓度扩散图一致。

由于新钢液质量分数从70%增加到100%非常缓慢,即新钢液完全充满整个中间包需要很长时间,因此为了方便分析、比较不同工况对异钢种连浇过渡时间的影响,本文假设新钢液质量分数达到70%为最大值。由表3可知,出口处新钢液质量分数达到不同质量分数时,3种工况的所需的时间不同:质量分数达到最大时,工况3比工况1时间明显缩短:近流减小了29 s,中流减小了194 s,远流减小了153 s;同样,工况2比工况1缩短了混浇时间:近流减少了13 s,中流减少了84 s,远流减少了70 s。图4所示的1000 s时新钢液的扩散图也表明,拉速0.7 m/min较0.5 m/min和0.6 m/min加快了新钢液到达各流出口的速度。

图7 拉速0.7 m/min时,中间包各流水口处新钢液质量分数随时间的变化Fig.7 Variation of new molten steel mass fraction at each outlet of tundish with time as withdraw speed is 0.7 m/min

因此,在入口流量、液面高度一定的情况下,增加拉速,有利于缩短混浇时间,减小过渡坯长度;同时比较三种工况下各流的混浇时间差可发现,拉速变化对各流的混合状态影响不同:增加拉速使中流混浇时间减小最大,远流次之,近流变化较小。

表3 不同拉速下各流水口处新钢液达到不同质量分数时所对应的时间Table 3 Time corresponding to different withdraw speed when new molten steel at each outlet reaches different mass fraction

3.2 液面高度对异钢种连浇的影响

异钢种连浇过程中,工况4、5、6为:入口流量(46.42 kg/s)和拉速(0.7 m/min)不变,只改变中间包液面高度,分析中间包内剩余钢水量对过渡坯长度的影响。

图8和图9为新钢液扩散图,不同颜色代表不同的质量分数,具体数值已在图中标出。图10~图12为不同液面时进行异钢种连浇过程中中间包各流水口处新钢液质量分数随时间的变化曲线,横轴代表时间,从新钢液开始浇注时计算,纵轴代表各流水口截面上新钢液的质量分数。表4为不同拉速下,各流水口处新钢液达到不同质量分数时所对应的时间。

图8 浇注102 s时不同液面高度下新钢液的扩散图Fig.8 Diffusion of new molten steel at different liquid level as pouring of 102 s

由图表分析可知,各流水口处开始出现新钢液时,工况4需要的时间为:近流12.7 s,中流38.8 s,远流79.7 s;工况5需要的时间为:近流11.9 s,中流43.2 s,远流94 s;工况6需要的时间为:近流12.8 s,中流45.5 s,远流101 s。因此,中间包液面增加对近流的影响不大,但延长了中流和远流处新钢液到达出口的时间。

质量分数达到最大值时,三种工况所需的时间不同:工况4比工况6的时间明显减少:近流减小了136 s,中流减小了381 s,远流减小了598 s;工况4比工况5对应的混浇时间也相应减小:近流减小108 s,中流减小266 s,远流减小245 s。

此外,由图8、图9所示的不同时刻三种工况下新钢液的扩散图可知,液面高低,即中间包内旧钢液量对混合过程影响很大:随着液面的降低,混浇时间缩短,过渡坯量减小,特别对中流和远流更有利。

表4 不同液面高度时各流水口处新钢液达到不同质量分数所对应的时间Table 4 Time corresponding to different height of liquid level when new molten steel at each outlet reaches different mass fraction s

比较6种工况下的异钢种连浇工艺可发现,由于该中间包的特殊几何结构:入口注流区域设有高挡墙及导流孔,导流孔的位置较高,距底面560 mm,钢液经过导流孔进入分配区后,先到达近流水口,再到达中流,最后到达远流水口处,这使得近流混合时间最短,对应的过渡坯长度最短,中流较长,远流最长。此外还可发现,新钢液质量分数从0增加到70%时较快,但从70%增加到100%很慢,新钢液要完全充满整个中间包需要很长的时间,因此,该中间包适合浇注成分和性能差别不大的钢种。

4 结论

(1)异钢种连浇过程中,增加拉速,降低液面浇注能明显缩短混浇时间,减小过渡坯长度,尤其对中流和远流更有利。

(2)在其他工艺条件不变时,速度由0.5 m/min增加到0.7 m/min时,可使各流混浇时间减小:近流减小了29 s,中流减小了194 s,远流减小了153 s;同样,拉速由0.5 m/min变为0.6 m/min时,各流混浇时间减小:近流减少了13 s,中流减少了84 s,远流减少了70 s。因此,增大拉速有利于缩短混浇时间。

(3)在其他工艺条件不变时,降液面浇注即减小旧钢液剩余量,有利于减小混浇时间。液面300 mm较500 mm浇注时,各流混浇时间明显减少:近流减小了136 s,中流减小了381 s,远流减小了598 s,因此降液面浇注有利于缩短混浇时间。

(4)采用该中间包进行异钢种连浇时,近流过渡坯长度最短,中流较长,远流最长。

(5)新钢液质量分数从0增加到70%时较快,但从70%增加到100%很慢,旧钢液完全流出中间包需要很长的时间,因此,该中间包适合浇注成分和性能差别不大的钢种。

[1] 王建军,包燕平,曲英.中间包冶金学[M].北京:冶金工业出版社,2001.

[2] 张捷宇.连铸中间包、结晶器内钢水流动混合及异钢种连浇研究[D].北京:北京科技大学,2001.

[3] Damle,C.,Sahai,Y.Modeling of grade change operations during continuous casting of steel-mixing in the tundish[J].Iron & Steelmaker(I&SM),1995,22(6):49-59.

[4] Thomas,Brian G.Modeling study of intermixing in tundish and strand during a continuous-casting grade transition[C].Steelmaking Conference Proceedings,1996:519-531.

[5] 职建军,樊俊飞,张捷宇.宝钢一连铸不同钢种连浇的水模实验研究[J].宝钢技术,2002(1):17-19.

[6] 郭春牧.异钢种连铸连浇过程钢液流动及混合的数值模拟[D].北京:北京科技大学,2006.