基于延伸率分析的拉矫带钢纵向翘曲仿真分析

陈 兵,陈德来,张亚林

(1.北京科技大学机械工程学院,北京 100083;2.上海宝山钢铁股份有限公司,上海 201900)

0 序言

连续拉伸弯曲矫直机是用来矫正带钢原有波浪和翘曲等板形缺陷的一种设备,它主要通过前后张力辊以及上下交替布置的多组小直径弯曲辊的拉伸和交替弯曲的联合作用,使带钢内部残余应力趋于一致,从而达到改善带钢板形的目的。但是在实际生产中,某些经过拉矫的带钢横切后会在其长度方向上发生翘曲,称为L翘[1],这将对带钢品质产生负面影响。因此,对带钢在拉矫过程中翘曲产生的原因进行分析以及提出相应减少缺陷的措施具有重要的工程意义。

1 带钢翘曲原因分析

对于某些轧制设备,例如平整机,采用单辊传动,上轧辊在轧件的摩擦力带动下传动,这种轧制通常具有异步轧制的特点,造成轧件水平速度分布不均,下表面速度快,上表面速度慢,易形成轧件L翘[1]。而对于拉矫机,虽然不具有异步轧制的特点,但是由于工作辊对带钢的反复弯曲作用,使得带钢上下表面的金属纤维纵向延伸率不一致,也可能造成L翘曲缺陷。

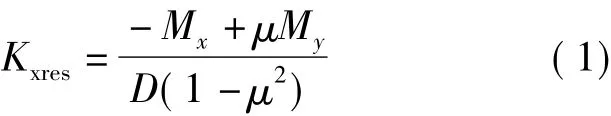

1978年Yoshisuke MISAKA等学者对带钢拉伸弯曲矫直过程中出现的翘曲问题,在力学简化的基础上进行了理论建模与分析。通过外力卸载后带钢残余应力形成的纵向弯曲系数Kxres判断是否产生L翘,计算模型为[2]:

其中,Mx、My分别为带钢长度、宽度方向截面残余应力形成的力矩,μ为金属材料泊松比,D为带钢抗弯刚度。

上述研究基于以下五点基本力学简化条件[3]:

(1)对宽幅薄带钢,带钢的变形是平面应变变形;

(2)厚度方向的应力可以忽略;

(3)变形前后金属横断面仍保持为平面;

(4)应力沿宽度方向均匀分布,且矫直过程中的张力变化可忽略;

(5)材料的包辛格效应对材料影响不大,可忽略。

在实际拉矫生产过程中,考虑到带钢所受纵向弯曲作用要远远大于横向弯曲作用,故忽略横向弯曲部分,式(1)简化为:

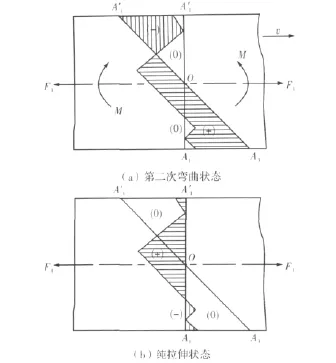

由式(2)可知,Mx越大,即带钢长度方向截面残余应力形成的弯矩越大,则带钢经过拉矫后翘起的可能性就越大。而弯矩大小在带钢拉直后与其相应的塑性延伸率密切相关,如图1所示。

图1a、图1b分别表示带钢第二次弯曲状态以及经过两次拉弯后的纯拉伸状态,其中,(0)表示发生塑性变形的无应力区,(+)、(-)分别表示拉应力区和压应力区。带钢在弯曲过程中,A1A'1线被强制拉至A3A'3处,除内部由于挤压和拉伸作用出现正负应力外,部分区域还将发生塑性变形而成为无应力区,如图1a所示。当带钢拉直后,其厚度方向弯曲变形线A3A'3被强制回复至A1A'1,此时,原应力区部分区域应力得到释放而成为无应力区,原塑性变形区域此时却由于带钢的拉伸或挤压作用而成为应力区,如图b所示。以图1a中υ方向为带钢前进方向,可知图1b中带钢上层金属塑性延伸率小于下层。因为带钢拉直后塑性延伸率大的一侧将会受压,内部表现为负应力;而延伸率小的一侧将会受拉,内部表现为正应力。上下层不同性质的应力,在带钢厚度方向上则表现为弯矩作用。当其满足带钢的失稳条件时,就将使带钢发生宏观纵向翘曲变形[4]。因此可见带钢L翘的产生和其上下层的塑性延伸率有关。

图1 带钢拉直过程的变形与应力变化Fig.1 Deformation and stress variation of strip during stretching

2 有限元仿真模型的建立

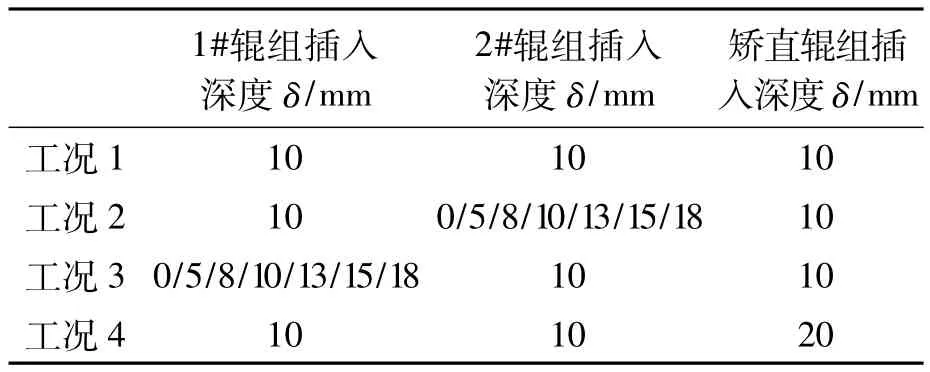

本文以国内某钢铁企业电镀锌生产线中的拉矫机为研究对象,选取现场最典型的加工金属材料,用MARC有限元仿真软件研究拉矫机弯曲辊不同排布顺序以及各工作辊插入深度对带钢翘曲的影响。该设备辊结构布置和仿真工况分别如图2和表1所示。带钢材料参数选取为:弹性模量E=210 GPa,泊松比μ=0.3,带钢厚度0.8 mm,屈服强度σs=275 MPa。由于该模型仿真计算主要分析带钢拉矫后沿纵向的塑性延伸特点,故忽略其宽度影响。

图2 拉矫机工作辊布置简图Fig.2 Collocation diagram of working rolls in withdrawal and straightening unit

表1 带钢仿真工况表Table 1 Simulation working conditions of strip steel

2.1 模型建立因素的简化和假设

在模型建立过程中,对模型中的某些次要因素进行简化和假设,可在保证有效精度的情况下减少仿真计算时间,所做假设和简化如下:

(1)假设带钢与弯曲辊和导向辊的接触面光滑,不考虑带钢与各辊间的摩擦作用;

(2)实际弯曲辊辊架中配有分段支撑辊,故在加载过程中认为弯曲辊为刚性辊,不考虑弯曲辊的挠度变形影响;

(3)假设带钢内部金属材料性能各向同性,忽略包辛格效应;

(4)假设带钢在拉矫过程中运行速度稳定,并忽略带钢惯性力和振动等对拉矫过程的影响;

(5)忽略带钢表面浪形和边缘降等缺陷[5]。

2.2 弯曲辊的布置形式

带钢拉矫有限元模型如图3所示,其弯曲辊排布方式为“先上后下”,即带钢在经过该种弯曲辊组时,将首先受到向上弯曲作用。仿真过程中模型弯曲辊下辊为插入活动辊,并采用表1中工况1仿真条件。在这种布置方式下,带钢上表面将首先受到挤压作用。

图3 “先上后下”模式带钢拉矫有限元模型Fig.3 FEM model of strip steel straightening base on“upper first”

图4 所示模型的弯曲辊排布方式为“先下后上”,带钢在经过该种弯曲辊组时,将首先受到向下弯曲作用。仿真过程中模型弯曲辊下辊为插入活动辊,并采用表1中工况1仿真条件。在这种布置方式下,带钢上表面将首先受到拉伸作用。

图4 “先下后上”模式带钢拉矫有限元模型Fig.4 FEM model of strip steel straightening base on“lower first”

3 工作辊对带钢翘曲影响分析

带钢在拉矫过程中,各工作辊对带钢的反复弯曲作用,必然会对其内部金属纤维塑性延伸产生影响。因此,通过对经弯曲作用后带钢内部金属塑性延伸分布特点进行分析(有限元将有助于找出工作辊对带钢纵向翘曲的影响关系)。

拉矫弯曲辊对带钢塑性变形的影响主要是通过插入深度来实现;另外,弯曲辊排布方式会改变带钢上下弯曲的次序,这可能造成带钢内部厚度方向不同的塑性延伸分布,因此,本文从这两个方面入手首先对弯曲辊的影响进行研究。

3.1 “先上后下”式弯曲辊布置模式的影响

在宽幅薄带钢拉矫仿真分析过程中,为便于理解,假设带钢沿厚度方向均匀分为5层。由于L翘的产生主要是由于上下层的金属塑性延伸率不同造成的,故研究对象为带钢上层的1、2层和下层的4、5层,不考虑中间层塑性变形。在弯曲辊“先上后下”排布方式下,带钢上层将首先受到挤压作用,初始塑性延伸率为负;下层首先受到拉伸作用,初始塑性延伸率为正。

带钢某一横截面经过拉矫机两组弯曲辊时内部沿厚度方向的延伸率变化曲线图如图5所示,通过图5,可以分析在整个拉矫过程中带钢某一截面各层延伸率变化特点。由图6可知,带钢经过两组弯曲辊时,上、下层由于反复挤压和拉伸作用,延伸率上下波动幅度很大。弯曲过后,延伸率水平逐级上升且趋于平稳;经过两组辊后,带钢上层延伸率始终大于下层塑性延伸,据此可知弯曲辊“先上后下”排布方式将可能造成带钢下翘。

图5 “先上后下”模式对带钢各层延伸率影响Fig.5 Impact of“upper first”mode on elongation in each floor of strip

3.2 “先下后上”式弯曲辊布置模式的影响

仍取带钢上、下层为研究对象进行分析(有限元模型如图4所示)。

在弯曲辊“先下后上”排布方式下,带钢上层将首先受到拉伸作用,初始塑性延伸率为正;下层首先受到挤压作用,初始塑性延伸率为负。

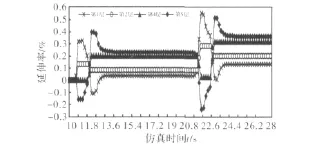

图6为带钢经过拉矫机两组弯曲辊时厚度方向延伸率变化曲线图。由该图可知,拉矫过程中,带钢上层延伸率始终小于下层塑性延伸,据此可知弯曲辊“先下后上”排布方式将可能造成带钢上翘。从模型实际情况来看,在“先上后下”布置方式下,最后一根弯曲辊将使带钢受到向下弯曲作用;而在“先下后上”布置方式下,带钢所受最终作用为向上弯曲,这与计算所得趋势完全一致。

图6 “先下后上”模式对带钢各层延伸率影响Fig.6 Impact of“lower first”mode on elongation in each floor of strip

由上述计算结果可得到如下结论:“先上后下”式弯曲辊布置方式时,带钢上层初始受到挤压作用且弯曲后带钢上层金属延伸率大于下层,带钢产生向下弯曲趋势;当采用“先下后上”式弯曲辊布置方式时,则带钢上层初始受到拉伸作用,带钢上层延伸率小于下层延伸率,此时带钢产生向上弯曲趋势。

3.3 弯曲辊插入深度对带钢翘曲影响

改变弯曲辊的插入深度,在带钢包角极限范围内,相当于改变带钢的弯曲曲率半径,从而影响带钢的塑性变形。以图4所示模型带钢作为研究对象,采用工况2条件,分析弯曲辊插入深度对带钢上下层平均延伸率差值影响,仿真结果如图7、图8所示。

带钢上下层平均延伸率差值越大,说明带钢纵向翘曲的可能性越大。由图7可知,当1#弯曲辊插入深度不变时,随着2#辊插入深度的增大,带钢上下层塑性延伸率差值分布“呈先增后减”趋势,这说明,2#弯曲辊插入深度对带钢纵向翘曲影响具有峰值,减小或者增加2#辊插入深度,均有可能改善带钢的纵向翘曲缺陷。另外,当2#辊插入深度为0时,延伸率差值不是最小,其改善作用消失,说明2#辊插入深度值要有下限,并非越小越好。

图8为工况3条件下,1#辊插入深度对带钢上下层平均延伸率差值的影响曲线。由图可知,在1#辊插入深度大于8 mm时,随着1#辊插入深度逐渐增大,带钢过2#辊后其上下层的塑性延伸率差值分布特点为先增大后减小,即1#弯曲辊插入深度对带钢纵向翘曲影响同样具有峰值。减小或者增加1#辊插入深度,也可达到改善带钢纵向翘曲的效果;但当其插入深度小于8 mm时,延伸率差值分布特点仍为先大后小,因此可见,持续降低1#辊插入深度有可能加剧带钢纵向翘曲缺陷。

由图7、图8可见,只要弯曲辊投入,则带钢上下层必将出现延伸率差异,即带钢将产生翘曲趋势。但通过相应调节弯曲辊插入深度,可使得延伸率差异得到改善,从而降低带钢纵向翘曲的可能性。

3.4 矫直辊插入深度对带钢翘曲的影响

在一定插入深度条件下,拉矫机矫直辊可起到改善带钢翘曲等缺陷的作用,但插入深度值对带钢翘曲影响关系还需做进一步分析。

仿真模型采用表1中工况1和工况4条件,即在弯曲辊插入深度相同的条件下通过带钢同一横截面各层延伸率变化来分析不同矫直辊插入深度对带钢的影响。仿真结果如图9、图10所示。

由图9、图10比较可知,矫直辊插入深度对带钢各层最终塑性延伸分布影响较大。插入深度值小,各层延伸率水平比较接近;插入值过大,则将造成带钢各层塑性延伸相对分散。图11为矫直辊不同插入深度对带钢上下层延伸率差值的影响曲线。

图11 矫直辊插入深度对带钢上下层延伸率差值影响Fig.11 Impact of anti-crossbow roll's intermesh depth on elongation difference of strip floors

由图11可知,矫直辊插入深度δ为0时,即矫直辊不投入,带钢上下层延伸率差值较大。当投入使用后,带钢翘曲趋势得到改善,延伸率差值水平迅速降低;但当矫直辊插入深度值继续增大时,带钢上下层延伸率差异水平重新升高。延伸率差异曲线的变化趋势说明:在拉矫过程中,矫直辊的插入深度使用值应控制在一定范围内,过小或者过大都将对带钢拉矫质量造成不良影响。

4 结论

(1)弯曲辊不同的排布方式,会造成带钢不同的翘曲方向;

(2)拉矫过程中,拉矫机弯曲辊会造成带钢内部上下层塑性延伸率的差异;并且弯曲辊插入深度从某一值开始,随着其不断增大,将使带钢上下层延伸率差异值产生先增大后减小的特点;

(3)在拉矫过程中,矫直辊插入深度具有一个最优范围,过大或者过小都将不利于带钢翘曲缺陷的改善。

[1] 何建锋.宝钢镀锡板翘曲原因分析与对策[J].宝钢技术,2004(1):36-39.

[2] Fusahito Yoshida,Masaki Urabe.Computer-aided process design for the tension leveling of metallic strips[J].Journal of Materials Processing Techno-logy,1999,89 - 90:218-223.

[3] 王文广.宽带钢拉伸弯曲矫直机工作机理及使用工艺研究[D].北京:北京科技大学,2008.8-9.

[4] 张宝平,周莲莲.连续退火生产线带材翘曲治理方案的研究[J].中国冶金,2007(6):55-57.

[5] 刘天浩.酸轧机组宽带钢拉矫变形机理与工艺数学模型的研究[D].北京:北京科技大学,2006,40-41.