TZM500全路面起重机的性能特点

郝建光

(太原重工股份有限公司技术中心,山西 030024)

TZM500 全路面伸缩臂起重机是太重研制的一款适合于1.5 MW 及以下规格风机安装的理想机型。由于全路面底盘良好的机动性、伸缩臂结构形式自身安装工作量小及起重机所需场地小等特点使该机型具有广阔的市场。特别适合于吊装工作量小、需频繁更换吊装场地的使用工况,如风电吊装。通过下面的内容,可以更好的了解这款机型。

1 TZM500 全路面起重机的主要技术参数

TZM500 全路面起重机的主要技术参数见表1。伸缩式主臂、全路面底盘、总线控制、超起装置是该机的关键技术。

2 伸缩式主臂技术

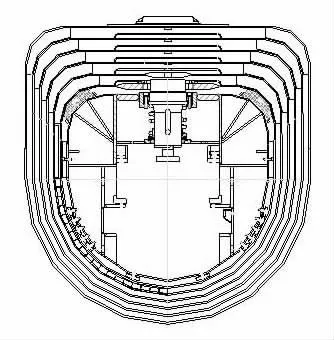

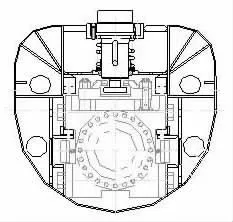

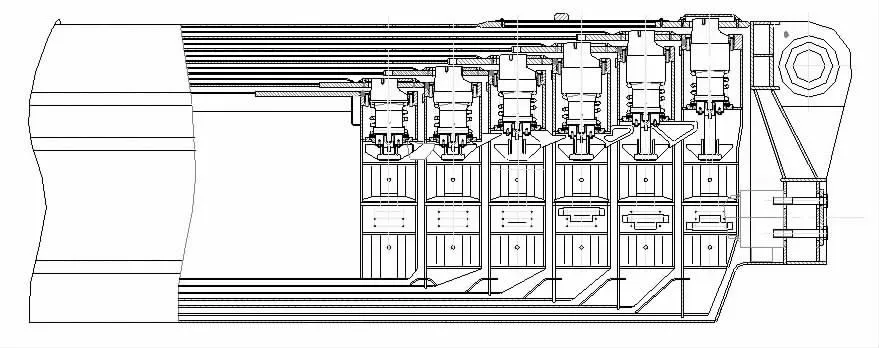

伸缩式主臂作为最关键的承载件,采用了椭圆形截面、高强度钢板,臂间尼龙滑块支承和插拔销主臂伸缩技术来克服传统结构在大型化时稳定性差、自重大的问题。高强度钢板作为减轻自重提高起重能力的最直接方法,应用最多的是700 MPa~1 100 MPa 级材料是。椭圆型截面由于抗屈曲能力强,能充分发挥高强度材料的力学性能,前后滑块支承在臂间圆弧上,减少了板产生局部弯曲的可能性。单缸插拔销技术也是减轻主臂自重提高起重能力的一个重要手段。主臂截面、插拔销装置及布置见图1、图2、图3。

采用上述技术,需要解决好下面的问题:一是起重臂结构件的成型与焊接,二是臂与臂之间尼龙滑块的配置,三是单缸插拔销控制与检测系统,四是超起系统。

表1 主要技术参数Table 1 Main technical parameters

图1 臂截面Figure 1 Section of arm

图2 插拔销装置Figure 2 Pin removal device

图3 伸缩臂尾部臂销示意图Figure 3 Schematic sketch of the pin at the end of extension arm

2.1 起重臂结构件的成型与焊接

伸缩臂盖板和腹板的平行度、平面度、腹板对盖板的垂直度都非常严格,均不超过3 mm,起重臂在水平平面内的直线度误差不大于4 mm,不允许出现下挠。为了保证上述要求,板件的成型需要大型专用压机,例如瑞典乌斯维肯公司的OPTIMA3000T/15/12.1M 压机,折弯能力30 MN,折弯长度15 000 mm,具有对设备机架变形进行补偿和对压制件进行挠度补偿的功能。由于每节伸缩臂的下部圆弧板是由两块或三块厚度不同的钢板成型后焊接而成,这更加大了焊接变形和直线度的控制难度。如果为了降低制造难度而将一节臂下部板厚统一会增加臂的自重,降低起重机的起重能力,焊接同样还是要面临变形的控制问题,因此必须通过焊接胎具和合理的焊接工艺来控制变形。

2.2 臂与臂之间尼龙滑块的配置

各节伸缩臂组装后需要保证侧向单面间隙不大于2.5 mm 的要求,伸缩要平稳。采用MC 尼龙做滑块是减小伸缩臂之间摩擦的有效办法,它具有重量轻、强度高、自润耐磨、抗冲击、耐疲劳、噪音小、一次性加油后可长期保持润滑性能的特点,其寿命是黄铜滑块的4~5 倍,摩擦系数比钢低8.8 倍,比铜低8.3 倍,比重仅为铜的1/7。为了将臂节之间的间隙控制在要求的范围,确保臂在自重作用下不产生下挠,需要特殊的调试工作台来调整滑块的厚度,保证上述要求。工作台有两种形式:一种是固定基础臂,依次调整下节臂;另一种是固定末节臂,反向调节。两种方法都能保证调整后的要求,不同的是前者需要的调试工作台长度要短一些。

2.3 单缸插拔销控制与检测系统

单缸插拔销伸缩臂控制技术主要解决不同高度、幅度和起重量下的臂长组合和控制问题,因为每节臂有4 个臂销孔位置,七节臂会形成多种组合方式。要保证控制系统工作可靠,首先检测元件必须可靠。在插拔销装置中,臂销和缸销位置检测就有10 个检测元件,此外还有臂长、幅度等测量元件及信息处理和控制元件。该机型主要通过采用国际一流厂家产品来保证元件和系统的可靠性。

2.4 超起装置

超起装置是减小伸缩臂变形和提高稳定性的重要措施。主要通过臂架上的变幅撑杆、拉板和钢丝绳成稳定的三角形来实现上述目的。为了保证位于臂两侧的钢丝绳张紧时,加在主臂上的力是对称的,不产生附加弯矩,在超起卷扬张紧油缸设了压力传感器、在卷筒尾部设了编码器,在保证张紧钢丝绳的长度相同的情况下,通过压力传感器检测侧向力的变化和差别。

2.5 理论计算方法

由于高强度板材的应用、伸缩臂受载后成了典型的大位移杆件,几何非线性与稳定性问题非常突出,用传统的一阶理论计算其变形和应力的误差太大。为了弥补上述计算理论的不足,在按起重机设计规范计算的同时,整车主要结构件采用有限元和非线性计算软件进行了分析计算,保证了强度、刚度、局部和整体稳定性计算的可靠性。大位移杆件的计算,到目前为止国内尚无有效而准确的办法,通过产品系列的不断完善和试验数据的积累,今后会形成一套简单而有效的方法。

3 全路面底盘技术

该机采用整桥悬挂、8 轴底盘、4 轴驱动。它的最大特点是油气悬架和全轮转向,可蟹行。油气悬架通过油气缸和配流系统达到减振、平衡轴荷、增加整机侧倾刚度、克服制动前倾、调节车架高度和锁死悬架等功能。与传统底盘相比,油气悬架系统有以下优点:

(1)自重轻、承载能力高。由于采用油气缸、蓄能器为弹性元件,具有承受压力高、体积小、质量轻的特点,重量比钢板弹簧轻50%以上。

(2)良好的行驶的平顺性。油气悬架系统能获得好的弹性特性曲线和较低的固有频率,行驶的平顺性和舒适性大大优于钢板弹簧悬架,可减小整车对地面的冲击力。

(3)有效平衡轴荷、增加侧倾刚度、克服制动前倾、减振。油气悬架系统可以通过管路的连接,将不同车轴的油气弹簧油缸连接起来,起到平衡轴荷作用。当车辆转弯时,由于离心力的作用,重心转移,因而整车明显倾斜。油气悬架系统通过左、右油气缸串联,可以保证整车的侧倾刚度。将前、后油气缸串联,可以提高整机纵向刚度,克服制动点头现象。油气悬架系统通过对油液流动的调节,可以起到减振作用。在起重作业和吊重行驶时,可以锁死悬架。

4 上车液压系统

上车由独立的发动机通过分动箱带动液压系统。液压系统中有两种控制形式,主臂变幅、伸缩、插拔销、超起、配重提升、司机室俯仰和摆动采用泵控加阀控方式,起升、塔臂变幅和回转机构则采用闭式回路。主要工作回路采用闭式回路控制方式是该机型液压系统的主要特点。与开式回路比较,闭式回路采用单泵单马达系统,具有机构动作不相互影响,无换向阀,空气不易渗入回路,传动平稳,液压冲击和能量损失小,油箱体积小,易于布置,节流损失少,散热器功率小,不从油箱直接吸油避免交叉污染,结构简单,管路少,易于布置,故障率低等优点。但需要采用全电控实现二次提升防下滑和下放失速功能,电控系统要有高的可靠性和安全性。采用闭式回路更易满足全路面起重机外形尺寸小、结构紧凑、机动灵活可靠性高的要求。

下车通过底盘发动机驱动油泵带动支腿垂直、水平、伸缩油缸工作,采用传统的阀控系统。

5 电气控制系统

上车电控系统主要完成发动机控制与监控、智能系统功率匹配和极限负载控制,单缸插拔销伸缩臂方式的手动/自动控制,起升、变幅和其它机构的控制。力矩限制器是安全保护系统最重要的部分,它通过拉力传感器、角度传感器、液压传感器、限位开关、测量主臂长度电缆卷筒、风速仪等元件采集信息,经数据处理发出报警信号供操作人员进行判断,进行动作保护控制,停止相应的危险动作。整机超载及安全保护是电气控制的核心。

下车电气主要完成支腿调平、支腿压力监控、底盘油气悬挂和多桥智能电液转向控制功能。采用了赫思曼、派芬在控制领域的成熟技术。配套件采用力士乐等国际一流厂家产品来保证整机的可靠性。

6 结语

由于TZM500 全路面起重机具有机动性好、伸缩臂安装工作量小、所需的工作场地小等特点,尤其适合于1.5 MW 以下规格风机的安装。