乳化炸药敏化方式探讨

刘宇星

(湖南长斧众和科技有限公司, 湖南长沙 410012)

乳化炸药敏化方式探讨

刘宇星

(湖南长斧众和科技有限公司, 湖南长沙 410012)

介绍并比较了现行乳化炸药的各种敏化方法,总结了3种敏化方式的技术特点和影响因素,并重点讨论了化学敏化的发泡机理以及敏化剂用量、敏化气泡特征如气泡尺寸、气泡密度以及气泡壁厚等参数对乳化炸药性能的影响,将为乳化炸药的生产起一定的指导作用。

乳化炸药;敏化方式;发泡机理;气泡尺寸;稳定性

0 前 言

乳化炸药是以硝酸铵等无机盐的水溶液为水相材料,以碳氢化合物为油相材料,经乳化和敏化工艺形成的一种优良的工业炸药品种。乳化工艺的目的是通过乳化剂使油、水形成均匀稳定的油包水型乳状胶体(也叫乳化基质),乳化工艺的好坏直接影响其贮存性能;敏化工艺则是通过敏化剂(密度调节剂)向乳化基质中引入微小气泡,并使气泡以一定的大小和体积密度均匀分布,同时尽量避免其气泡的聚集、逃逸和破裂。

按照炸药起爆的热点理论,起爆瞬间炸药内均匀分布的微小气泡在强大的起爆能量的作用下来不及与外界交换能量而被绝热压缩达到足够高的温度,形成热点,从而激发乳化炸药的爆炸[1-2]。在乳化炸药内部敏化气泡起到热点作用,气泡大小将影响其绝热压缩的温度,气泡的体积密度将影响其能量传递。敏化工艺对炸药的正常爆轰起着至关重要的作用,是乳化炸药生产中十分重要的一个环节,敏化的好坏直接影响乳化炸药的各项爆炸性能和储存稳定性。

1 敏化方式

1.1 化学敏化

化学敏化就是利用敏化剂通过化学反应产生气体,如N2、NH3、CO2等以微小气泡的形式被包覆于基质中。化学敏化需要考虑其化学反应机理、反应温度和在该温度下的反应速率[3],以及气体的扩散能力。这里引入扩散系数作为气体扩散能力的度量,扩散系数指单位浓度下单位时间内通过单位面积的气体量,它和气体的密度及分子运动速率有关,而气体的密度与温度和压力有关。随着压力增大,气体的密度增大[4];随着温度的升高,分子运动速率加快,分子间碰撞几率增高,分子扩散系数随之减小。因此,化学敏化效果的优劣还与温度、压力有关。

不同的敏化剂其化学反应机理不同、产气量不同,敏化剂的用量也不同,而且根据反应机理还可以进行工艺调整形成适宜的反应环境,如中低温条件下,反应速率受限制,弱酸性环境更适宜亚硝酸钠的反应,故可加入弱酸性物质如柠檬酸、磷酸、磷酸氢盐或碳酸氢盐等;而高温条件下,反应活性大,故反应速率本身很大,易使产气速率大于气体扩散速率,导致气泡过大或逸出,这种情况下弱碱性环境或在包覆材料存在下对发泡效果更有利。所以,敏化温度不同,其敏化剂的反应速率和反应程度都有所不同,温度低时反应速率小、后效大、敏化后的密度不宜控制,须提供弱酸性环境以使其反应速率和反应程度都增大,即促进其迅速发泡;而温度高时反应速率大、气泡扩散系数小、气泡瞬间积聚、极易合并或破裂,须提供弱碱性环境或在包覆材料存下在使其反应速率减缓与气泡扩散速率平衡。

敏化剂的添加方式也是影响发泡效果的一个因素,国内外有不少工作者采用将敏化剂制成发泡膏胶体的形式使用,这样有利于减缓发泡速率使气泡细小均匀,但也有一定后效[5],而且应用于工业化生产时使生产工艺复杂化。

目前常用的化学发泡剂分为无机和有机两大类。无机化学发泡剂主要是亚硝酸盐、碳酸盐和氯化铵等;有机化学发泡剂主要是偶氮铵基苯、H发泡剂、AG发泡剂和一些肼类化合物等[3]。其中H发泡剂多用于橡胶和塑料工业,因其遇高温、酸、氧化剂等易引起剧烈燃烧、爆炸,具有较大的安全隐患,且由于其弱水溶性,制备工艺复杂,且成本也较高,已逐渐退出历史舞台。

化学敏化基本上都是液液反应,有文献报道乳化炸药中水份每增加1%,炸药威力相应减小1.07%[6]。故多选用水溶性好的物质作化学发泡剂,一方面工艺简单,只需配制溶液不用作其它预处理,另一方面对炸药威力影响小。

1.2 物理敏化

物理敏化就是向乳胶基质中加入某种具有多孔性结构的固体颗粒或通过其他方式向乳化炸药基质中加入吸留气体。多孔性材料的泡孔结构分为开孔和闭孔,其中开孔对水和湿气的吸收能力高、渗透性强,这种结构容易吸附油相材料使乳胶粒子的油膜变薄并破坏,且开孔型泡沫结构脆弱,易塌陷,而闭孔型能附载更多的微气泡,且结构更稳定。

常用的物理发泡物质有膨胀珍珠岩、聚合物类泡沫材料、玻璃微球及压缩空气等。空心玻璃或塑料微球的球内径为10~50μm。膨胀珍珠岩是一种硅酸盐材料,因其价格低廉在国内得到广泛使用,另一方面由于其易破碎,且在贮存过程中或高温敏化下胶体也易以油的形式掺入,填实其微孔结构,使其贮存性不佳或失去爆轰感度,因此对贮存稳定性要求较高的产品或现行高温敏化工艺不适用。玻璃微球是新型硅酸盐材料经特殊工艺制成的封闭的微小球体,具有比重小、圆度好、强度高等优点[7],且其平均直径为34.49μm,能形成有效热点,在国外高温敏化技术中应用较多,但因其成本昂贵,国内应用较少。

采用聚合物泡沫材料(如树脂空心微球)作敏化剂时,不但能载入微小气泡降低密度,而且由于聚合物含碳氢组分,使其具可燃性,能参与爆炸反应并产生能量[8],这是膨胀珍珠岩、玻璃微球等惰性固体载气物所不具备的。研究表明,聚合物泡沫材料可增加炸药的做功能力,提高炸药的感度,但不影响爆速[9]。目前已有使用聚苯乙烯泡沫微球成功地制备超低密度乳化炸药的案例[10],效果较理想,但也有反映其较强的亲油性使其吸附油相,导致乳化炸药的贮存期相对减小。

倪欧琪[11]等人利用压缩空气对乳化基质进行敏化,不使用任何材料、不采用任何机械搅拌即完成乳化炸药基质的敏化,且效率高、产量大,甚至可同时完成高温乳胶基质的冷却和敏化,但因与现行设备不配套等原因未能得到推广。

1.3 物理化学复合敏化

物理化学复合敏化即是综合采用两种方式同时敏化。高温时乳胶基质的粘度较小,具有较好的流动性,对化学敏化形成稳定的滞留气泡不利,选用物理化学复合敏化方式更合理,因为多孔性固体颗粒可增加分散相介质的表面粘度、提高其表面膜强度[12],包覆气泡更稳固。目前,国内中低温敏化普遍采用物理化学复合敏化。

2 化学敏化机理

2.1 发泡机理

敏化气泡的形成主要经历3个阶段:气泡的产生、气泡的扩散、气泡的生长和驻留。形成尺寸一定、分布均匀的气泡,必须从其发泡机理考虑,控制好3个阶段的进行速率。

气泡的产生速率与物质的反应速率有关,根据化学反应动力学,其反应速率与反应温度和压力有关。发泡过程是一个体积增大的反应过程,根据化学平衡移动原理,随着反应程度的增大,压力也增大,这使得反应向逆反应方向移动,抑制了反应的正向进行,这也是装药时药卷需预留足够空间的原因之一。同时,根据范特霍夫规则,速率常数k随温度T的变化规律满足:

式中:kT——温度T时的速率常数;

kT+10——温度T+10k时的速率常数。

这个规则表明反应温度对反应速率常数的影响比较大,温度升高,其反应速率显著增大。对化学发泡而言,高温发泡的速率显然比中低温发泡要快,当气体的扩散速率远小于气体的生成速率时,气泡将聚结生长直到破裂,且高温下乳胶基质的粘度较小,更是促进了这一过程的进行,这将严重影响爆速、殉爆和猛度等爆炸性能。因此,发泡效果与发泡温度关系密切,低温发泡工艺并不适用于高温发泡。因此,针对目前肠式装药器的引进,高温发泡技术得到广大民爆企业推崇,但其技术并不成熟,其产品性能不容乐观,仍需要进一步研究,可从以下几个方面入手:寻找熔点较高粘度较大的油相材料;利用适当的包覆材料抑制发泡剂的反应速率;寻找一种受温度影响较小的发泡剂,即高温才反应且反应速率可控;寻找高温稳定性好的多孔材料,即比玻璃微球成本低比膨胀珍珠岩高温稳定性好的一种多孔材料;采用扩散系数大,易于分散的气体取代N2。故笔者大胆设想,高温敏化下采用CO2这种扩散系数大的气体作为发泡源比现在广泛使用N2发泡源更适宜。

2.2 敏化剂的量

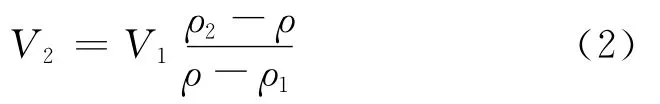

假设敏化过程中,敏化气泡不逃逸或敏化颗粒的微孔结构不破坏,敏化剂的加入量理论上可由炸药密度期望值估算。为了保证乳化炸药具有一定的猛度和感度,还要求乳化炸药具有合适的密度,即炸药密度期望值估算要合理。敏化过程中引入的气泡所占体积可由下式得出[13]:

式中:V2——气体所占体积;

V1——乳化基质体积;

ρ——乳化炸药期望密度;

ρ1——气体密度;

ρ2——乳化基质密度。

根据所需气体体积及敏化颗粒的孔容和敏化剂的反应机理及其产气率,不难求得敏化剂的加入量。针对亚硝酸钠发泡机理而言,1mol NaNO2发泡产生1mol N2,即标准状态下,每克NaNO2产气量为0.325L·g-1。根据式(2)计算,可得到气体所占体积,根据单位质量NaNO2的产气量可求得所需发泡剂NaNO2的质量,实际生产中还存在气体逃逸等因素,故计算值只能作为理论参考,生产时仍需根据实测敏化基质密度适当调整其加入量。对化学敏化而言,为了使物料混合均匀并减小后效作用,还要从调整敏化剂的浓度着手。

2.3 敏化气泡特征

敏化气泡特征包括气泡尺寸、气泡密度、气泡壁厚等参数。根据炸药起爆的热点理论,形成良好的起爆热点必须具有一定的尺寸和密度。气泡尺寸是指敏化过程所引入的气泡的直径。讨论单个敏化气泡的尺寸不具有任何意义,因此,这里引入“气泡平均直径”。表征气泡尺寸的方法有2种,一是采用水力学半径,其值等于气泡的横截面面积与横截面的周长之比;二是取所有气泡直径的平均值,其测量是从显微照片中取许多气泡直径的平均值,假设显微照片中显示的是气泡的最大截面。数均气泡直径计算式可用下式表达:式中:dn为数均气泡直径;ni为当量直径为di的气泡数。

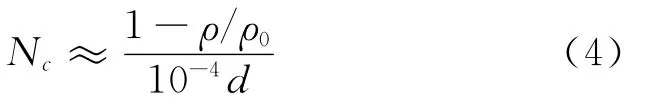

气泡分布密度是指乳胶基质每单位体积的气泡数量。气泡分布密度与气泡尺寸的函数关系式如下:

式中:Nc——气泡密度,个/cm3;

ρ——敏化后乳化炸药的密度,g/cm3;

ρ0——乳胶基质密度,g/cm3;

d——平均气泡尺寸,mm。

通常要求气泡直径在0.1~10μm[2],气泡分布密度为104~106个/cm3。粒径小时,其面积比表面大,有利于爆轰的激发和传递,提高乳化炸药的爆轰感度,同时体系的高密度与连续性也在一定范围内使乳化炸药的爆速、猛度、殉爆等性能增强。

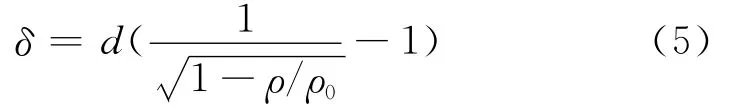

在保证敏化气泡大小和气泡分布密度的条件下,气泡的稳定性也是乳化炸药的贮存性能的重要因素。因此气泡的壁厚也是敏化气泡不可忽略的特征。其平均壁厚和平均气泡直径之间的关系满足:

式中:δ——气泡的平均壁厚;

d——气泡平均直径;

ρ0——敏化前乳胶基质的密度;

ρ——敏化后乳化炸药的密度。

由式(5)可见,敏化气泡的主要特征参数如气泡尺寸、气泡密度及气泡平均壁厚都是相互关联的。在乳化基质密度及期望敏化后乳化炸药密度一定时,其敏化气泡尺寸大,壁厚值就小;气泡尺寸越大,气泡密度越小。显然,同样密度的乳化炸药其敏化气泡尺寸不同,其爆炸性能千差万别,是否具有雷管感度的原因也在于此。可见,严格控制敏化工艺过程中的各参数,如敏化温度、敏化压力及敏化时间等显得尤为重要。

3 结 论

乳化炸药作为国民经济建设的能源材料之一,其价值最终体现在实际应用效果上,因此,对乳化炸药的性能进一步改善应引起足够的重视。乳化炸药今后发展趋势是高产高效、节能绿色、安全环保,改进敏化技术设备和使用新型敏化材料是简单有效的途径,同时生产各种满足用户需求的产品,相信在不久将来,我国乳化炸药生产工艺定能达到一个更高的水平。

[1]刘祖亮.硝酸铵自敏化的基本原理和技术途径[J].爆破器材,2003,32(6):4-7.

[2]吕春绪,刘祖亮.膨化硝酸铵自敏化理论基础与实验研究[J].爆破器材,2000,29(4):1-8.

[3]杨卫东.乳化炸药敏化方法及应用研究[J].煤矿爆破,2009(2):6-9.

[4]查传钰.多孔介质中液体的扩散系数及其测量方法[J].地理物理学进展,1998,13(2).

[5]付启先,李悟初.乳化炸药化学发泡技术及其改进[J].矿业研究与开发,1997,17(4):61-63.

[6]王立文.乳化炸药快速发泡敏化新工艺[P].1072404A,1993.

[7]孙启成,沈华承.乳化炸药敏化方法的研究[J].矿业快报,2006,5(5):24-26.

[8]闫泉刚,刘汉强.复合敏化剂在乳化炸药中的应用[J].爆破器材,2004,33(6):20-22.

[9]王 平.四种敏化方式对乳化炸药爆速的影响[J].煤矿爆破,2002(2):6-10.

[10]郭昭华,宋 日,刘万荣,等.一种超低密度乳化炸药及其制备方法[P].CN101863722A,2003.

[11]倪欧琪.一种乳化炸药敏化方法及所用气流喷嘴[P].CN1453253A,2010.

[12]王晓苏.乳化炸药中敏化气泡定性的影响因素及提高稳定性的途径[J].采矿技术,1996(16):13-15.

[13]王德会.浅谈胶状乳化炸药化学敏化的影响因素[J].煤矿爆破,2009(2):19-21.

2011-11-29)

刘宇星(1966-),男,湖南宁乡人,高级工程师,主要从事民爆器材设备的设计与研究,Email:lyx660108@163.com。