HACCP体系在出口大米蛋白生产过程中的应用研究

阮宏伟

(浙江省义乌出入境检验检疫局,浙江 义乌322000)

1 引言

大米是我国主要粮食作物之一,富含淀粉、蛋白质、矿物元素、维生素等营养成分,其中蛋白质成分占40%~65%。相比其他植物蛋白,大米蛋白具有氨基酸组成更平衡合理,接近WHO/FAO推荐的理想模式[1]、生物效价和蛋白质利用率高[2]、低抗原性无致敏因子等优势[3~5]。目前,在美国、欧盟等发达国家和地区,大米蛋白已广泛应用于老人、儿童和特殊人群的保健品、营养强化食品中。据国家统计局统计,2011年我国大米产量为8840万t,居世界首位,而随着人民生活水平提高,陈粮、早米和碎米等低品质大米已很少有人食用,目前较普遍的做法是利用这些低品质大米生产淀粉糖产品,而利用大米生产淀粉糖的米渣副产物提取大米蛋白出口国外,不仅能提高大米利用率,促进大米深加工产业发展,而且可以凭借成本优势打开欧美市场,增加农民和农业企业收入。

但是,出口大米蛋白产品也深受发达国家日益加强的技术性贸易措施的制约,进口国不断制定更加严格的质量标准以控制进口,例如,欧盟对米制品转基因监管日益严格,美国对重金属、三聚氰胺、黄曲霉毒素b1等项目限值的规定。HACCP体系作为一种目前发展已较为完善的质量控制体系,将产品质量控制从事后检验变为过程监管,通过控制关键控制点以有效控制产品质量,将会成为出口大米蛋白企业应对国外技术性贸易壁垒的有效措施。

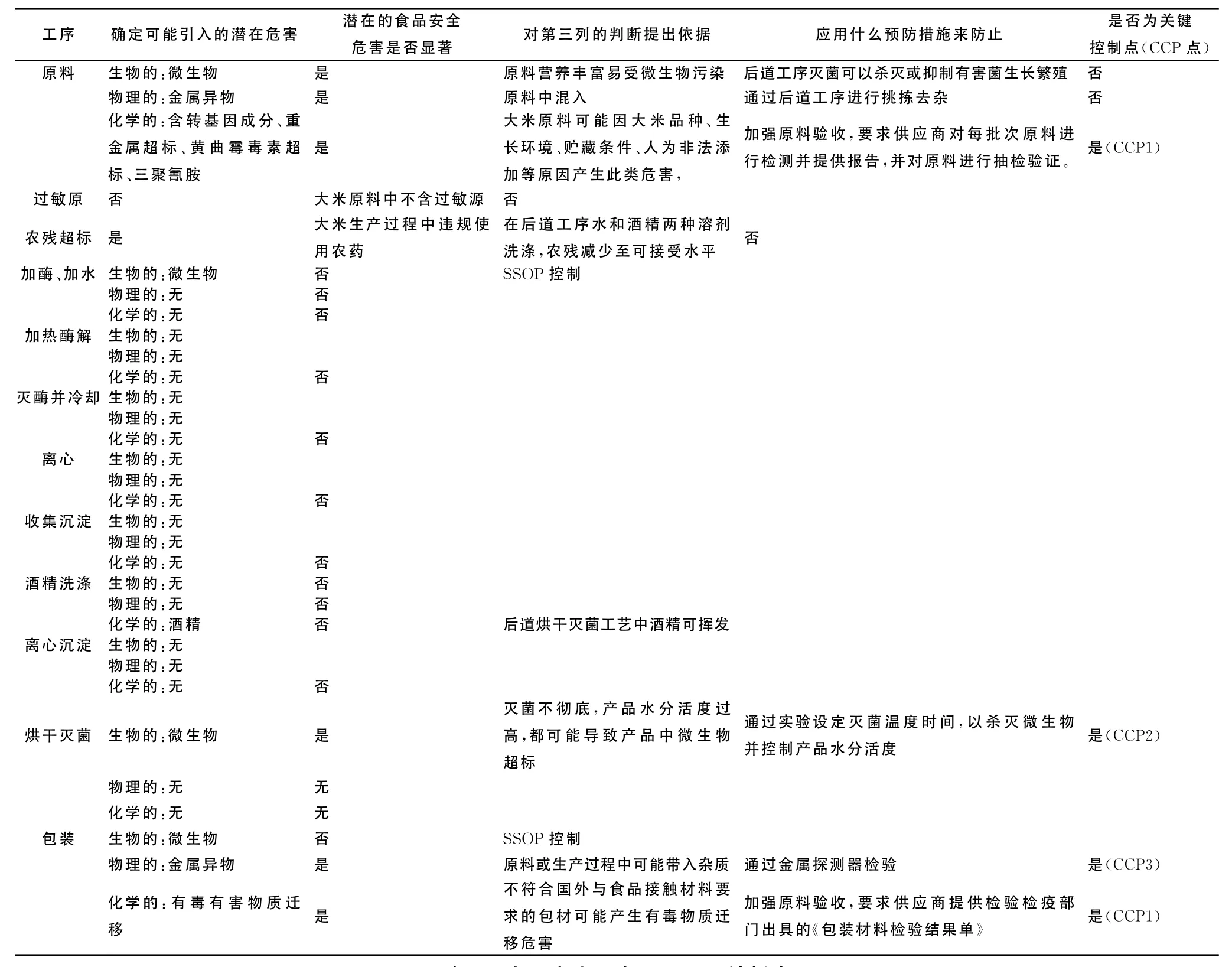

2 大米蛋白生产过程中的潜在危害分析

大米蛋白工艺流程为原料→加酶、加水→加热酶解→灭酶并冷却→离心→收集沉淀→酒精洗涤→离心得沉淀→烘干灭菌→包装→成品。

2.1 物理危害

大米蛋白原料米渣中可能含有石子、木屑、金属等异物。此外,生产过程中也可能因管道带入金属屑等异物。

2.2 生物危害

主要来自原料、生产、贮存、运输过程中的微生物污染。大米蛋白中主要污染微生物有:大肠菌群、金黄色葡萄酒球菌、沙门氏菌、酵母菌、霉菌。

2.3 化学危害

化学危害主要来自原料中的转基因成分、过敏原、重金属超标、农残超标、黄曲霉毒素、三聚氰胺。以及包装材料可能迁移至产品中的有害物质。

3 关键控制点(CCP)设置

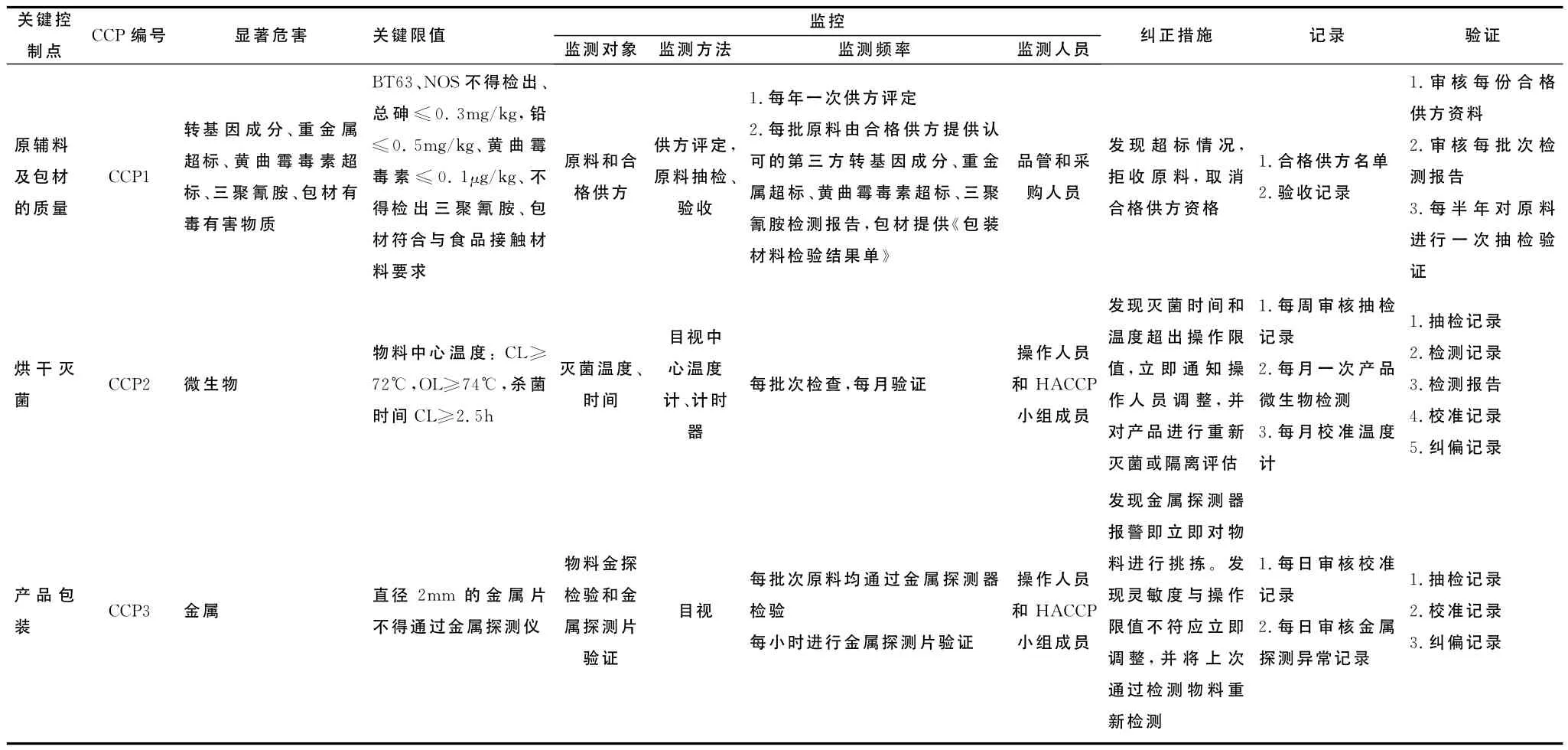

确定关键控制点(CCP)必须为能有效消除或控制危害因素的环节,根据HACCP基本原理及大米蛋白生产的危害分析(表1),其关键控制点有:原辅料及包材的质量控制,烘干灭菌,产品包装。

4 设置关键限值

根据进口国强制性要求、合同规定,并参照实验结果,设置关键限值。

4.1 CCP1原辅料及包材的质量

对原料供应商进行考核,并确定1~2家固定供应商,提高产品质量稳定性。要求供应商对每批次原料进行转基因检测,提供相应检测报告,并对原料进行抽检验证。要求不得检出BT63、NOS等转基因成分,总砷≤0.3mg/kg,铅≤0.5mg/kg,黄曲霉毒素≤0.1μg/kg,三聚氰胺不得检出。

4.2 CCP2烘干灭菌

使用高温干燥灭菌法对沉淀的蛋白粉进行烘干灭菌,要求物料中心温度大于等于72℃,并维持烘干时间为2.5~3.0h。

4.3 CCP3产品包装

使用金属探测器检测产品中是否含金属杂质。

5 HACCP计划

HACCP计划见表1、表2。根据分析加工工艺流程可能引入的潜在危害、危害是否显著、判断依据、预防措施,判断每种危害是否为关键控制点。其中危害不显著、可以在后道工序采取其他补救措施的危害不作为关键控制点,具体危害分析见表1。

表1 大米蛋白生产过程危害分析表

表2 出口大米蛋白HACCP计划表

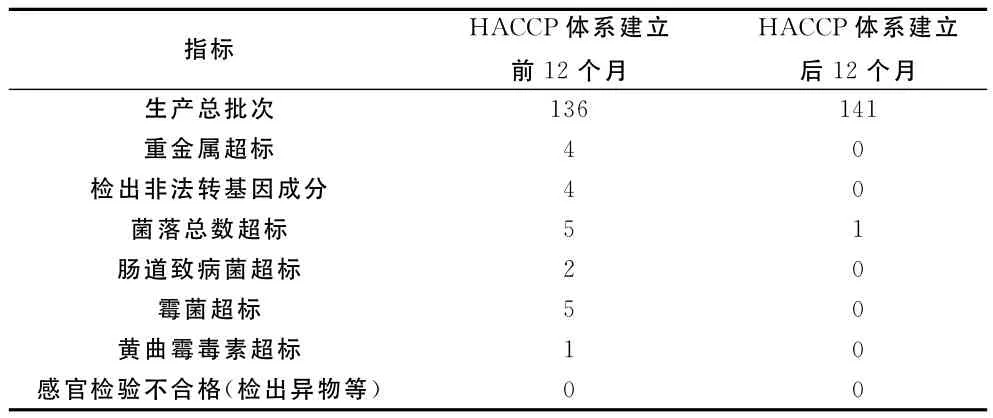

6 实施效果

将HACCP体系应用于大米蛋白的生产过程并实施监控,通过一段时期的运行,通过对产品进行自检发现,大米蛋白生产过程中易出现的原料重金属超标、含非法转基因成分、菌落总数超标、肠道致病菌超标、霉菌超标等问题均得到较好解决,取得了较好效果(表3)。

7 结语

表3 实施前后12个月内质量问题发生率对照

将HACCP体系运用于大米蛋白生产,改变过去事后检验的传统质量控制方法,通过预防性措施、过程监控及纠偏改进等方法,大大提高了产品合格率,有效地解决了出口大米蛋白的质量问题,对出口大米蛋白应对国外技术性贸易措施提供了有益经验。

[1] 方奇林,丁霄霖.碱法分离大米蛋白质和淀粉的工艺研究[J].粮油深加工及食品,2004(12):22~24.

[2] 袁道强,梁丽琴,王振峰,等.改性植物蛋白的研究及应用[J].食品研究与开发,2005,26(6):13~15.

[3] K C Gurpreet,D S Sogi.Functional properties of rice bran protein concentrates[J].Food Eng,2007(79):592~597.

[4] R M Helm,A W Burks.Hypoallergenicity of rice protein[J].Cereal Food World,1996,41(11):839~843.

[5] T Matsuda,R Nomura,M Sugiyama,et al.Immunochemical studies on rice allergenic proteins[J].Agric Biol Chem,1991(55):509.