一种新型盐浴渗氮工艺对K55钢耐蚀性的影响

罗伟,王均,熊计,张太平

(四川大学制造科学与工程学院,四川 成都 610065)

一种新型盐浴渗氮工艺对K55钢耐蚀性的影响

罗伟,王均*,熊计,张太平

(四川大学制造科学与工程学院,四川 成都 610065)

采用一种新型盐浴对K55石油管线钢进行盐浴渗氮处理,研究了渗层的截面形貌,显微硬度在不同渗层深度上的分布及渗层的耐硫腐蚀性。K55钢经560 °C盐浴渗氮处理2 h后,表层组织由疏松层、渗氮层及基体扩散层组成。渗层和表面的氧化疏松薄层的厚度分别约为12.48 μm和1.54 μm,渗层的总深度约为30 μm。经渗氮处理的K55钢,其显微硬度明显提高,表面的显微硬度高达695 HV,但显微硬度沿渗层深度方向急剧下降。渗氮处理后,K55钢的耐硫腐蚀性能得到明显改善。因此,可利用盐浴渗氮处理来降低油管下井前的腐蚀缺陷。

管线钢;盐浴渗氮;微观结构;显微硬度;耐蚀性

1 前言

通过盐浴渗氮处理改善零件表面性能在生产上已应用了60多年,几乎可用于处理90%牌号的钢铁材料,应用面很广,可显著改善零件的耐磨、耐腐蚀及抗疲劳性能,至今全国已有上千家企业使用此类技术[1]。随着我国高含硫油气田的开发及国外含硫天然气的引进,高含硫、H2S/CO2共存等苛刻条件下管材的腐蚀已成为影响油气安全生产和运输的突出问题[2]。目前,我国大量使用的是尿素加碳酸盐为主的盐浴渗氮,在生产过程中,不可避免会产生大量NH3和氰根等污染物,污染环境。

本文针对K55石油管线钢,研究了一种新型盐浴渗氮工艺,并进行了含硫介质的腐蚀模拟实验,为高含硫油气田和防腐实践提供科学依据。

2 实验

2. 1 实验材料与预处理

实验所用材料为30 mm × 10 mm × 2 mm的K55钢,其组成(质量分数)为:C 0.36%,Si 0.32%,Mn 1.51%,P 0.002 5%,S 0.008 5%,Cr 0.028%,Ni 0.004%,Cu 0.007%,Fe余量。氮化用盐为无氨气渗盐。

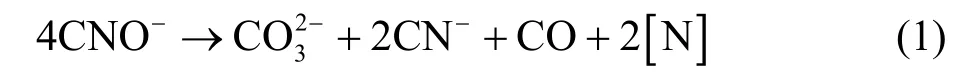

先用砂纸将 K55钢试样打磨、抛光,水洗后在250 ~ 300 °C下预热10 ~ 15 min,以完全去除试样表面水分。将混合均匀的氮化盐放入坩埚中加热至560 °C,再将预处理过的K55钢挂片浸入熔融的基盐中氮化保温2 h。盐浴渗氮中氰酸根分解产生的活性氮原子渗入试样表面形成氮化物层和扩散层。主要的反应式为[3]:

2. 2 性能测试

用OLYMPUS CH3-TR45型光学显微镜(上海光学仪器五厂)分析渗氮层形貌及厚度。用上海光学仪器厂的HXD-1000TMC显微硬度仪测量渗层的显微硬度,载荷50 g,加载时间15 s,将待测试样镶嵌之后置于显微硬度仪试样台,控制螺旋测微仪由试样横截面表层向基体每隔10 μm测量分析渗层横截面的显微硬度。采用CS310电化学测试系统(武汉科思特仪器有限公司)测量未渗及渗氮试样的极化曲线,扫描速率为0.5 mV/s。采用三电极体系,辅助电极为Pt电极,参比电极为饱和甘汞电极(SCE),工作电极为1 cm × 1 cm的试片,工作电极的非工作面用环氧树脂涂封,以丙酮清洗后吹干其工作面,完全浸没在10 g/L的单质硫溶液中,待系统稳定后于常温下进行测试。

3 结果与讨论

3. 1 截面形貌

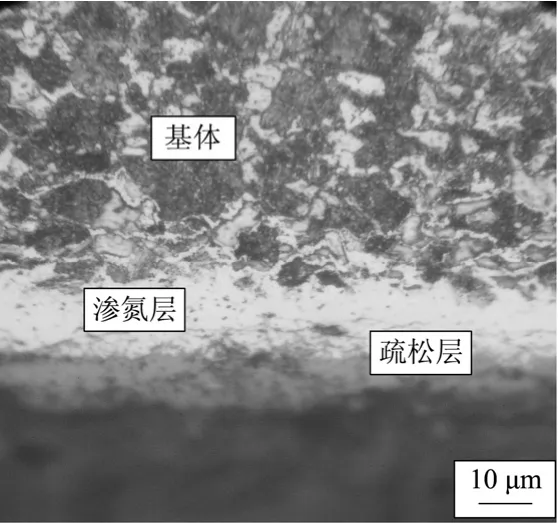

图1为K55钢经560 °C盐浴渗氮处理2 h后的截面形貌。渗氮后的组织由疏松层、渗氮层及基体扩散层3层组成。渗层厚度约为12.48 μm,表层为很薄的约1.54 μm的氧化疏松层。

图1 K55钢渗氮层的截面形貌Figure 1 Cross-sectional morphology of nitriding layer on K55 steel

在盐浴处理的氮化过程中,氰酸根CNO−分解出活性N原子,N原子在盐浴与试样表面存在的浓度梯度使之渗入试样表面,形成渗氮层[4]。文献[5]表明N原子在Fe氮化物晶格中的扩散机制是间隙扩散。因此,在560 °C氮化时,氮原子通过间隙扩散形成不同成分的渗层。渗层由表面到内部的组织依次是:Fe2-3N、Fe2-3N + Fe4N、Fe4N、Fe4N + αN以及αN。在渗氮外层,含有较多的O、N、Fe,即最外层的氧化疏松层为Fe3O4氧化物和ε-Fe2-3(N,C)[6]。

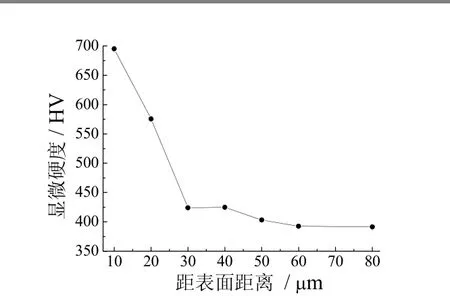

3. 2 显微硬度随渗层厚度的分布

图2为除去K55钢表面疏松氧化层后,渗层显微硬度随渗层深度的变化曲线。K55钢经560 °C盐浴渗氮处理后,渗层的总深度约为30 μm,试样的显微硬度明显提高。表面的显微硬度最高,达到695 HV。随着渗层深度的增加,显微硬度急剧下降,最终下降至接近基体的显微硬度(390 HV)。

图2 K55钢渗氮层硬度随渗层深度的分布Figure 2 Hardness distribution along the depth direction in nitriding layer on K55 steel

3. 3 耐蚀性

3. 3. 1 动电位极化曲线

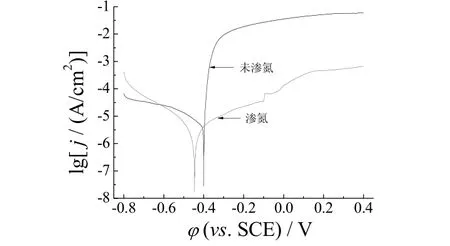

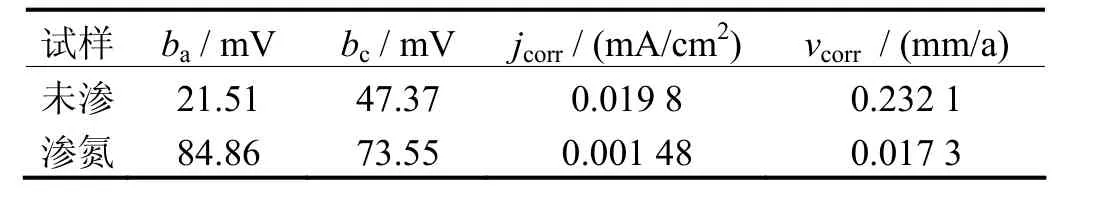

试样在10 g/L的单质硫溶液中的极化曲线如图3所示,表2为采用电化学工作站自带的CorrTest软件对其拟合得到的腐蚀参数,其中 ba、bc分别为 Tafel曲线的阳、阴极斜率。

图3 K55钢在10 g/L硫溶液中的动电位极化曲线Figure 3 Potentiodynamic polarization curves for K55 steel in the solution containing 10 g/L sulfur

表2 K55钢在10 g/L硫溶液中的腐蚀参数Table 2 Corrosion parameters of K55 steel in the solution containing 10 g/L sulfur

与未渗氮处理的K55钢相比,渗氮试样的自腐蚀电流密度由0.019 8 mA/cm2降为0.001 48 mA/cm2,降幅很大,其腐蚀速率也由0.232 1 mm/a降至0.017 3 mm/a,耐蚀性能得到很大的改善。因此,可利用盐浴渗氮处理来降低油管下井前的腐蚀缺陷。

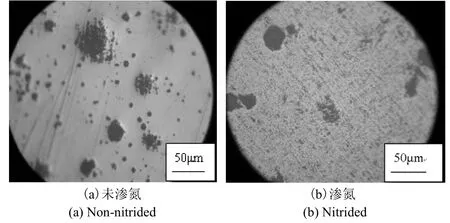

3. 3. 2 电化学腐蚀形貌

图4为经渗氮处理和未渗氮处理K55钢的宏观电化学腐蚀形貌,两者的宏观腐蚀形貌有明显的差异。未渗氮处理的试样表面出现较大的蚀坑,点蚀现象严重,这与硫离子的存在能促进碳钢孔蚀的理论相符[8],碳钢表面生成了一层黑色硫化物腐蚀产物,可能有大量FeS存在[9].经渗氮处理的K55钢,其表面几乎没有发生点蚀,蚀坑面积很小。这主要是因为经盐浴渗氮处理后,K55钢表面生成一层致密的Fe3O4氧化膜,且渗层的ε化合物层的耐腐蚀性也优于基体[10]。

图4 K55钢的宏观电化学腐蚀形貌Figure 4 Macroscopic morphology of electrochemically corroded K55 steel

综合以上分析可知,经盐浴渗氮处理后,K55管线钢的耐蚀性优良,将该工艺应用于油田的前景非常光明,必将为我国石油行业做出较大贡献。

4 结论

(1) K55钢在560 °C盐浴渗氮处理2 h后,表面组织由疏松层、渗氮层以及基体扩散层 3层构成。渗层厚度约为12.48 μm,表层为很薄的约1.54 μm的氧化疏松层。

(2) 盐浴渗氮处理后,渗层的总深度约为30 μm,K55钢的显微硬度明显提高,表面硬度最高达695 HV,随渗层深度的增加,显微硬度急剧下降,并下降至接近基体的硬度。

(3) 经盐浴渗氮后,K55钢的耐硫腐蚀性能得到了明显的提高。因此,可利用盐浴渗氮处理来降低油管下井前的腐蚀缺陷。

[1] 林峰, 梅坚. 高耐蚀盐浴氮碳共渗加后氧化及低温氮碳共渗工艺的研究[J]. 热处理技术与装备, 2007, 28 (5): 33-37.

[2] 张雷, 丁睿明, 杨建炜, 等. 高含H2S/CO2介质中X60钢腐蚀产物膜分析[J]. 北京科技大学学报, 2009, 31 (5): 563-567.

[3] 李惠友, 罗德福, 吴少旭. QPQ技术的原理与应用[M]. 北京: 机械工业出版社, 2008: 17.

[4] YEUNG C F, LAU K H, LI H Y, et al. Advanced QPQ complex salt bath heat treatment [J]. Journal of Materials Processing Technology, 1997, 66 (1): 249-252.

[5] 黎桂江, 彭倩, 李聪, 等. QPQ盐浴氮化17-4PH不锈钢的显微组织分析[J]. 核动力工程, 2007, 28 (5): 59-62.

[6] 王均, 熊计, 彭倩, 等. 17-4PH不锈钢盐浴复合氮化处理研究[J]. 核动力工程, 2009, 30 (3): 66-71, 110.

[7] 李惠友, 罗德福, 林训华, 等. 高耐磨、高抗蚀、微变形QPQ盐浴复合处理技术[M]. 北京: 机械工业出版社, 1997.

[8] 姜涛. 碳钢在碱性溶液中孔蚀电化学研究[D]. 北京: 北京化工大学, 2000.

[9] 冯拉俊, 马小菊, 雷阿利. 硫离子对碳钢腐蚀性的影响[J]. 腐蚀科学与防护技术, 2006, 18 (3): 180-182.

[10] 罗德福, 李惠友. QPQ技术的现状和展望[J]. 金属热处理, 2004, 29 (1): 39-44.

Effect of a novel salt bath nitriding process on corrosion resistance of K55 steel //

LUO Wei, WANG Jun*, XIONG Ji, ZHANG Tai-ping

K55 pipeline steel was treated by a novel salt bath nitriding process, the cross-sectional morphology, microhardness distribution along the depth direction, and sulfur corrosion resistance of the nitriding layer were studied. The K55 steel nitrided in salt bath at 560 °C for 2 h consists of three layers including loose layer, nitriding layer, and diffusion layer of substrate. The thickness is 12.48 μm for the nitriding layer and 1.54 μm for the external thin loose oxidation layer. The total penetration depth of nitriding layer is about 30 μm. The microhardness of K55 steel is improved remarkably after nitriding and up to 695 HV at the surface, but decreased sharply with increasing penetration depth. The corrosion resistance of K55 steel to sulfur is improved markedly after nitriding. Salt bath nitriding can be used to reduce the corrosion defects of pipelines before their application in oil wells.

pipeline steel; salt bath nitriding; microstructure; microhardness; corrosion resistance

School of Manufacturing Science and Engineering, Sichuang University, Chengdu 610065, China

TG174.44

A

1004 – 227X (2012) 01 – 0047 – 03

2011–07–08

2011–08–10

国家自然科学基金(50901047);教育部博士点新教师基金(200806101051)。

罗伟(1987–),陕西宝鸡人,在读硕士研究生,主要从事金属表面处理及腐蚀防护研究。

王均,副教授,(E-mail) srwangjun@163.com。

[ 编辑:周新莉 ]