高性能水性印花涂料的制备

徐子杰,文秀芳,蔡智奇,皮丕辉,徐守萍,程江,杨卓如

(华南理工大学化学与化工学院,广东 广州 510641)

【现代涂层技术】

高性能水性印花涂料的制备

徐子杰,文秀芳*,蔡智奇,皮丕辉,徐守萍,程江,杨卓如

(华南理工大学化学与化工学院,广东 广州 510641)

以丙烯酸甲酯(MA)、丙烯酸乙酯(EA)、丙烯酸丁酯(BA)、环氧树脂和乳化剂分别制备核、壳预乳化剂,然后通过种子乳液聚合法制备了具有核壳结构的聚合乳液。以环氧树脂E-44和有机硅氧烷 KH-570对聚合乳液进行改性,制备了印花涂料用乳液。研究了乳化剂和核壳单体的配比以及不同改性剂用量对乳液稳定性和成膜性能的影响。结果表明,制备乳液的较佳条件为:复合乳化剂[m(十二烷基硫酸钠)∶m(非离子型乳化剂OS-15)= 1∶3]的质量分数为 4%,核单体组成为 m(MA)∶m(EA)∶m(BA)= 1∶1∶3、质量分数为30% ~ 40%,壳单体组成为 m(MA)∶m(EA)∶m(BA)= 2∶1∶1,改性剂环氧树脂E-44 和有机硅氧烷KH-570的用量分别为2%和6%。当烘焙工艺条件为140 °C/3 min时,制得的印花涂料涂膜在弹性、手感、牢度等性能指标方面均达到了设计要求。

水性印花涂料;乳液;乳化剂;聚丙烯酸酯;环氧树脂;有机硅氧烷;改性

1 前言

在织物的涂料印花过程中,因为颜料本身对织物没有粘合力,要使颜料固着在纤维表面,就需要借助涂料。聚丙烯酸酯类乳液聚合物由于具有优越的耐氧化、耐气候老化和突出的耐油性能,对极性和非极性表面均具有很强的粘附力,已被广泛用作印花涂料[1]。但其缺点是高温下容易发黏,低温则发脆,且透气性差,不耐水,耐沾污性不够理想。而环氧树脂的耐水性和有机硅的耐热性、透气性则很好地与丙烯酸酯类聚合物的性能形成互补[2-3]。本文采用有机硅氧烷及环氧树脂对聚丙烯酸酯类乳液进行改性,研制了一种能普遍适用于各类织物的印花用胶粘功能乳液。乳液制成印花涂料后,手感柔软,干、湿摩擦牢度符合要求,耐皂洗性能优良。

2 实验

2. 1 主要原料

丙烯酸甲酯(MA)、丙烯酸乙酯(EA)、丙烯酸丁酯(BA),均为分析纯,天津市科密欧化学试剂有限公司;环氧树脂E-44和E-20,分析纯,岳阳巴陵华兴石化有限公司;甲基丙烯酸缩水甘油酯(GMA)、KH-570,分析纯,广州市双键化学有限公司;十二烷基硫酸钠(SDS)、过硫酸钾,分析纯,成都市联合化工试剂研究所;OS-15,分析纯,广州市恒滔贸易有限公司;金红石钛白,南京钛白化工有限责任公司;尿素、二甲基硅油,广州化学试剂厂;WT-105型增稠剂,德谦(上海)化学有限公司;乳化剂、蒸馏水,自制。

2. 2 聚合工艺

2. 2. 1 预乳化

分别将定量的丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯、环氧树脂、乳化剂(总量的4%)和水混合,用搅拌器快速搅拌30 min,制成核预乳化剂以及壳预乳化剂。

2. 2. 2 聚合反应

将装有搅拌器、回流冷凝管、温度计和恒压分液漏斗的四口烧瓶置于恒温水浴中,加入核预乳化剂,待反应釜内温度升至80 °C时,开始滴加引发剂(该过程使用总引发剂量的50%),同时开始搅拌(150 r/min),滴加时间为90 min。然后开始滴加壳预乳化剂及剩余的引发剂,滴加时间约30 min。

2. 3 印花配方及工艺

印花涂料配方:粘合剂56%,金红石钛白40%,增稠剂2%,二甲基硅油1%,尿素1%。

印花烘焙140 °C/3 min成品。

2. 4 乳液及产品性能测试

2. 4. 1 弹性

用30 N的拉力朝相反方向用力拉布样,检查弹性。

2. 4. 2 手感

用手触摸来检查柔软度[4]。

2. 4. 3 凝胶率

在聚合反应结束后,收集反应器与搅拌器上的凝胶物,在105 °C烘干到恒重,计算其占单体、乳化剂以及引发剂总重的百分率,即:

式中X为凝胶物率(%),m1为凝胶物质量(g),m2为单体、乳化剂及引发剂的总质量(g)。

2. 4. 4 摩擦牢度测试

(1) 干摩擦:将试样平放在深圳市海滨仪器有限公司的 Model-Y571型耐摩擦色牢度测试仪的测试台垫衬物上,两端夹持固定,在摩擦头上固定干摩擦布,摩擦头在试样上沿100 mm长的轨迹作往复直线摩擦10次,时间10 s,垂直压力9 N。

(2) 湿摩擦。换湿摩擦布(含水率95% ~ 105%)按上述方法试验。

等级评定:1级──有严重划痕;2级──有少量划痕;3级──基本无划痕;4级──无划痕。

2. 4. 5 皂洗牢度

把涂料印花样品浸于 65 °C、2%的洗衣粉液中,浸泡3 h后取出,用手均匀用力地沿横纹方向往返搓洗10次,观察有无裂纹、脱落及褪色情况,以级表示。1级──有严重裂纹,脱落及褪色明显;2级──有裂纹,脱落及褪色一般;3级──有少许裂纹,无脱落及几乎不褪色;4级──无裂纹,无脱落及不褪色[5-6]。

3 结果与讨论

3. 1 红外光谱分析

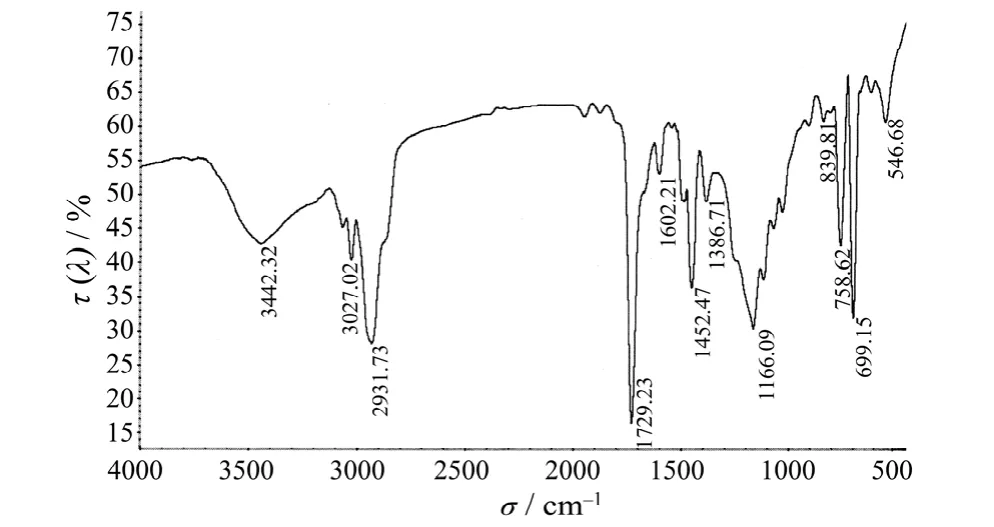

聚合物乳液经过破乳、洗涤、抽提、真空干燥后,与KBr研磨制成压片,利用美国Perkin-Elmer Spectrum型傅里叶红外光谱仪(FT-IR)对其进行检测,其结果如图1。可以看出,2 931 cm−1处有强吸收峰,为─CH2─非对称伸缩振动吸收峰;1 729 cm−1处的强吸收峰是羰基吸收峰,表明聚合物中含有酯键;1 166 cm−1处有C─O─C伸缩振动吸收峰,这是丙烯酸酯类聚合物的特征吸收峰;1 030、1 072和1 118 cm−1处出现了Si─O─Si键特征吸收峰,说明该红外试样存在由硅氧烷水解缩合后产生的交联结构;910 cm−1处出现了环氧树脂的环氧基特征峰,1 602 cm−1、1 452 cm−1处也出现了环氧树脂中苯环的骨架振动特征吸收峰。

图1 合成聚合物的红外光谱图Figure 1 FT-IR spectrum of synthesized polymer

3. 2 乳化剂的选择及用量

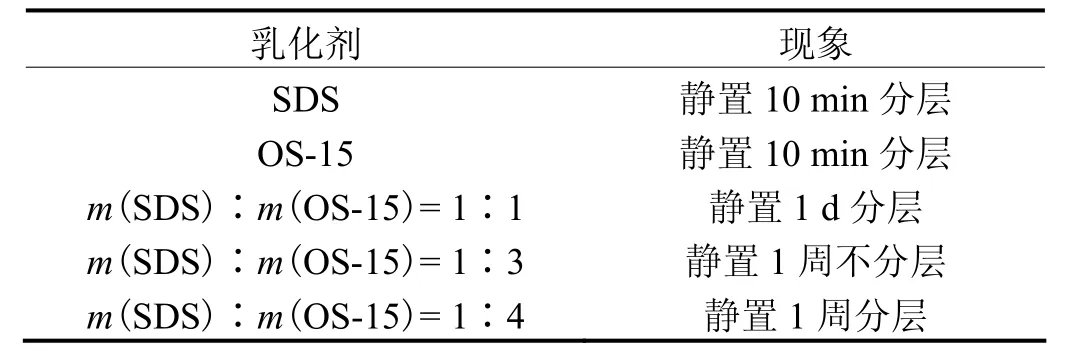

研究了复配型乳化剂体系,即阴离子型乳化剂十二烷基硫酸钠(SDS)和非离子型乳化剂 OS-15的复配对乳液稳定性的影响,结果如表1 所示。

表1 乳化剂质量比对乳液稳定性的影响Table 1 Effect of mass ratio of emulsifier on emulsion stability

研究发现,对于本实验的预乳化过程,复配体系比单独使用的预乳化效果更好,由此制得的乳液耐电解质及耐酸碱稳定性也更好,提升了最终涂膜的湿摩擦牢度及皂洗牢度。其原因在于当OS-15和SDS复合使用时,SDS粒子之间距离增大,粒子间的静电斥力减少,预乳化时可以得到更好的稳定效果。最佳配比选择为m(SDS)∶m(OS-15)= 1∶3。

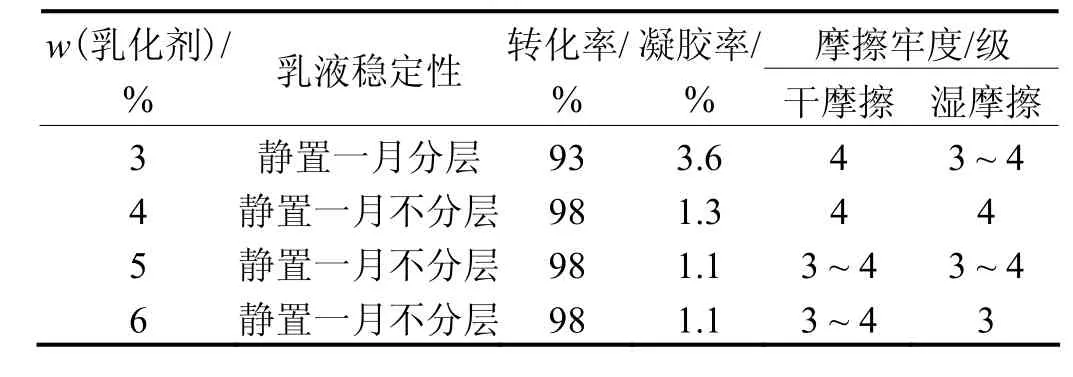

增加乳化剂用量可以提高反应转化率,但浓度过高则降低成膜后的耐水性及摩擦牢度。乳化剂用量(占单体总质量的百分率)对乳液稳定性及成膜性能的影响见表2。可以看出,乳化剂适宜的用量为单体总质量的4%。

表2 乳化剂用量对乳液稳定性及成膜性能的影响Table 2 Effect of emulsifier dosage on emulsion stability and coating performance

3. 3 单体种类及配比对聚合物性能的影响

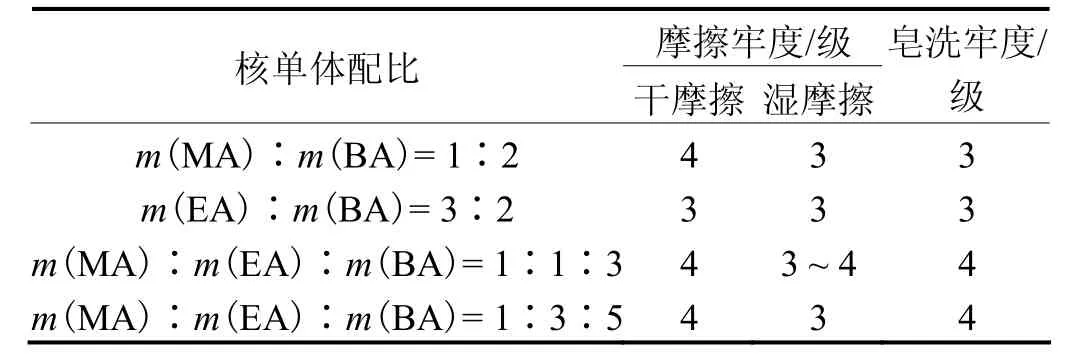

拟通过种子乳液聚合法制备具有软核硬壳的核壳结构乳液。实验中,保持壳单体和改性条件不变,考察了核单体的组合及配比对涂膜性能的影响。实验结果见表3。各配比构成的核单体成膜后都表现出良好的柔软性及弹性,性能差别主要反映在摩擦牢度及皂洗牢度方面。由表 3可知,当核单体组成配比为m(MA)∶m(EA)∶m(BA)= 1∶1∶3时,涂膜后的干、湿摩擦牢度及皂洗牢度都达到了设计要求。

表3 核单体配比对成膜性能的影响Table 3 Effect of mixture ratio of core monomers on coating properties

在核单体和改性条件不变时,考察了合成壳单体的组合及配比对成膜性能的影响,结果如表 4所示。不同配比的壳层成膜后,其柔软性、弹性良好,但摩擦牢度和皂洗牢度有差异。表 4表明,选用壳单体组成为m(MA)∶m(EA)∶m(BA)= 2∶1∶1时,涂膜性能满足设计要求。

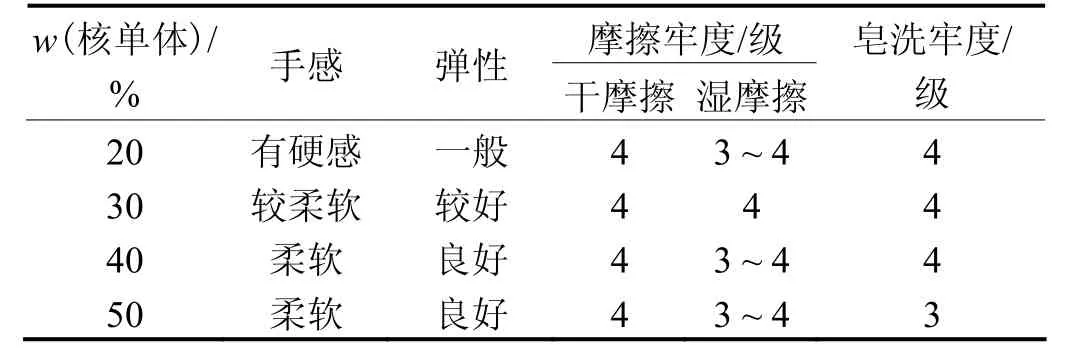

分别以上述较佳配比制备核、壳单体,考察核、壳单体的用量对成膜性能的影响(以核单体占单体总质量的百分数表示),结果见表5。由表5可知,随着核单体质量分数的增加,成膜后手感、柔软性增强。这是因为核单体中的主要成分是丙烯酸丁酯。但核单体比例过大,则以丙烯酸甲酯为主的壳单体功能减弱,反而使摩擦牢度、皂洗牢度下降。兼顾考虑,确定最佳核单体质量分数为30% ~ 40%。

表4 壳单体配比对成膜性能的影响Table 4 Effect of mixture ratio of shell monomers on coating properties

表5 核单体质量分数对成膜性能的影响Table 5 Effect of mass fraction of core monomer on coating properties

3. 4 改性剂的种类及用量对乳液稳定性和成膜性能的影响

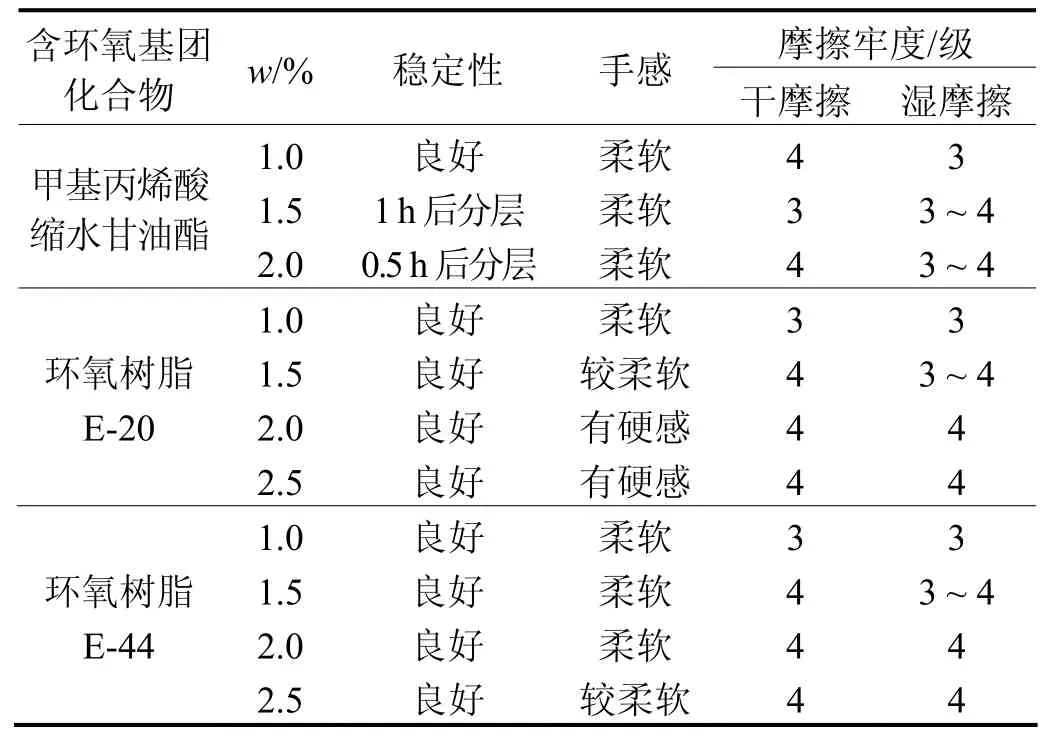

分别以甲基丙烯酸缩水甘油酯及环氧树脂E-44、E-20为改性剂对乳液的壳单体进行改性,改性效果见表6。

表6 改性剂的种类及用量对乳液稳定性和成膜性能的影响Table 6 Effects of type and dosage of modifier on emulsion stability and coating properties

从表6可知,使用E-44改性的产品性能最优,且E-44的用量为2%时,具有最好的稳定性、手感及摩擦牢度。环氧树脂改性丙烯酸树脂的反应属于接枝反应,环氧树脂中活性较强的环氧基、羟基以及其他极性基团能增强涂料对含羟基的织物纤维表面的附着力。而且环氧树脂除了本身分子结构紧密外,其在后期烘焙过程中能进一步与丙烯酸中的羧基交联,使网络结构更加致密,从而增强了涂料的耐水性。

3. 5 有机硅用量的影响

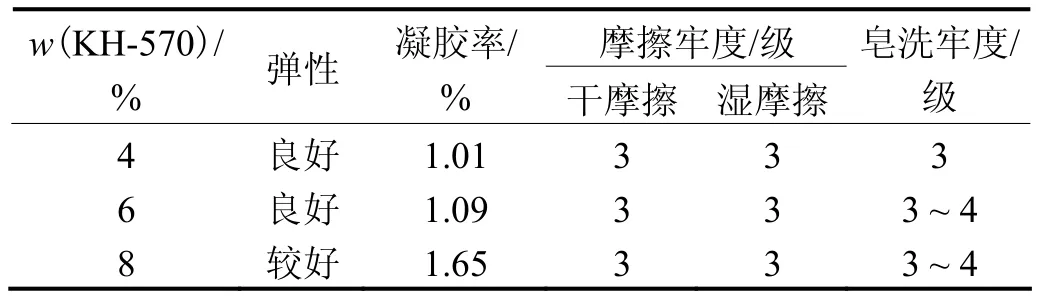

加入KH-570对聚合物进行改性,研究了其用量对乳液性能的影响,结果如表7所示。

表7 KH-570用量对乳液及成膜性能的影响Table 7 Effect of KH-570 dosage on properties of emulsion and coating

由表7可知,当有机硅氧烷的使用量为4% ~ 8%时,聚合物成膜的干、湿摩擦牢度以及皂洗牢度均较好,吸水性显著降低。这些都是期望中的性能。而有机硅氧烷的含量超过6%时,乳液中凝胶量开始显著增加。原因在于有机硅氧烷单体在共聚反应过程中会水解形成硅醇,Si─OH能够自缩或者与聚合物活性基团进行交联反应。当有机硅氧烷过量,交联过度,则容易形成凝胶物,并使胶膜弹性变差。所以,确定KH-580的适宜用量为6%。

3. 6 改性后乳液及其涂膜的综合性能

通过种子乳液聚合法制备了软核硬壳的核壳结构乳液。当复合乳化剂质量占单体总质量的4%,核单体组成为m(MA)∶m(EA)∶m(BA)= 1∶1∶3、质量分数为40%,壳单体组成为m(MA)∶m(EA)∶m(BA)= 2∶1∶1,以质量分数为2%的环氧树脂E-44和质量分数为6%的KH-570对乳液进行改性,以改性后的聚合乳液制备水性印花涂料,所得涂膜手感柔软,弹性良好,干摩擦牢度4级,湿摩擦牢度3 ~ 4级,皂洗牢度4级。

4 结论

通过种子乳液聚合法制备了水性印花涂料用乳液,并加入有机硅氧烷、环氧树脂改性,研究乳化剂配比和用量,核单体和壳单体配比和用量,以及不同改性剂及其用量对乳液稳定性和成膜性能的影响。当复合乳化剂质量占单体总质量的 4%,核单体组成为m(MA)∶m(EA)∶m(BA)= 1∶1∶3、质量分数为30% ~ 40%,壳单体组成为m(MA)∶m(EA)∶m(BA)= 2∶1∶1,以质量分数为2%的环氧树脂E-44和质量分数为6%的有机硅氧烷KH-570对乳液进行改性,可以得到性能较好的聚合乳液。以该乳液制备水性印花涂料,其涂膜经140 °C/3 min烘烤后,手感柔软,弹性良好,干摩擦牢度4级、湿摩擦牢度3 ~ 4级,皂洗牢度4级。涂膜各项性能指标均达到了设计要求。

[1] 董永春. 纺织用粘合剂的研究开发进展[J]. 中国胶粘剂, 1995, 4 (5): 38-43.

[2] 周立新, 杨卓如. 水性环氧防腐涂料的研制[J]. 电镀与涂饰, 2007, 26 (4): 28-31.

[3] 罗穗莲, 潘慧铭, 王跃林. 有机硅胶粘剂的研究进展[J]. 粘接, 2003, 24 (4): 21-24.

[4] 刘德峥. 种子乳液共聚法制备含氢聚甲基硅氧烷/丙烯酸酯织物涂层剂[J].精细石油化工, 2002 (1): 48-52.

[5] 董亦森, 林小枫. 新型弹性白胶浆的研究[J]. 广州化工, 1997, 25 (1): 37-42.

[6] 冯志文, 杨燕仪, 叶若冰. 涂料印花粘合剂采用核–壳结构型乳胶的研究[J]. 广州化工, 1990, 18 (2): 10-14.

Preparation of high-performance waterborne printing coating //

XU Zi-jie, WEN Xiu-fang*, CAI Zhi-qi, PI Pi-hui, XU Shou-ping, CHENG Jiang, YANG Zhuo-ru

A core-shell polyemulsion was obtained by seeded emulsion polymerization of a core and a shell pre-emulsifiers synthesized with methyl acrylate (MA), ethyl acrylate (EA), butyl acrylate (BA), epoxy, and emulsifier, and then modified by epoxy resin E-44 and organic siloxane KH-570 to prepare a printing coating. The effects of mass ratios and dosages of emulsifier and core/shell monomers, as well as different modifiers and their dosages on emulsion stability and coating properties were studied. The optimal conditions for preparing the emulsion were determined as follows: mass fraction of the composite emulsifier (composed of sodium dodecyl sulfate and nonionic emulsifier OS-15 at a mass ratio of 1:3) is 4%; the core monomer with a mixture ratio of m (MA) : m (EA) : m (BA) = 2:1:1 is 30%; the composition of shell monomer is m (MA) : m (EA) : m (BA) = 2:1:1; and the dosage of modifier is 2% for epoxy resin E-44 and 6% for organic siloxane KH-570. The performance indexes of the printing coating baked at 140 °C for 3 min, meet the design requirement in the aspects of flexibility, hand feeling, and adhesion.

water-based printing coating; emulsion; emulsifier; polyacrylate; epoxy resin; organic siloxane; modification

School of Chemical and Chemistry Engineering, South China University of Technology, Guangzhou 510641, China

TQ637

A

1004 – 227X (2012) 01 – 0055 – 04

2011–10–10

2011–10–13

徐子杰(1985–),男,广东佛山人,在读硕士研究生,研究方向为织物印花涂料。

文秀芳,副教授,(E-mail) xfwen@scut.edu.cn。

[ 编辑:韦凤仙 ]