双组分聚氨酯波纹漆性能对比及影响其波纹形成因素分析

蓝铁锋,兰铁纯

(1.广西南宁市上林县环保局,广西 上林530500;2.深圳市科亚迪贸易有限公司,广东 深圳518100)

1 引言

波纹漆是美术漆的一种,因漆膜表面形成波浪式的花纹效果而得名,此表面效果又有点像橘皮,所以也叫橘纹漆(或桔纹漆)。因波纹漆具有独特的凹凸波纹效果,花纹美观大方,对掩盖粗糙的表面有一定的帮助,所以具有很高的装饰性,广泛应用于机床、机械设备、保险柜、仪器仪表、电机、电动工具、防盗门等领域或户外的设备、钢结构作高性能面漆。双组分聚氨酯波纹漆是基于多异氰酸酯与多羟基树脂之间的反应,羟基树脂可以是带羟基的醇酸树脂或者是羟基丙烯酸树脂,醇酸聚氨酯波纹漆因价格较为便宜,施工时更易出花纹等,在客户群中得到较早推广,但在较长时间的使用过程中发现,醇酸聚氨酯波纹漆易发生变色(黄变)、失光、附着力较差等问题,为了让用户更易接受丙烯酸聚氨酯波纹漆,笔者作了一些对比试验数据,以便给用户在油漆品种的选用上容易做出判断。

2 试验部分

波纹漆是实色漆,根据客户的需要而做成各种各样的颜色,为了生产工艺的控制和产品质量的稳定,将主漆拆分为基料、色浆和助剂三部分。

2.1 基料的制备

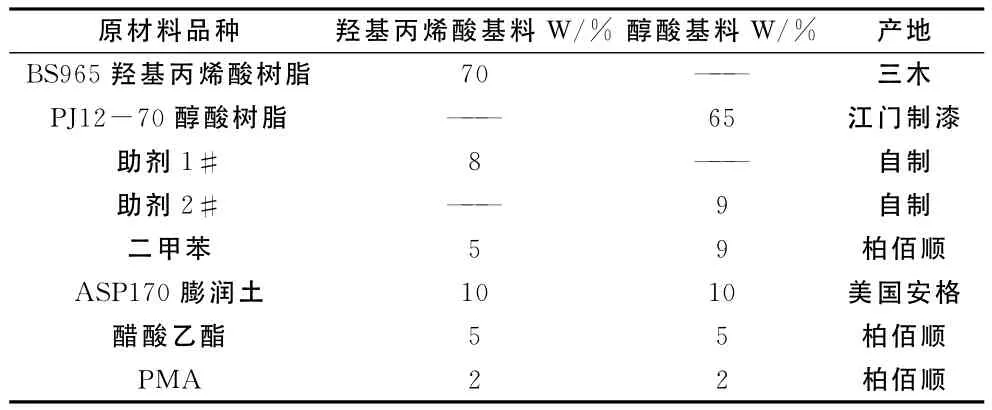

基料是由树脂、助剂、超细填料和溶剂配制而成,通过高速剪切分散均匀就可达到所需要的细度。参考配方见表1。

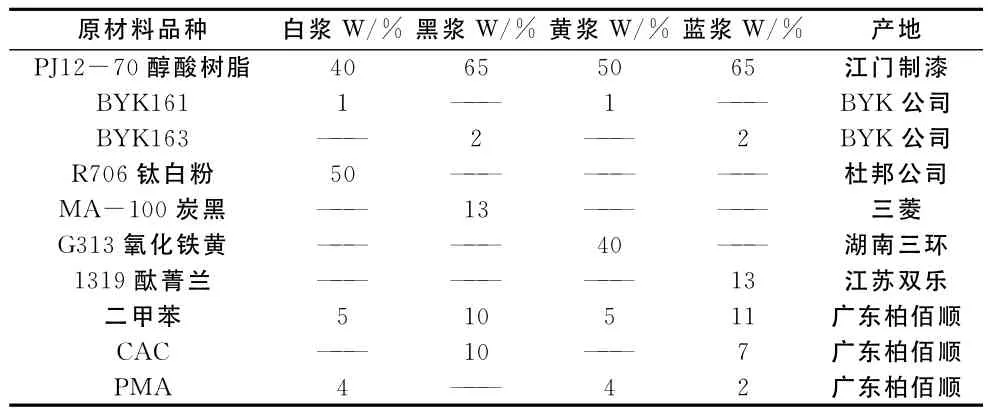

2.2 色浆的选用

波纹漆为聚氨酯漆的一个分支产品,所以波纹漆色浆选用原则是,要做到能与现有同种类的产品系列共用一套色浆,即醇酸聚氨酯波纹漆能与醇酸聚氨酯磁漆及醇酸氨基烤漆共用一套色浆,而丙烯酸聚氨酯波纹漆能与丙烯酸聚氨酯磁漆及丙烯酸氨基烤漆共用一套色浆,这样会减少原材料和色浆半制品的库存。当然,如果能制备一种通用色浆,在所有双组分聚氨酯漆和氨基烤漆中都通用,那么将大大减少制备色浆的成本,减少库存,但因为通用色浆成本较高,而且试验表明,通用色浆在波纹效果漆中使用会对波纹漆的花纹效果有不利的影响。

表1 基料制备参考配方

表2 几种常用羟基丙烯酸色浆参考配方

表3 几种常用醇酸色浆参考配方

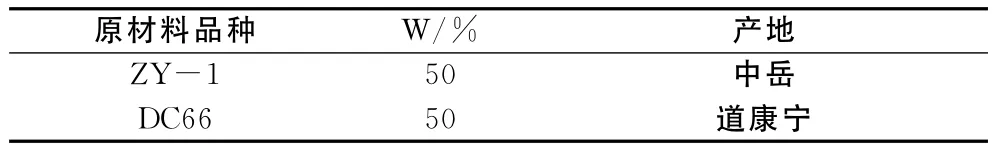

2.3 波纹助剂配制

由于助剂在整个产品配方中的作用是很关键的,经过大量的试验,选用中岳的ZY-1锤纹剂与道康宁的DC66搭配成波纹剂使用,见表4。

表4 波纹剂参考配方

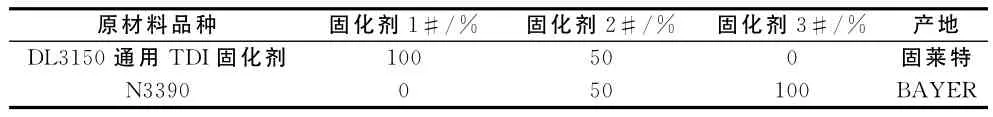

2.4 固化剂的配制

波纹漆是由含羟基树脂与异氰酸酯固化剂交联反应,形成丙烯酸聚氨酯才能成膜,为了比较使用不同的固化剂对醇酸和丙烯酸波纹漆的性能的影响,配制了三种固化剂进行试验比较,固化剂1#为通用TDI固化剂,固化剂2#为TDI与HDI三聚体混配固化剂,固化剂3#则为纯的HDI三聚体,配制见表5。

表5 三种固化剂

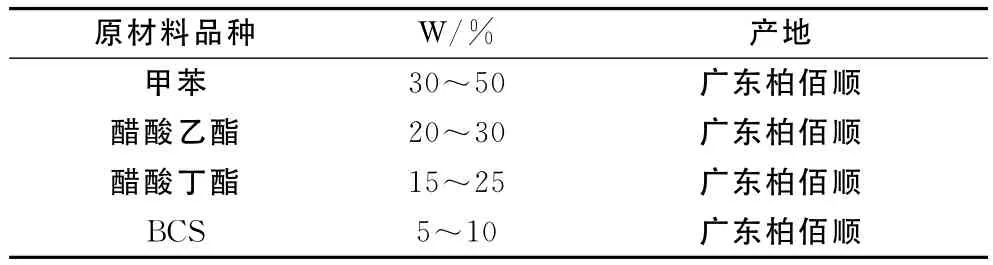

2.5 稀释剂的配制

稀释剂不仅用作成膜聚合物的介质,溶解聚合物,调整黏度及流变性以适应涂装,而且对成膜质量,如涂膜性能和外观,都有重要的影响。稀释剂的选择主要取决于溶剂的溶解能力、沸点、挥发性、黏度、表面张力、闪点、毒性和价格等。波纹漆需要选用适配的稀释剂才能形成良好的波纹立体效果(见表6)。

表6 稀释剂配制参考配方

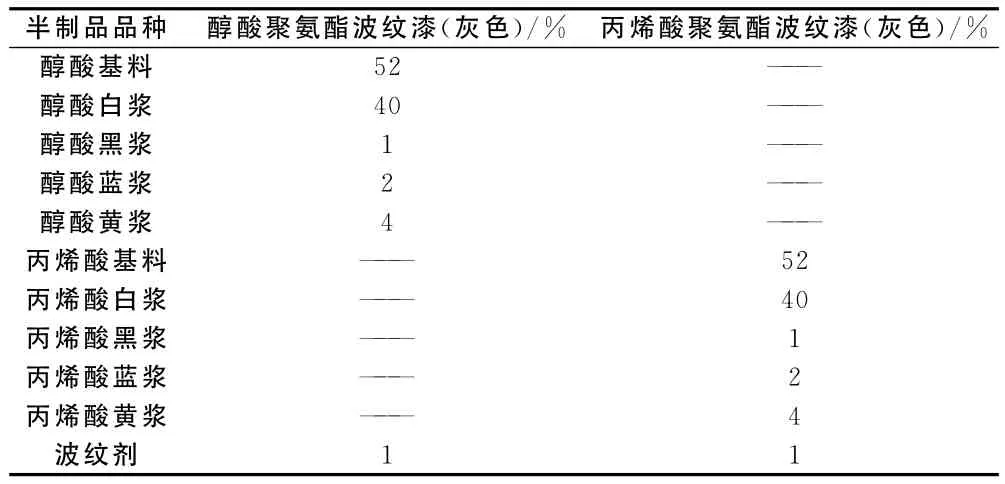

2.6 波纹漆的配制

将表7中各个半成品投入分散缸中,充分搅拌,使其充分混合;调整黏度,粘度控制在2000~4000mPa.s(25℃)为宜,检验,过滤,包装(见表7)。

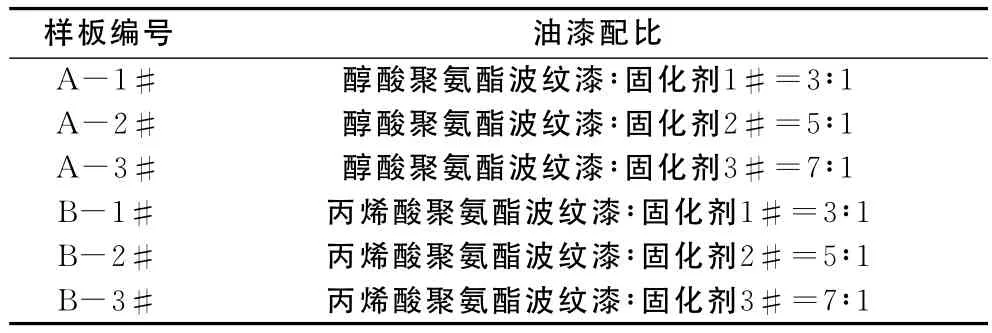

2.7 试板制备

(1)钢板,2.0mm厚,清洗表面油污,用240目的砂纸打磨表面,擦拭干净。

(2)使用不同的固化剂,其使用配比不一样,按照表8的样板编号制作样板,用稀释剂稀释成喷涂黏度为30~40s,用常规空气喷涂法喷板,自然养护7d后再进行漆膜性能测试。

表7 波纹漆配制参考配方

表8 样板制作配比

2.8 两种波纹漆的主要技术指标对比检测结果

从表9可看出,醇酸聚氨酯波纹漆在硬度、附着力、冲击强度、耐汽油性、人工加速老化这几个方面都要比丙烯酸聚氨酯波纹漆差,尤其是附着力和耐人工加速老化(即耐侯性)方面,比丙烯酸聚氨酯波纹漆的相差很明显。醇酸树脂为经脂肪酸或油酸改性的聚酯树脂,与丙烯酸树脂相比,因其结构中含不饱和双键而耐候性较差,附着力也比丙烯酸的差。尤其在耐候性(耐老化)方面,在使用相同固化剂情况下,醇酸聚氨酯波纹漆的变色和失光要比丙烯酸聚氨酯波纹漆快得多,而对于丙烯酸聚氨酯波纹漆而言,使用普通的未经加成的通用型固化剂,就可以满足户内设备长时间不褪色、少失光的需要,而且符合经济性适可、性能不过剩的原则;户内设备要求稍高点的或户外设备要求不很高(比如户外保光保色5年)就可以使用TDI与HDI混合固化剂;而使用N3390固化剂(固化剂3#)能够让漆膜在户外使用达10年以上而不变色、不失光,可以使用在要求高的户外设备和钢结构上。

表9 两种波纹漆的主要技术指标对比检测结果

3 影响波纹漆效果的因素分析

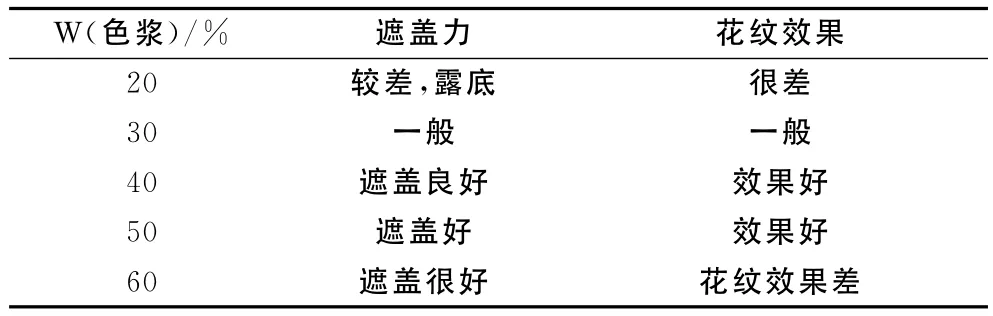

3.1 色浆的影响

波纹漆是靠不同颜色的色浆相互搭配而调和成不同的色相,但同时漆中色浆总的含量应该在一定的比例范围,不能太多,也不能太少。若色浆太多则相对树脂含量减少,影响波纹漆成膜性能;太少则遮盖力不足,也影响波纹漆的美观。实验结果表明此两个产品体系中色浆含量在40%~50%较好,见表10。

表10 色浆用量对波纹效果的影响

3.2 波纹剂的影响

3.2.1 波纹剂种类的影响

波纹剂产生的机理是:涂料在流平时,由于波纹剂的表面张力小于正常的涂料涂膜的表面张力,分散于涂膜各点的波纹剂改变了涂膜的局部张力,表面小的地方产生一处处凹坑,最终涂膜表面呈“凹”状分布而呈现立体波纹效果。涂膜表面花纹凹凸不平,不仅外观立体感强,且机械性能优异,纹路重现稳定。根据不同的纹路大小,来选择合适的波纹剂种类和用量是整个配方的关键。

表11 波纹剂种类对纹路效果的影响

由表11比较可见,在用量相同的情况下,使用DC66与ZY-1G各50%混合的方式是效果最好的。

3.2.2 波纹剂用量的影响

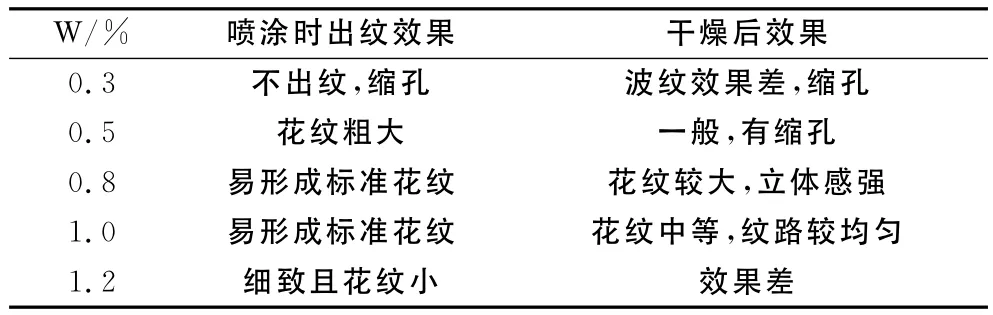

根据上述实验,选用DC66与ZY-1各50%混合成的助剂纹路效果更加美观,对比不同用量下的波纹效果,见表12。

表12 波纹剂用量对纹路效果的影响

由表12可知,波纹剂的用量在0.8%~1.0%时最合适。

3.3 稀释剂的挥发速率对橘纹效果的影响

稀释剂为各种溶剂的混合体,其挥发速率等于各溶剂组分的挥发速率之总和。大多数混合溶剂由于其分子结构的不同,不能看作理想溶剂,因而溶剂在其混合物中的挥发速率不能等于其纯组分的挥发速率。根据试验的结果,以醋酸丁酯的挥发速率为1,冬季挥发速率控制在1.7~2.0合适,小于1.7挥发速率太慢,涂膜表面流平好,波纹效果不易形成;大于2.0就挥发太快,花纹不好控制,效果差。夏季挥发速率控制在1.0~1.7比较好。

3.4 施工条件的影响

波纹漆的施工条件比较苛刻,影响因素比较多,若施工环境或施工方法不当都会造成波纹不能形成,或者形成后的波纹效果不美观。

3.4.1 施工环境的影响

在波纹漆施工过程中,要严禁与水、油、酸、碱等物质接触,涂装温度需在0~40℃,施工环境相对湿度不得大于80%,不允许在雨、雾、雪等天气下施工,若采用喷涂法施工,压缩空气必须经除油、除水处理。

3.4.2 施工方法的影响

波纹漆与固化剂的比例应按照供应商提供的配比,也可以根据用户需要适当作小的调整。固化剂少硬度差,反之则硬而脆。涂料一经混合,必须在4h内用完,以免粘度升高或胶凝报废。

波纹漆施工应分两次喷涂才能显现出较好的波纹效果。第一道喷涂时注意控制气压和出油量,使油漆薄薄而均匀地盖上一遍,放置十几分钟后再调大出油量均匀地喷一个十字,即时检查各处,在喷得较薄或露底的部位立即补上一枪。根据需要花纹大小选用不同口径的喷枪和调整气压,喷距在50cm以上。

4 结语

通过实验,优化配方和生产、施工工艺,所研制的双组分聚氨酯波纹漆具有独特的波浪型花纹效果、纹路美观大方、装饰高,尤其是丙烯酸聚氨酯波纹漆更具有附着力好、硬度高、光泽好、优异的耐候性、良好的耐化学性和耐水性、良好的耐冲击性、耐磨性。该涂料已广泛应用于各种金属机械表面。

[1] 苏海瑛.丙烯酸立体锤纹涂料的研制[J].电镀与涂饰,2001(3):48~50.

[2] 余焕权.锤纹漆及桔纹漆的喷涂工艺[J].电镀与涂饰,2000(3):23~25.